Häufige Defekte bei isostatisch gepressten Keramikkugeln

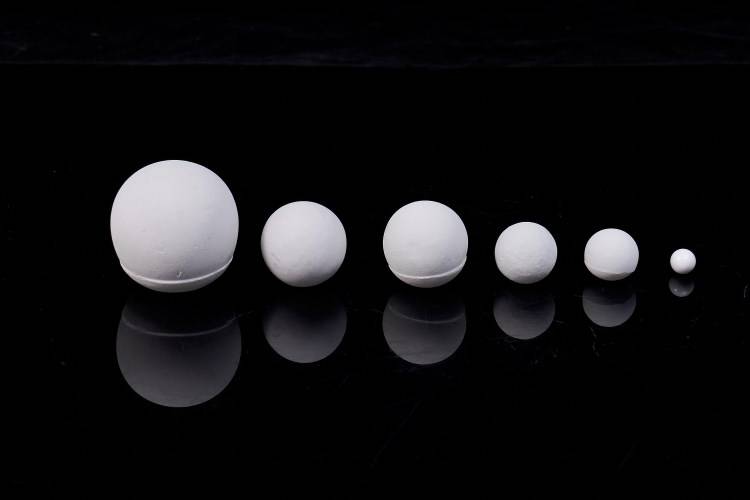

Größen- und Formabweichungen

Keramikkugeln können Größenabweichungen oder unregelmäßige Formen aufweisen, die auf verschiedene Faktoren zurückzuführen sind, wie z. B. das Design der Form, die Fließfähigkeit des Materials und die Steuerung des Pressdrucks. Diese Abweichungen können sich erheblich auf die Leistung und Qualität der Keramikkugeln auswirken.

Faktoren, die die Abweichung von Größe und Form beeinflussen

- Gestaltung der Form: Die Präzision und das Design der Form spielen eine entscheidende Rolle. Unzulänglichkeiten in der Form können zu Abweichungen in der Größe und Form der Keramikkugeln führen.

- Fließfähigkeit des Materials: Die Fließeigenschaften des Keramikpulvers während des Gießens können die Gleichmäßigkeit des Endprodukts beeinflussen. Eine schlechte Fließfähigkeit kann zu einer ungleichmäßigen Füllung der Form und damit zu Abweichungen führen.

- Steuerung des Formdrucks: Ein unzureichender oder ungleichmäßiger Druck während des Formprozesses kann dazu führen, dass die Keramikkugeln von ihrer vorgesehenen Größe und Form abweichen.

Lösungsstrategien

Um diese Probleme zu entschärfen, können verschiedene Strategien angewandt werden:

- Verbesserung der Formgenauigkeit: Die Verbesserung der Präzision des Formdesigns kann dazu beitragen, Größen- und Formabweichungen zu verringern. Dies beinhaltet den Einsatz fortschrittlicher Fertigungstechniken, um sicherzustellen, dass die Form so genau wie möglich ist.

- Optimierung der Formdruckregelung: Die Feinabstimmung des Drucks, der während des Formprozesses angewendet wird, kann dazu beitragen, ein einheitlicheres und konsistenteres Produkt zu erhalten. Dies kann den Einsatz automatisierter Systeme zur präziseren Steuerung des Drucks beinhalten.

- Anpassen der Materialfluidität: Die Änderung der Eigenschaften des Keramikpulvers zur Verbesserung seiner Fließfähigkeit kann zu einer besseren Füllung der Form und folglich zu weniger Abweichungen beim Endprodukt führen.

Durch die Berücksichtigung dieser Faktoren und die Implementierung geeigneter Lösungen können Hersteller Keramikkugeln mit minimalen Größen- und Formabweichungen herstellen und so die Produktqualität und -leistung insgesamt verbessern.

Grate und Gratbildung

Grate und Grate an den Rändern isostatisch gepresster Keramikkugeln sind häufig das Ergebnis mehrerer miteinander verbundener Faktoren, die in erster Linie auf die Formkonstruktion, die Fließfähigkeit des Materials, die Steuerung des Formdrucks und den Entformungsprozess zurückzuführen sind.Probleme bei der Formgestaltung können zu Inkonsistenzen im Materialfluss führen, die eine örtliche Über- oder Unterfüllung verursachen, was wiederum zur Bildung von Graten führen kann.Fließfähigkeit des Materialsoder die Fähigkeit des Keramikpulvers, reibungslos durch die Form zu fließen, ist von entscheidender Bedeutung; eine unzureichende Fließfähigkeit kann dazu führen, dass sich das Material in bestimmten Bereichen ansammelt, was zu Graten führt.

Kontrolle des Formdrucks ist ein weiterer kritischer Faktor. Wird der Druck nicht gleichmäßig ausgeübt, kann das Material ungleichmäßig komprimiert werden, was zum Herausragen von überschüssigem Material führt. Außerdem muss derEntformungsprozess diese Probleme noch verschlimmern, wenn er nicht präzise durchgeführt wird. Unsachgemäße Entformungstechniken können dazu führen, dass das Material reißt oder sich dehnt, was wiederum die Entstehung von Graten begünstigt.

Um diese Probleme zu entschärfen, können verschiedene Strategien angewandt werden.Die Verbesserung der Werkzeugpräzision ist von entscheidender Bedeutung, um sicherzustellen, dass die Formkavitäten genau geformt und bemessen sind, wodurch die Wahrscheinlichkeit von Materialansammlungen verringert wird.Die Optimierung der Druckregelung während des Formprozesses kann dazu beitragen, eine gleichmäßigere Kompression des Materials zu erreichen, wodurch die Bildung von Graten minimiert wird. Darüber hinaus,die Anpassung der Entformungsprozesse um sicherzustellen, dass sie sowohl schonend als auch präzise sind, können zusätzliche Materialschäden vermieden und das Auftreten von Graten reduziert werden.

| Faktor | Beschreibung | Lösungsstrategie |

|---|---|---|

| Probleme bei der Formgestaltung | Unstimmigkeiten im Materialfluss aufgrund der Formgestaltung | Verbessern Sie die Präzision der Form |

| Fließfähigkeit des Materials | Unzureichender Fluss des Keramikpulvers durch die Form | Optimieren Sie die Steuerung des Formdrucks |

| Gießdruck | Ungleichmäßige Druckanwendung verursacht ungleichmäßige Kompression | Entformungsprozesse anpassen |

| Entformungsprozess | Ungeeignete Techniken führen zu Materialrissen oder -dehnungen | Optimieren der Druckkontrolle |

Durch die Behebung dieser Faktoren und die Umsetzung der vorgeschlagenen Lösungen kann das Auftreten von Graten und Graten auf Keramikkugeln erheblich reduziert werden, was zu qualitativ hochwertigeren und gleichmäßigeren Produkten führt.

Interne Risse und Poren

Interne Defekte wie Risse und Poren in isostatisch gepressten Keramikkugeln sind oft das Ergebnis mehrerer Schlüsselfaktoren. Dazu gehören die Reinheit der verwendeten Rohstoffe, der während des Formprozesses ausgeübte Druck und die Steuerung der Sintertemperatur. Wenn die Rohstoffe nicht ausreichend gereinigt sind, können sie Verunreinigungen enthalten, die zur Bildung von inneren Rissen und Poren führen. Ebenso kann ein unzureichender Formungsdruck zu einer unvollständigen Verdichtung führen, wodurch Hohlräume in der Keramikstruktur entstehen. Außerdem kann eine unsachgemäße Steuerung der Sintertemperatur thermische Spannungen verursachen, die zur Entstehung dieser Defekte beitragen.

Um diese Probleme zu entschärfen, können mehrere strategische Maßnahmen ergriffen werden. Erstens ist es entscheidend, die Reinheit der Rohstoffe zu verbessern. Dazu gehören strenge Qualitätskontrollen, um sicherzustellen, dass nur hochreine Materialien für die Produktion verwendet werden. Zweitens ist die Optimierung des Sinterprozesses von entscheidender Bedeutung. Dazu gehören eine präzise Temperaturkontrolle und der Einsatz fortschrittlicher Sintertechniken, um eine gleichmäßige Verdichtung ohne thermische Spannungen zu gewährleisten. Schließlich kann eine verstärkte Qualitätskontrolle während des gesamten Produktionsprozesses dazu beitragen, potenzielle Mängel frühzeitig zu erkennen und zu beheben und so das Auftreten von inneren Rissen und Poren zu verhindern.

Durch die Berücksichtigung dieser Faktoren und die Umsetzung geeigneter Lösungsstrategien können die Hersteller das Auftreten interner Defekte bei isostatisch gepressten Keramikkugeln erheblich reduzieren und so deren Gesamtqualität und Leistung verbessern.

Oberflächendefekte

Oberflächendefekte wie Grübchen, Kratzer und Farbflecken sind bei isostatisch gepressten Keramikkugeln ein häufiges Problem. Diese Mängel können verschiedene Ursachen haben, z. B. Verunreinigungen in den Rohstoffen, Schäden an der Formoberfläche oder die Auswirkungen mechanischer Vibrationen während des Herstellungsprozesses.

Verunreinigungen in den Rohstoffen können zur Bildung von Grübchen und Farbflecken auf der Keramikoberfläche führen. Diese Verunreinigungen können bei der Beschaffung von Rohstoffen oder durch Verunreinigungen in der Produktionsumgebung eingebracht werden. Darüber hinaus können mechanische Vibrationen, die häufig mit dem Herstellungsprozess einhergehen, Kratzer und andere Oberflächenfehler verursachen.

Zur Entschärfung dieser Probleme können mehrere Strategien eingesetzt werden. Erstens ist der Schutz der Formoberfläche entscheidend. Dies lässt sich durch die Verwendung hochwertiger Materialien für die Form und durch eine ordnungsgemäße Wartung und regelmäßige Reinigung der Form erreichen. Zweitens kann eine Verbesserung des Entformungsprozesses dazu beitragen, die Wahrscheinlichkeit von Oberflächenfehlern zu verringern. Dies könnte bedeuten, dass der Zeitpunkt und die Methode der Entformung optimiert werden, um das Risiko einer Beschädigung der Keramikoberfläche zu minimieren.

Schließlich kann die Verstärkung von Nachbehandlungen, wie Polieren und Endbearbeitung, dazu beitragen, auftretende Oberflächenfehler zu beheben. Durch die Umsetzung dieser Lösungen können die Hersteller das Auftreten von Oberflächenfehlern bei isostatisch gepressten Keramikkugeln erheblich reduzieren und so die Gesamtqualität und Zuverlässigkeit des Endprodukts verbessern.

Entmischung der Zusammensetzung

Die Entmischung der Zusammensetzung während des Sinterprozesses hat erhebliche Auswirkungen auf die Gleichmäßigkeit und Leistungsstabilität isostatisch gepresster Keramikkugeln. Dieses Phänomen tritt auf, wenn sich die Bestandteile nicht gleichmäßig in der Keramikmatrix verteilen, was zu lokalen Schwankungen in der Dichte und Zusammensetzung führt. Solche Inkonsistenzen können zu Unterschieden in den mechanischen und thermischen Eigenschaften führen und die allgemeine Zuverlässigkeit und Effizienz der Keramikkugeln beeinträchtigen.

Um die Entmischung der Zusammensetzung zu verringern, können mehrere strategische Ansätze verfolgt werden:

-

Optimierung der Rohmaterialformel:

- Chemische Zusammensetzung: Die Anpassung der chemischen Zusammensetzung der Rohstoffe kann dazu beitragen, eine homogenere Verteilung zu erreichen. Dazu gehört die Auswahl von Materialien mit ähnlicher Dichte und ähnlichem Wärmeausdehnungskoeffizienten, um die Wahrscheinlichkeit einer Entmischung während des Sinterns zu verringern.

- Verteilung der Partikelgröße: Die Sicherstellung einer engen Partikelgrößenverteilung kann ebenfalls zu einer besseren Durchmischung und folglich zu einer geringeren Entmischung beitragen.

-

Verbesserung der Mischungsgleichmäßigkeit:

- Fortgeschrittene Mischtechniken: Der Einsatz von Mischern mit hoher Scherkraft oder Kugelmühlen kann die Homogenität der Pulvermischung verbessern. Diese Techniken sorgen dafür, dass die Partikel gleichmäßig dispergiert werden und effektiver miteinander interagieren.

- Mischzeit und Mischgeschwindigkeit: Die Optimierung der Mischzeit und -geschwindigkeit ist von entscheidender Bedeutung. Eine zu kurze Mischzeit kann zu einer ungleichmäßigen Verteilung führen, während eine zu lange Mischzeit zu Agglomeration und weiterer Entmischung führen kann.

-

Verbesserung der Gleichmäßigkeit der Sinterung:

- Kontrollierte Sinterumgebung: Eine kontrollierte Atmosphäre während des Sinterns kann dazu beitragen, gleichmäßige Bedingungen in der Keramikmatrix aufrechtzuerhalten. Dies beinhaltet die Kontrolle von Temperaturgradienten, Gasfluss und Druck.

- Allmähliche Erwärmung und Abkühlung: Durch schrittweise Aufheiz- und Abkühlzyklen können Temperaturschocks vermieden und die Gefahr der Entmischung verringert werden. Dieser Ansatz ermöglicht einen gleichmäßigeren Verdichtungsprozess.

| Strategie | Beschreibung |

|---|---|

| Optimierung der Rohmaterialformel | Anpassen der chemischen Zusammensetzung und der Partikelgrößenverteilung für Homogenität. |

| Verbesserung der Gleichmäßigkeit des Mischens | Anwendung fortschrittlicher Mischtechniken und Optimierung von Mischzeit und -geschwindigkeit. |

| Verbesserung der Gleichmäßigkeit des Sinterns | Einführung einer kontrollierten Sinterumgebung und schrittweises Erhitzen/Abkühlen. |

Durch die Berücksichtigung dieser Aspekte kann das Risiko einer Entmischung der Zusammensetzung minimiert werden, was zu einheitlicheren und stabileren Keramikkugeln führt.

Ungleichmäßige Dichte

Eine ungleichmäßige Dichteverteilung in isostatisch gepressten Keramikkugeln kann deren strukturelle Integrität und Leistung erheblich beeinträchtigen. Dieser Fehler ist häufig das Ergebnis einer ungleichmäßigen Pulverfüllung oder einer ungleichmäßigen Druckverteilung während des Pressvorgangs. Die Folgen solcher Dichteschwankungen können von einer verminderten mechanischen Festigkeit bis hin zu einer erhöhten Anfälligkeit für Risse und Verschleiß reichen.

Um dieses Problem zu entschärfen, können mehrere strategische Maßnahmen ergriffen werden. Erstens ist die Optimierung des Formprozesses entscheidend. Dazu gehört die Feinabstimmung von Parametern wie Pulververdichtungsraten und Druckanwendungstechniken, um eine gleichmäßige Dichte über die gesamte Keramikkugel zu gewährleisten. Mit Hilfe fortschrittlicher Simulationswerkzeuge lassen sich die optimalen Formungsbedingungen modellieren und vorhersagen, wodurch die Wahrscheinlichkeit von Dichteschwankungen verringert wird.

Ein weiterer wichtiger Aspekt ist die Verbesserung der Sinterkontrolle. Während der Sinterphase kann die Einhaltung präziser Temperatur- und Druckprofile dazu beitragen, eine gleichmäßigere Dichteverteilung zu erreichen. Die Einführung automatisierter Kontrollsysteme kann die Konsistenz und Zuverlässigkeit des Sinterprozesses verbessern und das Auftreten ungleichmäßiger Dichte minimieren.

Darüber hinaus spielt der Einsatz fortschrittlicher Prüfgeräte eine entscheidende Rolle bei der Erkennung und Behebung von Dichteschwankungen in einem frühen Stadium des Produktionszyklus. Zerstörungsfreie Prüfverfahren wie die Röntgen-Computertomographie (CT) und die Ultraschallprüfung können detaillierte Einblicke in die innere Struktur der Keramikkugeln geben und ermöglichen die Erkennung von Dichteanomalien, bevor sie problematisch werden.

Durch die Integration dieser Lösungen können Hersteller die Qualität und Konsistenz isostatisch gepresster Keramikkugeln erheblich verbessern und sicherstellen, dass sie strenge Leistungs- und Zuverlässigkeitsstandards erfüllen.

Ähnliche Produkte

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

- Isostatische Pressformen für Labore

- Kugelpressform für Labor

- Technische Keramik-Positionierungsstifte aus Aluminiumoxid (Al₂O₃) mit gerader Fase für Präzisionsanwendungen

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa