Einführung von großen Wafergrößen

Markteintritt und Kosteneinsparungen

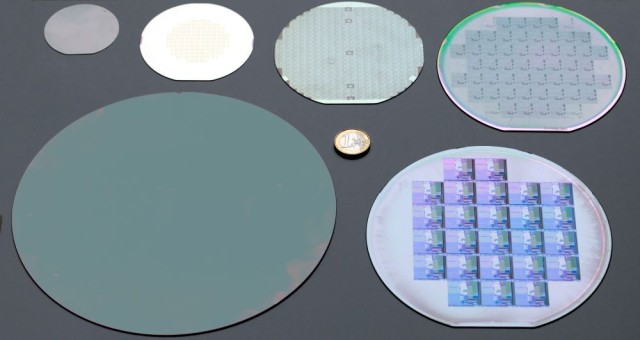

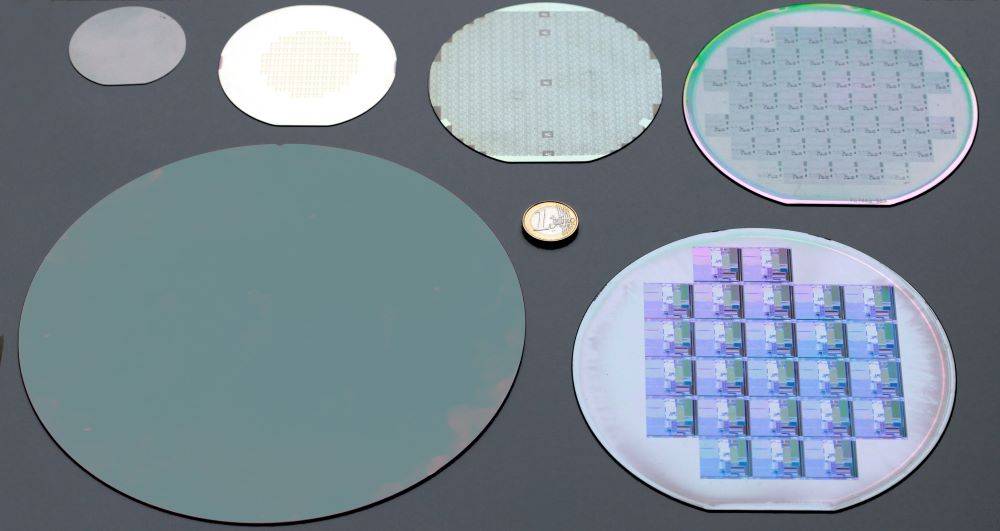

Das Aufkommen großformatiger Wafer, die zwischen 156,75 mm und 166 mm groß sind, hat die Solarzellenherstellungsindustrie erheblich beeinflusst. Diese größeren Wafer, insbesondere der Typ M6, bieten erhebliche Kosteneinsparungen sowohl bei der Zellenherstellung als auch bei der Modulverpackung. Einer der Hauptvorteile der M6-Wafer ist, dass ihre Prozesszeiten mit denen der früheren M2-Wafer vergleichbar sind, was sich in geringeren Herstellungskosten niederschlägt.

| Wafer-Typ | Prozesszeit | Kostenersparnis |

|---|---|---|

| M2 | Hoch | Mäßig |

| M6 | Ähnlich wie M2 | Erheblich |

Die Einführung von M6-Wafern rationalisiert nicht nur den Herstellungsprozess, sondern erhöht auch den Gesamtwirkungsgrad der Solarzellenproduktion. Diese Effizienzsteigerung ist von entscheidender Bedeutung, da sie direkt zur Senkung der Kosten pro Watt Solarenergie beiträgt und die Solarenergie auf dem Energiemarkt wettbewerbsfähiger macht.

Darüber hinaus entspricht die Einführung von großformatigen Wafern dem Branchentrend zu höherer Effizienz und niedrigeren Produktionskosten. Da 2019 neue Produktionslinien für diese größeren Wafer entwickelt werden, wird die Branche mit einer weiteren Senkung der Produktionskosten rechnen können, was den Weg zur Parität in der Photovoltaik (PV) beschleunigen wird.

Zusammenfassend lässt sich sagen, dass der Markteintritt von großformatigen Wafern, insbesondere M6, einen entscheidenden Wandel in der Solarzellenherstellung darstellt, der spürbare Kosteneinsparungen ermöglicht und den Weg für effizientere und kostengünstigere Solarenergielösungen ebnet.

Auswirkungen auf die PV-Parität

Die Einführung der Produktion großer Zellen ist ein entscheidender Schritt auf dem Weg zur Parität in der Photovoltaik (PV). Der Übergang zu größeren Siliziumwafern, wie den von Azeus hergestellten M12-Wafern mit einer Kantenlänge von 210 mm, senkt die Produktionskosten erheblich. Diese Umstellung ist nicht nur ein technologisches Upgrade, sondern ein strategischer Schritt, der mit dem übergeordneten Ziel der Kosteneffizienz der Branche übereinstimmt.

Neue Produktionslinien, die 2019 eingeführt werden, sind speziell für die Aufnahme dieser größeren Wafer ausgelegt, um sicherzustellen, dass die Ausrüstung mit der größeren Größe kompatibel ist. Diese Kompatibilität ist von entscheidender Bedeutung, da sie reibungslosere Übergänge ermöglicht und Unterbrechungen im Fertigungsprozess minimiert. Die M12-Wafer zeichnen sich vor allem dadurch aus, dass sie die Produktionskosten weiter senken und die Solarenergie wettbewerbsfähiger gegenüber herkömmlichen Energiequellen machen.

Die Kostensenkungen, die durch die Produktion von großformatigen Wafern erzielt werden, haben viele Facetten. Sie umfassen Einsparungen beim Materialverbrauch, eine höhere Effizienz bei der Zellherstellung und rationalisierte Modulverpackungsprozesse. So tragen beispielsweise die Prozesszeiten der M6-Zellen, die mit denen der M2-Wafer vergleichbar sind, zu niedrigeren Herstellungskosten bei. Diese Effizienz senkt nicht nur die Kosten pro Watt, sondern beschleunigt auch den Zeitplan für die PV-Parität, bei der Solarenergie ohne Subventionen wettbewerbsfähig wird.

Zusammenfassend lässt sich sagen, dass die Integration von großformatigen Wafern in den Produktionsprozess eine transformative Entwicklung im Solarenergiesektor darstellt. Sie bringt nicht nur die PV-Parität in greifbare Nähe, sondern schafft auch die Voraussetzungen für künftige Innovationen und Kostensenkungen, so dass die Solarenergie auf dem globalen Energiemarkt eine rentable und wettbewerbsfähige Option bleibt.

Herausforderungen bei bestehender Ausrüstung

Kompatibilitätsprobleme bei Anlagen

Bestehende Anlagen können beim Umgang mit großformatigen Wafern auf erhebliche Kompatibilitätsprobleme stoßen. Die Umstellung von herkömmlichen Wafergrößen auf größere Formate wie M6- (166 mm) und M12-Wafer (210 mm) erfordert erhebliche technologische Aufrüstungen und innovative Durchbrüche. Diese Upgrades sind nicht nur inkrementell, sondern erfordern ein Überdenken der derzeitigen Fertigungsprozesse und Anlagenkapazitäten.

So müssen beispielsweise die herkömmlichen PECVD-Anlagen (Plasma-Enhanced Chemical Vapor Deposition), die für die Verringerung der Oberflächenreflexion und die Verbesserung der Lichtabsorption entscheidend sind, an die größeren Abmessungen dieser Wafer angepasst werden. Diese Anpassung umfasst nicht nur die Vergrößerung der Anlagen, sondern auch die Optimierung der Prozessparameter, um eine gleichmäßige Beschichtung auf der erweiterten Oberfläche zu gewährleisten.

Darüber hinaus erfordert die zunehmende Größe der Siliziumwafer Änderungen bei den unterstützenden Komponenten wie HF-Stromversorgungen, Gasflusssystemen und Temperaturregelungsmechanismen. Diese Änderungen sind unerlässlich, um die Qualität und Effizienz des Abscheidungsprozesses aufrechtzuerhalten, was für die Leistung von Solarzellen entscheidend ist.

Zusammenfassend lässt sich sagen, dass der Übergang zu großformatigen Wafern eine komplexe Herausforderung darstellt, die umfassende technologische Fortschritte und Anlagenänderungen erfordert, um Kompatibilität und optimale Leistung zu gewährleisten.

Anpassung der PECVD-Anlagen

Röhren-PECVD-Anlagen spielen eine zentrale Rolle bei der Beschichtung von M6- und M12-Wafern, insbesondere im Zusammenhang mit der Herstellung von Photovoltaikzellen. Dieser Prozess ist wichtig, um die Oberflächenreflexion zu minimieren und damit die Lichtabsorptionseffizienz der Wafer insgesamt zu verbessern. Bei der PECVD-Technik werden dünne Schichten auf den Waferoberflächen abgeschieden, die nicht nur die Reflexion verringern, sondern auch die elektrischen Eigenschaften des Halbleitermaterials verbessern.

Das PECVD-Verfahren beginnt damit, dass das Substrat, in der Regel ein Siliziumwafer, in einer Abscheidekammer positioniert wird. In dieser Kammer befinden sich zwei parallele Elektroden: eine Masseelektrode und eine HF-erregte Elektrode. Vorläufergase wie Silan (SiH₄) und Ammoniak (NH₃) werden mit Inertgasen wie Argon (Ar) oder Stickstoff (N₂) gemischt, um den Abscheidungsprozess zu steuern. Diese Gase werden über eine Duschkopfvorrichtung in die Kammer eingeleitet, um eine gleichmäßige Verteilung auf dem Substrat zu gewährleisten.

Nach dem Start wird das Plasma durch eine elektrische Entladung zwischen den Elektroden gezündet, wodurch thermische Energie erzeugt wird, die die für das Schichtwachstum erforderlichen chemischen Reaktionen auslöst. Hochenergetische Elektronen aus dem Plasma stoßen mit den Molekülen des Vorläufergases zusammen, die sich dann auf das Substrat ausbreiten. Dort reagieren sie und werden von der Oberfläche absorbiert, wodurch die gewünschte dünne Schicht entsteht. Die Nebenprodukte dieser Reaktionen werden anschließend abgepumpt, womit der Abscheidezyklus abgeschlossen ist.

PECVD-Anlagen sind aus der modernen Halbleiterfertigung nicht mehr wegzudenken, da sie bemerkenswerte Vorteile bieten, wie z. B. eine hervorragende Schichtgleichmäßigkeit, Verarbeitungsmöglichkeiten bei niedrigen Temperaturen und einen hohen Durchsatz. Diese Systeme werden in einem breiten Spektrum von Anwendungen eingesetzt, u. a. bei der Herstellung von mikroelektronischen Bauelementen, photovoltaischen Zellen und Anzeigetafeln. Da die Nachfrage nach fortschrittlichen elektronischen Geräten weiter steigt, wird die Bedeutung von PECVD-Anlagen in der Halbleiterindustrie voraussichtlich noch weiter zunehmen.

PECVD-Anlagentypen und Vorteile

Röhren- vs. Platten-PECVD

Die Röhren-PECVD zeichnet sich durch eine hohe Anfahrrate, verlängerte Wartungszyklen und bessere Glüh- und Passivierungseffekte aus. Diese Konfiguration wird besonders in neuen Produktionslinien für die Herstellung von Umkehrpassivierungsschichten bevorzugt. Die Röhrenanordnung ermöglicht eine effiziente Gasverteilung und eine gleichmäßige Schichtabscheidung, was für die Aufrechterhaltung der Schichtdichte und -reinheit von entscheidender Bedeutung ist, vor allem, wenn das Wärmebudget bei der Herstellung von Bauelementen sinkt.

Im Gegensatz zu ofengetriebenen Prozessen nutzt die Röhren-PECVD das Plasma, um Qualitätsschichten bei deutlich niedrigeren Substrattemperaturen zu erzielen. Diese Methode macht nicht nur Hochtemperaturprozesse überflüssig, sondern stellt auch sicher, dass die Vorläufer- und Reaktionsgase im Plasma effektiv dissoziiert werden, was zur allgemeinen Gleichmäßigkeit und Qualität der abgeschiedenen Schichten beiträgt.

Der Parallelplattenreaktor, der bei der Röhren-PECVD üblich ist, verwendet eine angetriebene obere Elektrode zur Erzeugung des Plasmas. Diese Anordnung in Verbindung mit einem sorgfältig konzipierten Duschkopf sorgt dafür, dass die Gase gleichmäßig über das Substrat verteilt werden, wodurch die Gleichmäßigkeit der abgeschiedenen Schichten verbessert wird. Diese sorgfältige Konfiguration ist ausschlaggebend für die hohe Qualität der Schichten, die in der modernen Halbleiterfertigung benötigt wird.

Die Bevorzugung der Röhren-PECVD in neuen Produktionslinien unterstreicht zudem ihre Anpassungsfähigkeit und Effektivität bei der Bewältigung der steigenden Anforderungen an großformatige Siliziumwafer. In dem Maße, in dem die Industrie zu größeren Waferformaten übergeht, um die Produktionskosten zu senken und die Effizienz zu steigern, wird die Röhren-PECVD zu einer entscheidenden Technologie, um hohe Standards bei der Schichtabscheidung und Passivierung aufrechtzuerhalten.

Kapazität und Prozessintegration

Die Kapazität von PECVD-Einzelröhrensystemen hat sich deutlich erhöht und ermöglicht effizientere und skalierbare Produktionsprozesse. Diese Kapazitätssteigerung ist besonders bemerkenswert bei der Integration fortschrittlicher Prozesse, wie z. B. der 2-in-1-PECVD-Anlage auf der Rückseite. Diese innovative Anlage rationalisiert nicht nur den Produktionsablauf, sondern verbessert auch die Qualität der abgeschiedenen Schichten.

Eine der wichtigsten Neuerungen in diesem Bereich ist die Integration von Aluminiumoxid- und Siliziumnitridschichten in einem einzigen Prozess. Diese Integration verringert die Anzahl der erforderlichen Schritte und senkt so die Produktionszeit und -kosten. Das Zweischichtverfahren wurde sorgfältig entwickelt, um sicherzustellen, dass beide Schichten mit hoher Präzision und Gleichmäßigkeit aufgetragen werden, was für die Integrität und Leistung des Endprodukts entscheidend ist.

| Merkmal | Vorteil |

|---|---|

| Erhöhte Kapazität | Ermöglicht einen höheren Durchsatz und reduziert Produktionsengpässe. |

| 2-in-1 PECVD-Anlage | Vereinfacht den Prozess und reduziert die Komplexität der Einrichtung und des Betriebs. |

| Film-Integration | Verbessert die Qualität und Konsistenz der Filme, die für die Leistung der Geräte entscheidend sind. |

Bei den raschen Fortschritten in der PECVD-Technologie geht es nicht nur um die Erhöhung der Kapazität, sondern auch um die Optimierung des Prozesses, um den Anforderungen großformatiger Siliziumwafer gerecht zu werden. Da sich die Industrie auf größere Waferformate wie M6 und M12 verlagert, wird der Bedarf an effizienten und integrierten PECVD-Lösungen immer dringender. Diese Fortschritte stellen sicher, dass die Anlagen die größere Oberfläche und Komplexität größerer Wafer bewältigen können und dabei hohe Qualitäts- und Produktivitätsstandards aufrechterhalten.

Spezifische Herausforderungen und Lösungen

Beschränkungen der Quarzrohrgröße

Die Größe der Quarzrohre stellt eine erhebliche Einschränkung bei der Beladung einzelner Rohre dar, insbesondere im Zusammenhang mit PECVD-Prozessen, die für großformatige Siliziumwafer ausgelegt sind. Diese Einschränkung ergibt sich daraus, dass die Innenabmessungen der Quarzrohre die Anzahl der Wafer, die in einem einzigen Rohr untergebracht werden können, begrenzen. Um diese Herausforderung zu bewältigen, wurden mehrere strategische Lösungen vorgeschlagen.

Ein wirksamer Ansatz besteht darin, die Konfiguration des Graphitschiffchens zu optimieren, das als Träger für die Wafer während des PECVD-Prozesses dient. Durch die Verringerung der Anzahl der pro Boot geladenen Wafer ist es möglich, die Wafer innerhalb der Grenzen des Quarzrohrs unterzubringen, ohne die Effizienz des Prozesses zu beeinträchtigen. Auf diese Weise wird sichergestellt, dass die Wafer in ausreichenden Abständen angeordnet sind und gleichmäßig mit den erforderlichen Schichten beschichtet werden können.

Eine andere Lösung besteht darin, die Struktur des Graphitschiffchens selbst zu verändern. Innovationen bei der Konstruktion des Bootes können eine bessere Ausrichtung und einen größeren Abstand der Wafer ermöglichen, so dass der verfügbare Platz im Quarzrohr effizienter genutzt werden kann. Diese Modifikationen können Änderungen an der Form und Größe des Bootes oder den Einbau zusätzlicher Stützstrukturen umfassen, um die Wafer sicher zu halten, ohne die Röhre zu überfüllen.

| Lösung | Beschreibung |

|---|---|

| Verringerung der Wafer pro Boot | Verringern Sie die Anzahl der Wafer, die pro Graphitboot geladen werden, damit sie in die Abmessungen des Quarzrohrs passen. |

| Ändern der Bootsstruktur | Innovatives Design des Graphitboots zur Optimierung der Waferausrichtung und des Abstands innerhalb des Rohrs. |

Diese Anpassungen helfen nicht nur bei der Überwindung der durch die Quarzrohrgrößen auferlegten Beschränkungen, sondern tragen auch dazu bei, die Qualität und Gleichmäßigkeit des PECVD-Beschichtungsprozesses zu erhalten. Durch die Implementierung dieser Lösungen können Hersteller weiterhin die Vorteile der röhrenförmigen PECVD-Beschichtung für große Wafergrößen nutzen und sicherstellen, dass die Anlagen angesichts der sich entwickelnden technologischen Anforderungen anpassungsfähig und effizient bleiben.

Begrenzung der Temperaturzonenlänge

Da sich die Abmessungen des Graphitboots vergrößern, um größere Wafer aufnehmen zu können, muss auch die Länge der Temperaturzonen zunehmen. Diese Verlängerung ist entscheidend, um sicherzustellen, dass das gesamte Boot gleichmäßig beheizt wird, was für eine gleichmäßige Schichtabscheidung und die Vermeidung von Temperaturgradienten, die die Qualität der abgeschiedenen Schichten beeinträchtigen könnten, von entscheidender Bedeutung ist. Die längeren Temperaturzonen machen die Einführung zusätzlicher Temperaturkontrollpunkte erforderlich, um den Heizprozess effektiv zu steuern.

Diese Kontrollpunkte sind strategisch entlang der Länge der Temperaturzone platziert, um die Temperatur in Echtzeit zu überwachen und anzupassen. Jeder Kontrollpunkt ist mit Sensoren ausgestattet, die eine Rückmeldung an das System liefern und so präzise Anpassungen ermöglichen, die sicherstellen, dass die Temperatur innerhalb des optimalen Bereichs bleibt. Dieses Maß an Präzision ist für die Abscheidung hochwertiger Schichten unerlässlich, die für die Verringerung der Oberflächenreflexion und die Verbesserung der Lichtabsorption in den Wafern entscheidend sind.

Darüber hinaus wirkt sich die größere Länge der Temperaturzonen auch auf das gesamte Wärmemanagement des PECVD-Systems aus. Das System muss so ausgelegt sein, dass es die zusätzliche thermische Belastung bewältigen kann, was angesichts der Zwänge, eine gleichmäßige Temperaturverteilung aufrechtzuerhalten, eine Herausforderung darstellen kann. Diese Herausforderung wird noch dadurch verstärkt, dass sichergestellt werden muss, dass die Temperaturkontrollpunkte synchronisiert sind, um eine lokale Über- oder Unterhitzung zu vermeiden, die die Gleichmäßigkeit der abgeschiedenen Schicht beeinträchtigen könnte.

Zusammenfassend lässt sich sagen, dass die Vergrößerung der Graphitboote zur Aufnahme größerer Wafer eine entsprechende Vergrößerung der Länge der Temperaturzonen erfordert. Diese Anforderung führt dazu, dass ausgefeiltere Temperaturkontrollmechanismen erforderlich sind, einschließlich der Hinzufügung mehrerer Kontrollpunkte, um die gleichmäßige Erwärmung des gesamten Bootes und die erfolgreiche Abscheidung hochwertiger Schichten zu gewährleisten.

Unterstützende Komponenten-Upgrades

Um den Anforderungen größerer Wafer in röhrenförmigen PECVD-Anlagen gerecht zu werden, sind Verbesserungen an kritischen Komponenten wie der HF-Stromversorgung, der Gasdurchflussrate und den Trockenpumpen unerlässlich. Diese Verbesserungen sind entscheidend für die Aufrechterhaltung einer optimalen Leistung und die Gewährleistung der Gleichmäßigkeit des Abscheidungsprozesses über die erweiterten Waferabmessungen.

Die HF-Stromversorgung muss erhöht werden, um höhere HF-Ströme zu erzeugen, die zur Aufrechterhaltung der für den Abscheidungsprozess erforderlichen Plasmaentladung erforderlich sind. Dieser Anstieg der HF-Leistung ist direkt proportional zur Größe der Wafer, da größere Wafer mehr Energie benötigen, um die gleiche Plasmadichte und Gleichmäßigkeit aufrechtzuerhalten. Außerdem muss die Durchflussrate der reaktiven Gase angepasst werden, um sicherzustellen, dass die Gasverteilung auf der Oberfläche der größeren Wafer gleichmäßig bleibt. Diese Anpassung ist entscheidend für das Erreichen einer gleichmäßigen Schichtdicke und Qualität.

Darüber hinaus wird die Auswahl von trockenen Pumpen umso wichtiger, je größer das Systemvolumen bei größeren Wafern ist. Trockene Pumpen sorgen dafür, dass die Vakuumumgebung stabil und frei von Verunreinigungen bleibt, was für die hochwertige Abscheidung dünner Schichten unerlässlich ist. Die Kombination dieser Verbesserungen stellt sicher, dass die PECVD-Anlage den gestiegenen Anforderungen größerer Wafer gerecht werden kann, ohne dass die Qualität der abgeschiedenen Schichten beeinträchtigt wird.

Schlussfolgerung und Zukunftsaussichten

Die Bedeutung großer Waferformate

Großformatige Wafer sind für die Kostensenkung in der kristallinen Siliziumzellenindustrie von zentraler Bedeutung. Der Übergang von den traditionellen Wafergrößen zu größeren Formaten wie M6 und M12 bringt eine Reihe neuer Herausforderungen mit sich, die eine gründliche Neubewertung und Anpassung der derzeitigen Herstellungsprozesse erfordern.

Einer der Hauptvorteile der Einführung größerer Wafer ist das Potenzial für erhebliche Kostensenkungen sowohl bei der Zellenherstellung als auch bei der Modulverpackung. Der M6-Wafer mit einem Durchmesser von 166 mm bietet beispielsweise Prozesszeiten, die mit dem älteren M2-Standard vergleichbar sind, und senkt damit die Gesamtproduktionskosten. Der M12-Wafer mit einer Kantenlänge von 210 mm steigert diese Kosteneinsparungen noch weiter, indem er den Materialeinsatz optimiert und den Abfall minimiert.

Die Integration dieser größeren Wafer in bestehende Produktionslinien ist jedoch nicht ganz unproblematisch. Die Kompatibilität der Anlagen ist ein kritischer Punkt, da herkömmliche Maschinen möglicherweise nicht für die größeren Abmessungen und das höhere Gewicht von M6- und M12-Wafern ausgelegt sind. Dies erfordert technologische Upgrades und innovative Lösungen, um eine nahtlose Integration und einen reibungslosen Betrieb zu gewährleisten.

Im Zusammenhang mit PECVD-Anlagen (Plasma-Enhanced Chemical Vapor Deposition), die für die Verbesserung der Lichtabsorption und die Verringerung der Oberflächenreflexion unerlässlich sind, sind Anpassungen von entscheidender Bedeutung. Insbesondere das röhrenförmige PECVD-System muss modifiziert werden, um den größeren Wafergrößen gerecht zu werden. Dazu gehören Anpassungen der Quarzrohrgröße, der Temperaturzonenlängen und der unterstützenden Komponenten wie HF-Netzteile und Gasflusssysteme.

| Herausforderung | Lösung |

|---|---|

| Kompatibilität der Ausrüstung | Technologische Upgrades |

| Begrenzte Größe der Quarzröhre | Modifizierung der Graphitbootstruktur |

| Begrenzte Länge der Temperaturzone | Erhöhung der Temperaturkontrollpunkte |

| Upgrades für unterstützende Komponenten | Verbesserung der RF-Strom- und Gasflusssysteme |

Diese Anpassungen dienen nicht nur der Bewältigung der unmittelbaren Herausforderungen, die größere Wafer mit sich bringen, sondern ebnen auch den Weg für künftige Fortschritte in der Branche. Durch Investitionen in diese Upgrades können Hersteller das volle Potenzial großformatiger Wafer ausschöpfen, was letztlich zu effizienteren und kostengünstigeren Produktionsprozessen führt.

Auswirkungen auf die Industrie und Entwicklung

Der Übergang zu großformatigen Siliziumwafern wie M6 (166 mm) und M12 (210 mm) erfordert erhebliche Anpassungen bei Anlagen und Verfahren, insbesondere im Bereich der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD). Da die Solarindustrie nach Kosteneffizienz und höheren Produktionserträgen strebt, wird die Rolle der PECVD-Technologie immer entscheidender. Insbesondere die Röhren-PECVD steht vor der doppelten Herausforderung, ihre Kapazität zu erhöhen und gleichzeitig die Kompatibilität mit diesen größeren Waferformaten sicherzustellen.

Um die Entwicklung der Industrie effektiv zu unterstützen und voranzutreiben, muss die Röhren-PECVD mehrere kritische Upgrades durchlaufen. Dazu gehören die Erweiterung der Abmessungen der Quarzrohre, um größere Wafer-Ladungen aufnehmen zu können, die Optimierung der Länge der Temperaturzonen, um eine gleichmäßige Beschichtung zu gewährleisten, und die Verbesserung der HF-Stromversorgung und der Gasflussraten, um die größere Oberfläche der Wafer zu bewältigen. Jede dieser Änderungen ist unerlässlich, um die hohen Standards bei der Folienqualität und der Produktionseffizienz aufrechtzuerhalten, die für den kontinuierlichen Fortschritt in der Solarindustrie entscheidend sind.

Darüber hinaus geht es bei der Einführung großer Wafer nicht nur um eine Vergrößerung, sondern auch um eine umfassende Neubewertung der derzeitigen Herstellungsparadigmen. Die Branche muss nicht nur bei der Konstruktion der Anlagen innovativ sein, sondern auch bei der Prozessintegration, wie z. B. bei der Verwendung von 2-in-1-PECVD-Anlagen auf der Rückseite, die Aluminiumoxid- und Siliziumnitridschichten kombinieren. Diese Integration rationalisiert nicht nur den Produktionsprozess, sondern trägt auch zur allgemeinen Kostensenkung und Effizienzsteigerung bei, die große Wafer versprechen.

Im Wesentlichen ist die Anpassung der PECVD-Röhren an große Wafergrößen ein Mikrokosmos des allgemeinen Wandels der Branche hin zu einer effizienteren, skalierbaren und kostengünstigen Solartechnologie. Wenn sich diese Anpassungen durchsetzen, werden sie nicht nur unmittelbare Herausforderungen bewältigen, sondern auch den Weg für künftige Innovationen in der Solarenergieproduktion ebnen.

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum