Einführung in die chemische Gasphasenabscheidung (CVD)

Überblick über moderne Filmvorbereitungsmethoden

Die modernen Verfahren zur Schichtherstellung umfassen eine Vielzahl hochentwickelter Techniken, von denen jede ihre eigenen Anwendungen und Vorteile hat. Zu diesen gehören,Physikalische Gasphasenabscheidung (PVD),Chemische Gasphasenabscheidung (CVD)undplasmachemische Gasphasenabscheidung (PCVD) sind die bekanntesten.

Chemische Gasphasenabscheidung (CVD) zeichnet sich besonders durch die Fähigkeit aus, feste Stoffe durch chemische Reaktionen in der Atmosphäre zu erzeugen. Bei diesem Verfahren werden diese Stoffe auf der Oberfläche eines erhitzten festen Substrats abgeschieden. Die Vielseitigkeit des CVD-Verfahrens zeigt sich in der Fähigkeit, eine breite Palette von Materialien abzuscheiden, von Metallschichten bis hin zu komplexen Keramikschichten, und zwar unter verschiedenen Bedingungen wie Atmosphärendruck, Vakuum oder sogar Unterdruck.

Einer der Hauptvorteile von CVD ist die Fähigkeit, qualitativ hochwertige, gleichmäßige Schichten auf Substraten unterschiedlicher Form und Größe zu erzeugen, was es zu einer bevorzugten Methode in Branchen von der Mikroelektronik bis zu Schneidwerkzeugen macht. Die Anpassungsfähigkeit des Verfahrens ermöglicht eine genaue Kontrolle über die chemische Zusammensetzung der abgeschiedenen Schichten und damit die Erzeugung von Gradientenschichten oder gemischten Schichten, die für die Verbesserung der Materialeigenschaften in bestimmten Anwendungen entscheidend sind.

Darüber hinaus sind Fortschritte in der CVD-Technologie, wie z. B.Chemische Gasphasenabscheidung mit metallorganischen Verbindungen (MOCVD) undPlasma-unterstützte chemische Gasphasenabscheidung (PECVD)haben die Möglichkeiten weiter erweitert. Bei der MOCVD beispielsweise werden flüchtige metallorganische Verbindungen bei niedrigen Temperaturen verwendet, was sie ideal für die Herstellung von Halbleiterbauelementen wie Lasern und LEDs macht. Bei der PECVD hingegen wird ein Plasma in den Abscheidungsreaktor eingeführt, wodurch die erforderliche Temperatur erheblich gesenkt und der Anwendungsbereich der CVD erweitert wird.

Zusammenfassend lässt sich sagen, dass die modernen Schichtpräparationsverfahren, insbesondere die CVD, einen Eckpfeiler in der Entwicklung fortschrittlicher Werkstoffe darstellen, da sie eine beispiellose Präzision und Anpassungsfähigkeit in zahlreichen Industriesektoren bieten.

Weit verbreitete Präparationsmethode

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ist aufgrund ihrer ausgereiften technischen Rahmenbedingungen und der umfangreichen Forschung die am weitesten verbreitete Präparationsmethode im Bereich der Dünnschichtmaterialien. Dieses Verfahren dient der Reinigung von Stoffen und der Herstellung einer Vielzahl anorganischer Dünnschichtmaterialien, einschließlich einkristalliner, polykristalliner und glasartiger Strukturen.

Die Vielseitigkeit des CVD-Verfahrens zeigt sich auch darin, dass Metallschichten, nichtmetallische Schichten, Schichten aus Mehrkomponenten-Legierungen und keramische oder Verbundschichten abgeschieden werden können. Diese breite Anwendbarkeit gewährleistet, dass CVD verschiedene komplexe Formen von Werkstücken bei gleichmäßiger Schichtdicke und stabiler Schichtqualität abscheiden kann.

Darüber hinaus ermöglicht die Fähigkeit der CVD, unter verschiedenen Bedingungen - Atmosphärendruck, Vakuum oder sogar Unterdruck - zu arbeiten, eine größere Flexibilität bei der Materialsynthese. Die Anpassungsfähigkeit des Verfahrens an verschiedene Temperaturen, Drücke und Aktivierungsmethoden, wie Plasmaaktivierung, thermische Aktivierung und Aktivierung mit ultraviolettem Licht, unterstreicht seinen umfassenden Nutzen in der Materialwissenschaft.

Zusammenfassend lässt sich sagen, dass die CVD aufgrund ihrer Ausgereiftheit und Anpassungsfähigkeit die Methode der Wahl für ein breites Spektrum von Anwendungen ist, von Schneidwerkzeugen bis hin zur Mikroelektronik, und dass sie qualitativ hochwertige und konsistente Ergebnisse in verschiedenen Branchen gewährleistet.

Prinzip der chemischen Gasphasenabscheidung

Prozess der CVD

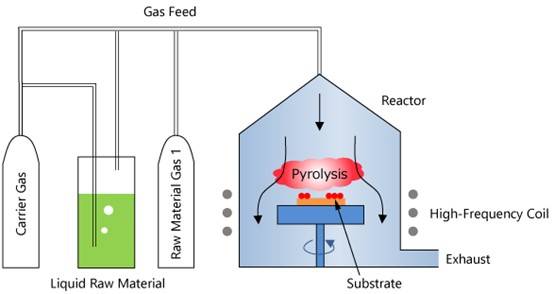

Der grundlegende Prozess der chemischen Gasphasenabscheidung (Chemical Vapor Deposition, CVD) beginnt mit der Einführung von zwei oder mehr gasförmigen Rohstoffen in eine kontrollierte Umgebung, die als Reaktionskammer bezeichnet wird. In dieser Kammer findet eine Reihe komplizierter chemischer Reaktionen zwischen den Gasen statt, die zur Bildung eines neuen Materials führen. Dieses neu gebildete Material scheidet sich dann aus und haftet an der Oberfläche eines Substrats, bei dem es sich in der Regel um ein festes Material handelt. Das Substrat spielt eine entscheidende Rolle, da es die Oberfläche bildet, auf der das gewünschte Material abgeschieden und in eine funktionelle Schicht oder einen Überzug verwandelt wird.

Während des CVD-Verfahrens werden die gasförmigen Ausgangsstoffe durch chemische Reaktionen umgewandelt, die durch verschiedene Faktoren wie Temperatur, Druck und das Vorhandensein von Katalysatoren beeinflusst werden können. Bei diesen Reaktionen wird nicht nur das gewünschte Material erzeugt, sondern es entstehen auch Nebenprodukte, die in der Regel in gasförmiger Form vorliegen. Diese Nebenprodukte werden effizient aus der Reaktionskammer entfernt, um sicherzustellen, dass sie den Abscheidungsprozess oder die Qualität des Endprodukts nicht beeinträchtigen.

CVD ist ein äußerst vielseitiges Verfahren, mit dem eine breite Palette von Materialien hergestellt werden kann, darunter Metalle, Keramiken und Verbundwerkstoffe. Diese Vielseitigkeit ist zum Teil auf die Beschaffenheit der in dem Verfahren verwendeten gasförmigen Reaktanten zurückzuführen. Die Gase können präzise gesteuert werden, um bestimmte chemische Zusammensetzungen und Eigenschaften des abgeschiedenen Materials zu erzielen. In der Halbleiterindustrie wird CVD beispielsweise in großem Umfang zur Abscheidung von Schichten aus Silizium, Siliziumdioxid und anderen Materialien eingesetzt, die für die Herstellung integrierter Schaltungen unerlässlich sind.

Darüber hinaus ist CVD nicht auf industrielle Anwendungen beschränkt, sondern hat auch Eingang in die Herstellung von synthetischen Diamanten gefunden. Durch sorgfältige Kontrolle der chemischen Reaktionen und der Bedingungen in der Reaktionskammer können die Hersteller Diamantschichten mit Eigenschaften herstellen, die denen natürlicher Diamanten gleichkommen. Diese Anwendung unterstreicht die Anpassungsfähigkeit und das Potenzial von CVD in der Materialwissenschaft und -technik.

Zusammenfassend lässt sich sagen, dass das CVD-Verfahren eine hochentwickelte Methode ist, bei der chemische Reaktionen zwischen gasförmigen Rohstoffen genutzt werden, um ein neues Material auf einem Substrat abzuscheiden. Dieses Verfahren zeichnet sich durch seine Präzision, seine Vielseitigkeit und seine Fähigkeit aus, hochwertige Beschichtungen und Werkstoffe für eine Vielzahl von Anwendungen herzustellen.

Reaktionsschritte

Der grundsätzliche Prozess der chemischen Gasphasenabscheidung (CVD) kann in vier verschiedene Phasen unterteilt werden, die zusammen die Abscheidung eines neuen Materials auf einem Substrat ermöglichen. Diese Phasen sind entscheidend für das Verständnis, wie CVD seine vielseitigen und präzisen Beschichtungsmöglichkeiten erreicht.

-

Diffusion des Reaktionsgases auf die Substratoberfläche: Der Prozess beginnt damit, dass die Reaktionsgase in die Reaktionskammer eingeleitet werden. Diese Gase müssen durch die umgebende Atmosphäre diffundieren, um die Oberfläche des erhitzten Substrats zu erreichen. Diese Diffusion wird von Faktoren wie der Gaskonzentration, der Temperatur und der Geometrie der Reaktionskammer beeinflusst.

-

Adsorption des Reaktionsgases an der Substratoberfläche: Sobald die Reaktionsgase die Substratoberfläche erreicht haben, werden sie an dieser adsorbiert. Die Adsorption ist ein Oberflächenphänomen, bei dem die Gasmoleküle am Substrat haften und eine Monoschicht bilden. Diese Phase ist entscheidend, da sie die Grundlage für die nachfolgenden chemischen Reaktionen bildet.

-

Chemische Reaktion an der Materialoberfläche: Die adsorbierten Gase durchlaufen dann eine chemische Reaktion an der Oberfläche des Substrats. Bei dieser Reaktion werden in der Regel neue chemische Bindungen gebildet, die zur Entstehung eines festen Materials führen, das schließlich die Beschichtung bildet. Die Art dieser Reaktion kann je nach den verwendeten Gasen und Bedingungen stark variieren.

-

Desorption von gasförmigen Nebenprodukten: Im Verlauf der chemischen Reaktion entstehen gasförmige Nebenprodukte. Diese Nebenprodukte müssen effizient von der Oberfläche des Materials entfernt werden, um eine Beeinträchtigung des laufenden Abscheidungsprozesses zu verhindern. Die Desorption, der Prozess, bei dem diese Gase die Oberfläche verlassen, wird durch die Temperatur und den Druck in der Reaktionskammer erleichtert.

Jede dieser Phasen wird genauestens kontrolliert, um die Qualität und Gleichmäßigkeit der abgeschiedenen Schicht zu gewährleisten. Das Zusammenspiel von Diffusion, Adsorption, chemischer Reaktion und Desorption macht das CVD-Verfahren zu einer äußerst effektiven Methode für die Herstellung von Hochleistungsschichten.

Merkmale des Verfahrens der chemischen Gasphasenabscheidung

Vielseitigkeit der Beschichtungen

Die chemische Gasphasenabscheidung (CVD) zeichnet sich durch ihre bemerkenswerte Vielseitigkeit bei der Abscheidung einer breiten Palette von Materialien aus. Mit diesem Verfahren lassen sich nicht nur Metallschichten, sondern auch nichtmetallische Schichten, Schichten aus Mehrkomponentenlegierungen und sogar Keramik- oder Verbundschichten herstellen.

-

Metallschichten: Durch CVD können verschiedene Metallschichten abgeschieden werden, darunter solche aus Edelmetallen wie Gold, Silber und Platin, aber auch aus gewöhnlichen Metallen wie Aluminium und Kupfer. Diese Metallschichten werden wegen ihrer hohen elektrischen Leitfähigkeit häufig in der Elektronik und wegen ihrer starken katalytischen Wirkung in der Katalyse eingesetzt.

-

Nicht-metallische Schichten: Nichtmetallische Schichten, wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄), können ebenfalls durch CVD hergestellt werden. Diese Schichten sind in der Mikroelektronik wegen ihrer dielektrischen Eigenschaften und in der Optik wegen ihrer Transparenz und Brechungsindexkontrolle von entscheidender Bedeutung.

-

Filme aus Mehrkomponenten-Legierungen: Durch CVD können komplexe Legierungsschichten erzeugt werden, wie z. B. Nickel-Wolfram- (Ni-W) und Titan-Silizium- (Ti-Si) Legierungen. Diese Legierungen sind für ihre hohe Festigkeit und Verschleiß- und Korrosionsbeständigkeit bekannt und eignen sich daher ideal für Schneidwerkzeuge und verschleißfeste Beschichtungen.

-

Keramische und Verbundschichten: Keramische Schichten, einschließlich Aluminiumoxid (Al₂O₃) und Zirkoniumoxid (ZrO₂), können mittels CVD abgeschieden werden. Diese Materialien werden wegen ihrer Härte und thermischen Stabilität geschätzt und häufig in Hochtemperaturanwendungen wie Bauteilen für die Luft- und Raumfahrt eingesetzt. Verbundschichten wie Siliziumkarbid (SiC) bieten eine einzigartige Kombination von Eigenschaften, einschließlich hoher Wärmeleitfähigkeit und chemischer Inertheit, wodurch sie sich für den Einsatz in rauen Umgebungen eignen.

Die Vielseitigkeit des CVD-Verfahrens geht über die Art der Materialien, die abgeschieden werden können, hinaus. Sie ermöglicht auch eine genaue Kontrolle über die Zusammensetzung und Struktur dieser Ablagerungen und damit die Erzeugung von Gradientenschichten und gemischten Schichten. Diese Flexibilität macht CVD zu einem unverzichtbaren Werkzeug in verschiedenen Branchen, von der Mikroelektronik bis zur Luft- und Raumfahrttechnik.

Abscheidungsbedingungen

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) kann unter verschiedenen atmosphärischen Bedingungen durchgeführt werden, z. B. bei Atmosphärendruck, im Vakuum und sogar bei Unterdruck. Jede dieser Bedingungen bietet einzigartige Vorteile und Herausforderungen für den Abscheidungsprozess.

Atmosphärendruck-CVD (APCVD) ist ein einfaches Verfahren, das unter atmosphärischen Standardbedingungen arbeitet. Diese Methode ist relativ einfach zu implementieren und erfordert keine komplexen Vakuumsysteme, was sie für die Produktion in großem Maßstab kosteneffizient macht. Allerdings können die Qualität und die Gleichmäßigkeit der Schichten aufgrund des höheren Drucks und des Potenzials für Gasphasenreaktionen beeinträchtigt sein.

Im Gegensatz dazu arbeitet das Niederdruck-CVD-Verfahren (LPCVD) unter reduziertem Druck, in der Regel im Bereich von 10-100 Pa. Dieses Verfahren verbessert die Gleichmäßigkeit und Qualität der abgeschiedenen Schichten erheblich. Durch den niedrigeren Druck werden Gasphasenreaktionen reduziert, was zu saubereren und gleichmäßigeren Schichten führt. LPCVD ist besonders vorteilhaft für Anwendungen, die eine hohe Präzision und Gleichmäßigkeit erfordern, wie z. B. in der Halbleiterindustrie.

Die Vakuum-CVD, die als eine Untergruppe der LPCVD angesehen werden kann, arbeitet mit noch niedrigeren Drücken, oft unter 10 Pa. Durch diese extreme Druckreduzierung werden Gaskollisionen auf ein Minimum reduziert, was die Abscheidung von hochreinen und qualitativ hochwertigen Schichten ermöglicht. Vakuum-CVD ist die bevorzugte Methode für Anwendungen, die höchste Anforderungen an die Qualität der Schichten stellen, wie z. B. bei der Herstellung moderner elektronischer Bauteile und optischer Beschichtungen.

Die Wahl der Abscheidungsbedingungen hängt von den spezifischen Anforderungen der Anwendung ab, einschließlich der gewünschten Schichteigenschaften, des Produktionsumfangs und der Kostenüberlegungen. Jede Methode hat ihre eigenen Kompromisse, und die Wahl der geeigneten Bedingungen ist entscheidend für das Erreichen der besten Ergebnisse bei der CVD.

Kontrolle der Zusammensetzung

Die chemische Zusammensetzung der Beschichtung bei der chemischen Gasphasenabscheidung (Chemical Vapor Deposition, CVD) kann durch Anpassung der Gasphasenzusammensetzung genauestens gesteuert werden. Diese Flexibilität ermöglicht die Erzeugung von Gradientenschichten oder gemischten Schichten, die für die Anpassung von Beschichtungen an bestimmte Anwendungen unerlässlich sind. Durch Variation der Gasmischung lassen sich beispielsweise Beschichtungen mit unterschiedlicher Härte, Leitfähigkeit oder Wärmebeständigkeit erzielen, was die Vielseitigkeit und Anwendbarkeit der CVD-Technologie erhöht.

Diese Kontrolle der Zusammensetzung ist nicht nur eine Frage der Veränderung der Gasphase, sondern erfordert ein tiefes Verständnis der chemischen Reaktionen, die in der Reaktionskammer stattfinden. Die Fähigkeit, diese Reaktionen zu manipulieren, ermöglicht die Abscheidung von Mehrkomponenten-Legierungsschichten, Keramikschichten und sogar komplexen Verbundstrukturen. Diese Präzision ist besonders wertvoll in Branchen wie der Mikroelektronik, wo die Gleichmäßigkeit und die spezifischen Eigenschaften der Beschichtung die Leistung von Halbleiterbauteilen erheblich beeinflussen können.

Darüber hinaus ermöglicht die Kontrolle über die chemische Zusammensetzung die Abscheidung von Beschichtungen auf verschiedenen komplexen Formen von Werkstücken, wobei eine gleichmäßige Schichtdicke und eine stabile Schichtqualität gewährleistet werden. Diese Fähigkeit ist von entscheidender Bedeutung für Anwendungen bei Schneidwerkzeugen, verschleißfesten Beschichtungen und mechanischen Teilen, bei denen sich die Integrität und Leistung der Beschichtung direkt auf die Langlebigkeit und Effizienz der Komponenten auswirkt.

Zusammenfassend lässt sich sagen, dass die Kontrolle der Zusammensetzung bei der CVD ein leistungsstarkes Werkzeug ist, das die Herstellung maßgeschneiderter Beschichtungen ermöglicht, die den vielfältigen und anspruchsvollen Anforderungen moderner industrieller Anwendungen gerecht werden.

Gleichmäßigkeit und Qualität

Die chemische Gasphasenabscheidung (CVD) zeichnet sich durch ihre Fähigkeit aus, Werkstücke mit verschiedenen komplexen Formen zu beschichten und dabei eine gleichmäßige Schichtdicke und eine stabile Schichtqualität zu gewährleisten. Diese Gleichmäßigkeit ist von entscheidender Bedeutung für Anwendungen, bei denen es auf Präzision und Beständigkeit ankommt, wie z. B. in der Mikroelektronik- und Schneidwerkzeugindustrie.

Beim CVD-Verfahren werden mehrere gasförmige Ausgangsstoffe in eine Reaktionskammer eingeleitet. Diese Gase durchlaufen eine chemische Reaktion und bilden ein neues Material, das sich auf der Oberfläche des Substrats ablagert. Mit dieser Methode lassen sich Dicke und Zusammensetzung des abgeschiedenen Films genau steuern, was für die Herstellung gleichmäßiger Beschichtungen auf komplizierten Werkstücken von entscheidender Bedeutung ist.

Außerdem kann CVD unter verschiedenen Bedingungen durchgeführt werden, z. B. bei Atmosphärendruck, im Vakuum oder sogar bei Unterdruck. Bei der Abscheidung im Vakuum werden in der Regel qualitativ hochwertigere Schichten erzeugt, da die Verunreinigung reduziert und die Reaktionsumgebung besser kontrolliert werden kann. Diese Flexibilität bei den Abscheidungsbedingungen trägt außerdem zur Konsistenz und Zuverlässigkeit des Beschichtungsprozesses bei.

Zusammenfassend lässt sich sagen, dass die CVD-Beschichtung aufgrund ihrer Fähigkeit, komplexe Geometrien zu verarbeiten und dabei eine gleichmäßige Schichtdicke und qualitativ hochwertige Schichten zu erhalten, ein bevorzugtes Verfahren für zahlreiche industrielle Anwendungen darstellt.

Klassifizierung der Verfahren der chemischen Gasphasenabscheidung

Temperatur-basierte Klassifizierung

CVD-Verfahren können anhand der Temperaturbereiche, in denen sie arbeiten, kategorisiert werden. Diese Einteilung hilft dabei, die spezifischen Anwendungen und Grenzen der einzelnen Verfahren zu verstehen. Die temperaturbasierte Klassifizierung kann grob in drei Kategorien unterteilt werden: niedrige Temperatur, mittlere Temperatur und hohe Temperatur.

-

CVD bei niedriger Temperatur (200~500℃): Diese Methode ist besonders vorteilhaft für Anwendungen, bei denen das Substratmaterial hohen Temperaturen nicht standhalten kann. Das Niedertemperatur-CVD-Verfahren wird häufig für die Abscheidung von organischen und polymeren Materialien sowie für einige Metallschichten verwendet. Durch die niedrigere Temperatur wird die thermische Schädigung des Substrats minimiert, so dass es sich für empfindliche Materialien wie Halbleiter und bestimmte Polymere eignet.

-

CVD bei mittlerer Temperatur (500~1000℃): Dieser Bereich ist vielseitig und wird häufig für die Abscheidung einer Vielzahl von Materialien verwendet, darunter Silizium, Siliziumdioxid und Nitride. Im mittleren Temperaturbereich können komplexere chemische Reaktionen ablaufen, die zur Bildung dichterer und besser haftender Schichten führen. Diese Methode ist in der Halbleiterindustrie für die Herstellung hochwertiger integrierter Schaltungen weit verbreitet.

-

Hochtemperatur-CVD (1000~1300℃): Das Hochtemperatur-CVD-Verfahren wird für Materialien eingesetzt, die höhere Temperaturen benötigen, um die erforderlichen chemischen Reaktionen und Phasenumwandlungen zu erreichen. Diese Methode ist besonders nützlich für die Abscheidung von feuerfesten Materialien wie Titannitrid und Wolfram. Die hohen Temperaturen gewährleisten die Bildung hochkristalliner und dichter Beschichtungen, die für Anwendungen, die hervorragende mechanische und thermische Eigenschaften erfordern, unerlässlich sind.

Jeder Temperaturbereich hat seine eigenen Vorteile und Herausforderungen, die ihn für unterschiedliche Anwendungen geeignet machen. Das Verständnis dieser Unterscheidungen ist entscheidend für die Optimierung des CVD-Prozesses für spezifische Materialanforderungen und industrielle Bedürfnisse.

Druck-basierte Klassifizierung

Chemical Vapor Deposition (CVD)-Verfahren können auf der Grundlage der Druckbedingungen, unter denen sie arbeiten, in Kategorien eingeteilt werden, wobei in erster Linie zwischen CVD bei Atmosphärendruck (APCVD) und CVD bei Niederdruck (LPCVD) unterschieden wird. Diese Klassifizierungen sind von entscheidender Bedeutung, da sie den Abscheidungsprozess, die Qualität der Schicht und die Anwendungen, für die sie am besten geeignet sind, erheblich beeinflussen.

-

Atmosphärendruck-CVD (APCVD): Dieses Verfahren arbeitet unter normalen atmosphärischen Bedingungen und ist daher einfacher und kostengünstiger in der Anwendung. Der hohe Druck ermöglicht schnellere Reaktionsraten und einen höheren Durchsatz, was für großtechnische Anwendungen von Vorteil ist. Der Nachteil besteht jedoch darin, dass die Schichtdicke ungleichmäßig sein kann und aufgrund des fehlenden Vakuums Verunreinigungen in Form von Partikeln auftreten können.

-

Niederdruck-CVD (LPCVD): Im Gegensatz dazu arbeitet die LPCVD unter reduziertem Druck, in der Regel in einer Vakuumumgebung. Dieser niedrigere Druck minimiert die Gasphasenreaktionen und verringert die Wahrscheinlichkeit der Partikelbildung, was zu einer höheren Reinheit und gleichmäßigeren Schichten führt. Der reduzierte Druck ermöglicht auch eine bessere Kontrolle über den Abscheidungsprozess, so dass sich LPCVD ideal für Anwendungen eignet, die eine präzise Schichtdicke und -zusammensetzung erfordern, wie z. B. in der Mikroelektronik und der modernen Materialwissenschaft.

Die Entscheidung zwischen APCVD und LPCVD hängt von den spezifischen Anforderungen der jeweiligen Anwendung ab, wobei Faktoren wie Kosten, Durchsatz und die gewünschte Qualität der abgeschiedenen Schicht zu berücksichtigen sind.

Klassifizierung auf Basis der Wandtemperatur

Chemical Vapor Deposition (CVD)-Verfahren können auf der Grundlage der Wandtemperatur der Reaktionskammer kategorisiert werden, wobei hauptsächlich zwischen Heißwand-CVD und Kaltwand-CVD unterschieden wird. Diese Einteilung ist von entscheidender Bedeutung, da sie die Effizienz, Gleichmäßigkeit und Qualität des Abscheidungsprozesses direkt beeinflusst.

Heißwand-CVD

Bei der Heißwand-CVD wird die gesamte Reaktionskammer, einschließlich der Wände, auf einer erhöhten Temperatur gehalten. Diese gleichmäßige Erwärmung gewährleistet, dass die Reaktanten gleichmäßig verteilt und aktiviert werden, was zu einer gleichmäßigeren Abscheidung auf dem Substrat führt. Die hohen Temperaturen erleichtern die Zersetzung der Ausgangsstoffe und fördern die Bildung hochwertiger Schichten mit weniger Defekten. Diese Methode ist besonders vorteilhaft für die Abscheidung komplexer Multikomponentenschichten, da sie eine bessere Kontrolle über die in der Kammer ablaufenden chemischen Reaktionen ermöglicht.

Kaltwand-CVD

Bei der Kaltwand-CVD hingegen werden die Kammerwände auf einer deutlich niedrigeren Temperatur als das Substrat gehalten. Dieser Ansatz minimiert unerwünschte Reaktionen an den Kammerwänden, verringert die Verunreinigung und verbessert die Reinheit der abgeschiedenen Schicht. Das Kaltwand-CVD-Verfahren wird häufig bei empfindlichen Substraten oder bei der Verwendung hochreaktiver Ausgangsstoffe bevorzugt, die andernfalls zu unerwünschten Nebenreaktionen führen könnten, wenn die Wände erhitzt würden. Trotz der niedrigeren Wandtemperaturen wird das Substrat selbst auf die erforderliche Abscheidungstemperatur aufgeheizt, so dass ein effizienter Ablauf des Reaktionsprozesses gewährleistet ist.

Diese Klassifizierung unterstreicht die Bedeutung des Temperaturmanagements bei CVD-Prozessen und zeigt, wie unterschiedliche thermische Umgebungen genutzt werden können, um bestimmte Abscheidungsergebnisse zu erzielen.

Klassifizierung nach der Aktivierungsmethode

CVD-Verfahren können anhand der Reaktionsaktivierungsmethode klassifiziert werden, die die Effizienz und Qualität des Abscheidungsprozesses erheblich beeinflusst. Zu den wichtigsten Aktivierungsmethoden gehören die Plasmaaktivierung, die thermische Aktivierung und die Aktivierung mit ultraviolettem Licht.

-

Plasma-Aktivierung (PECVD): Bei diesem Verfahren wird ein Plasma eingesetzt, um die chemischen Reaktionsgeschwindigkeiten zu erhöhen. PECVD (Plasma Enhanced Chemical Vapor Deposition) arbeitet im Niedrigvakuum, wodurch die Abscheidungstemperatur gesenkt und die Palette der abscheidbaren Materialien erweitert wird. Diese Technik ist besonders nützlich für die Abscheidung von Schichten auf temperaturempfindlichen Substraten.

-

Thermische Aktivierung: Bei der thermischen Aktivierung werden die chemischen Reaktionen durch Wärme angetrieben. Diese Methode erfordert in der Regel höhere Temperaturen, um die erforderlichen Reaktionsgeschwindigkeiten zu erreichen. Das thermische CVD-Verfahren wird häufig für die Abscheidung hochwertiger Schichten verwendet, insbesondere für Materialien, die für eine gute Kristallisation und Haftung höhere Temperaturen benötigen.

-

Ultraviolettlicht-Aktivierung: Ultraviolettes (UV-)Licht kann zur Aktivierung der Reaktanten verwendet werden, wodurch der Abscheidungsprozess eingeleitet wird. UV-CVD nutzt die Energie des UV-Lichts, um chemische Bindungen aufzubrechen und die Reaktivität bei niedrigeren Temperaturen als bei der thermischen Aktivierung zu fördern. Diese Methode ist vorteilhaft für die Abscheidung dünner Schichten auf Substraten, die keinen hohen thermischen Belastungen standhalten können.

Jede Aktivierungsmethode hat ihre eigenen Vorteile und wird auf der Grundlage der spezifischen Anforderungen des Abscheidungsprozesses, wie Substratmaterial, gewünschte Schichteigenschaften und betriebliche Einschränkungen, ausgewählt.

Neue Technologien der chemischen Gasphasenabscheidung

Chemische Gasphasenabscheidung metallorganischer Verbindungen (MOCVD)

Die chemische Abscheidung metallorganischer Verbindungen aus der Gasphase (MOCVD), auch bekannt als metallorganische Gasphasenepitaxie (MOVPE), stellt einen bedeutenden Fortschritt in der Technologie des epitaktischen Wachstums aus der Gasphase dar. Bei dieser Methode, die sich aus der traditionellen Vapor-Phase-Epitaxie (VPE) entwickelt hat, werden flüchtige metallorganische Verbindungen als Ausgangsmaterial verwendet. Zu diesen Verbindungen gehören in der Regel organische Verbindungen der Elemente der Gruppen III und II sowie Hydride der Elemente der Gruppen V und VI. Durch einen Prozess der thermischen Zersetzung werden diese Materialien auf einem Substrat in der Gasphase epitaktisch abgeschieden, was das Wachstum verschiedener III-V- und II-VI-Verbindungshalbleiter und ihrer mehrschichtigen festen Lösungen als dünne Einkristallmaterialien ermöglicht.

Das MOCVD-Verfahren zeichnet sich durch seine Fähigkeit aus, Leistung und Qualität durch kompakte In-situ-Tools zu verbessern, die ein Echtzeit-Feedback für eine präzise Kontrolle von Parametern wie Waferträger-/Slottemperatur, Schichtdicke, Schichtspannung/Waferkrümmung und Oberflächenmessungen liefern. Dieses Maß an Kontrolle ist entscheidend für die Herstellung hochwertiger Halbleiterbauelemente, einschließlich High Brightness LEDs (HBLEDs).

Im Vergleich zu anderen Abscheidetechniken wie der Molekularstrahlepitaxie (MBE) bietet die MOCVD einen höheren Durchsatz, was sie zur bevorzugten Wahl für die Massenproduktion von Verbindungshalbleiterbauelementen macht. Ihre Vielseitigkeit und Effizienz bei der Herstellung komplexer Halbleiterstrukturen haben ihre Rolle in der Halbleiterindustrie gefestigt, insbesondere bei Bauelementen, die eine genaue Kontrolle über Materialzusammensetzung und Schichtdicke erfordern.

Plasmaunterstützte chemische Gasphasenabscheidung (PECVD)

Die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) arbeitet unter Niedrigvakuumbedingungen in einem Abscheidungsreaktor, wo sie ein Plasma erzeugt, das den Abscheidungsprozess erleichtert. Bei dieser Methode wird die erforderliche Abscheidungstemperatur im Vergleich zu herkömmlichen CVD-Verfahren (Chemical Vapor Deposition) erheblich reduziert. Durch die Nutzung der energiereichen Elektronen im Plasma verbessert die PECVD die Aktivierung des CVD-Prozesses und senkt so die thermische Energie, die traditionell für oberflächenchemische Reaktionen benötigt wird.

Diese Innovation ermöglicht die Abscheidung hochwertiger, gleichmäßiger Dünnschichten bei Temperaturen zwischen 200 und 400 °C, im Gegensatz zu den höheren Temperaturen von 425 bis 900 °C, die für die chemische Niederdruck-Gasphasenabscheidung (LPCVD) erforderlich sind. Die geringeren Temperaturanforderungen erweitern die Anwendungsmöglichkeiten der CVD-Technologie und ermöglichen die Beschichtung einer Vielzahl von Substraten, darunter optisches Glas, Silizium, Quarz und Edelstahl, mit Materialien wie Siliziumnitrid, amorphem Silizium und mikrokristallinem Silizium.

| Parameter | PECVD | LPCVD |

|---|---|---|

| Verarbeitungstemperatur | 200-400°C | 425-900°C |

| Energiequelle | Plasma (energiereiche Elektronen) | Thermische Energie |

| Eignung für Substrate | Optisches Glas, Silizium, Quarz, rostfreier Stahl | Im Allgemeinen Substrate mit höheren Temperaturen |

| Typische Ablagerungen | Siliziumnitrid, amorphes Silizium, mikrokristallines Silizium | Variiert je nach Anwendung |

Der Einsatz von Plasma bei der PECVD senkt nicht nur die Temperatur, sondern erhöht auch die Abscheideraten, was sie zu einer bevorzugten Methode für Anwendungen macht, die eine genaue Kontrolle über die Schichteigenschaften und die Gleichmäßigkeit erfordern. Dieser doppelte Vorteil macht die PECVD zu einem vielseitigen und effizienten Verfahren im Bereich der Dünnschichtabscheidungstechnologien.

Hauptanwendungsbereiche von CVD

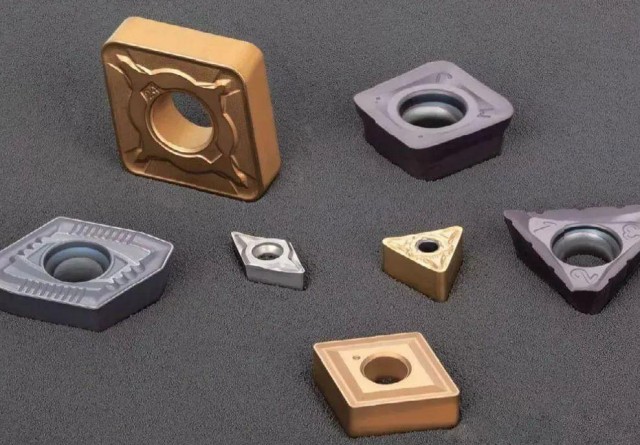

Anwendung in Schneidwerkzeugen

CVD-Beschichtungen sind aus dem Bereich der Schneidwerkzeuge nicht mehr wegzudenken, da sie eine robuste Lösung für die Herausforderungen von Verschleiß, Oxidation und Korrosion bieten. Die Anwendung von CVD-Beschichtungen beim Drehen, Fräsen und Bohren erhöht die Lebensdauer und Leistung der Werkzeuge erheblich. Diese Beschichtungen wirken wie eine Schutzbarriere, indem sie den direkten Kontakt zwischen dem Werkzeug und dem Werkstück reduzieren und so den Verschleiß minimieren.

Beim Fräsen beispielsweise kann die Hochtemperaturumgebung zu einer schnellen Oxidation der Schneidkante führen. CVD-Beschichtungen mit ihrer überlegenen Oxidationsbeständigkeit verhindern diese Abnutzung und sorgen dafür, dass das Werkzeug länger scharf und effektiv bleibt. Auch bei Bohranwendungen, bei denen die Werkzeuge hohen mechanischen Belastungen und korrosiven Umgebungen ausgesetzt sind, bieten CVD-Beschichtungen eine außergewöhnliche Verschleiß- und Korrosionsbeständigkeit und erhalten so die Integrität und Funktionalität des Werkzeugs.

Die Vielseitigkeit von CVD-Beschichtungen wird noch dadurch unterstrichen, dass sie auf bestimmte Schneidwerkzeugmaterialien und Anwendungen zugeschnitten werden können. Durch Anpassung der chemischen Zusammensetzung der Gasphase während des Abscheidungsprozesses können Beschichtungen mit unterschiedlichen Härtegraden, Zähigkeit und thermischer Stabilität hergestellt werden. Diese Anpassungsfähigkeit stellt sicher, dass CVD-Beschichtungen für verschiedene Arten von Schneidwerkzeugen - von Hartmetalleinsätzen bis hin zu Bohrern aus Hochgeschwindigkeitsstahl - optimiert werden können und somit eine umfassende Lösung für die vielfältigen Herausforderungen bei Schneidwerkzeuganwendungen bieten.

Anwendung bei der verschleißfesten Beschichtung mechanischer Teile

CVD-Beschichtungen sind unverzichtbar geworden, wenn es darum geht, die Haltbarkeit und Leistung von mechanischen Teilen zu verbessern, die hohem Verschleiß und Reibung ausgesetzt sind. Diese Beschichtungen sind besonders effektiv in Umgebungen, in denen herkömmliche Materialien schnell abgenutzt würden, wie z. B. in Automotoren, Industriemaschinen und Fertigungsprozessen.

Eine der bemerkenswertesten Anwendungen von CVD in diesem Bereich ist die Beschichtung vonKolbenringen. Die hohen Temperaturen und Drücke im Verbrennungsraum eines Motors können einen raschen Verschleiß der Kolbenringe verursachen, was zu einer geringeren Motorleistung und höheren Wartungskosten führt. CVD-Beschichtungen bilden eine robuste, verschleißfeste Schicht, die diesen rauen Bedingungen standhält, die Lebensdauer der Kolbenringe erheblich verlängert und die Häufigkeit von Motorüberholungen verringert.

Ähnlich,Spritzgießzylinder von CVD-Beschichtungen profitieren. Beim Spritzgießen wird geschmolzener Kunststoff unter hohem Druck in eine Form gespritzt, ein Verfahren, das zu erheblichem Verschleiß an den Zylinderwänden führen kann. CVD-Beschichtungen bieten eine hervorragende Haftung und Verschleißfestigkeit und stellen sicher, dass die Zylinder ihre Integrität und Präzision auch bei längerem Gebrauch behalten.

UnterExtrusions-Gelenkwellenkönnen die ständige Reibung und mechanische Belastung zu einer raschen Zersetzung des Wellenmaterials führen. CVD-Beschichtungen bilden eine Schutzschicht, die nicht nur die Verschleißfestigkeit, sondern auch die Widerstandsfähigkeit der Welle gegenüber mechanischer Beanspruchung erhöht und damit ihre Lebensdauer verlängert.

Lager, eine weitere kritische Komponente in mechanischen Systemen, profitieren ebenfalls von CVD-Beschichtungen. Lager sind ständigen Rotationskräften und Reibung ausgesetzt, was zu Verschleiß und schließlich zum Ausfall führen kann. Die CVD-Beschichtung bietet eine haltbare, reibungsarme Oberfläche, die den Verschleiß verringert und die Lebensdauer des Lagers verlängert, was zu zuverlässigeren und effizienteren Maschinen führt.

Zusammenfassend lässt sich sagen, dass CVD-Beschichtungen wesentlich zur Verbesserung der Verschleißfestigkeit und Langlebigkeit wichtiger mechanischer Teile beitragen und sicherstellen, dass sie in anspruchsvollen Industrie- und Automobilanwendungen optimal funktionieren.

Anwendung in der Mikroelektronik-Technologie

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) spielt eine zentrale Rolle in der Mikroelektronikindustrie, insbesondere bei der Herstellung von Halbleiterbauelementen und integrierten Schaltkreisen. Eine der wichtigsten Anwendungen ist die Herstellung von epitaktischen Halbleiterschichten, die für die Erzeugung hochwertiger einkristalliner Schichten für die Herstellung anspruchsvoller elektronischer Komponenten unerlässlich sind. Diese Epitaxieschichten sind entscheidend für die Verbesserung der Leistung und Zuverlässigkeit von Halbleiterbauelementen.

Neben der Herstellung von Epitaxieschichten wird das CVD-Verfahren in großem Umfang für die Herstellung von Diffusionselementen mit P-N-Übergang eingesetzt. Diese Elemente sind für den Betrieb von Dioden, Transistoren und anderen Halbleiterbauelementen von grundlegender Bedeutung. Durch die präzise Steuerung des Abscheidungsprozesses stellt CVD sicher, dass die P-N-Übergänge die erforderlichen Eigenschaften aufweisen, wie z. B. einheitliche Dotierungsniveaus und scharfe Grenzflächen, die für den effizienten Betrieb der Bauelemente entscheidend sind.

Die dielektrische Isolierung ist ein weiterer Bereich, in dem die CVD-Technologie brilliert. In der Halbleiterfertigung wird die dielektrische Isolierung dazu verwendet, verschiedene Bereiche eines Chips elektrisch zu isolieren, um unerwünschte elektrische Wechselwirkungen zu verhindern und einen stabilen Betrieb zu gewährleisten. CVD ermöglicht die Abscheidung hochwertiger dielektrischer Materialien wie Siliziumdioxid mit hervorragenden Isolationseigenschaften und gleichmäßiger Dicke, die für die Integrität des integrierten Schaltkreises unerlässlich sind.

Darüber hinaus wird CVD bei der Herstellung von Diffusionsmasken eingesetzt, mit denen Dotierstoffe selektiv in Halbleitermaterialien eingebracht werden. Diese Masken sind für die Erzeugung präziser Muster auf der Halbleiteroberfläche von entscheidender Bedeutung und ermöglichen die Herstellung komplexer Schaltungen mit hoher Präzision. Die Fähigkeit der CVD, Materialien mit kontrollierter Zusammensetzung und Dicke abzuscheiden, macht sie zu einer idealen Wahl für diese Anwendung und gewährleistet, dass die Diffusionsmasken sowohl effektiv als auch zuverlässig sind.

Insgesamt machen die Vielseitigkeit und die Präzision der CVD-Beschichtung das Verfahren zu einem unverzichtbaren Werkzeug in der Mikroelektronikindustrie, das die Herstellung fortschrittlicher Halbleiterbauelemente und integrierter Schaltungen mit hervorragender Leistung und Zuverlässigkeit ermöglicht.

Anwendung in der Supraleitertechnologie

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) spielt eine zentrale Rolle bei der Herstellung von supraleitenden Materialien, insbesondere bei der Synthese von Verbindungen wie Nb3Sn. Diese Methode ermöglicht die Herstellung dichter, hochgradig kontrollierter supraleitender Schichten mit hervorragenden mechanischen Eigenschaften. Die Präzision, die CVD bietet, stellt sicher, dass die resultierenden Materialien konsistente und zuverlässige supraleitende Eigenschaften aufweisen, die für Anwendungen in Hochfeldmagneten und anderen kritischen Technologien entscheidend sind.

Einer der Hauptvorteile des CVD-Verfahrens für supraleitende Materialien ist die Fähigkeit, Schichten mit außergewöhnlicher Gleichmäßigkeit und Dichte herzustellen. Dies ist besonders wichtig für supraleitende Anwendungen, bei denen selbst kleine Defekte zu erheblichen Leistungseinbußen führen können. Die kontrollierte Umgebung der CVD ermöglicht eine genaue Regulierung der Gasmischungen und Reaktionsbedingungen, was zu Schichten führt, die nicht nur dicht sind, sondern auch eine ausgezeichnete mechanische Festigkeit und Stabilität aufweisen.

Darüber hinaus erstreckt sich die Vielseitigkeit der CVD-Technik auch auf die Abscheidung von Schichten aus Mehrkomponentenlegierungen, was für die Herstellung komplexer supraleitender Materialien mit maßgeschneiderten Eigenschaften unerlässlich ist. Dank dieser Fähigkeit können die Forscher die supraleitende Übergangstemperatur, die kritische Stromdichte und andere Schlüsselparameter fein abstimmen, um spezifische Anwendungsanforderungen zu erfüllen.

Zusammenfassend lässt sich sagen, dass die CVD in der Supraleitertechnologie eine unverzichtbare Rolle spielt, da sie einen robusten und flexiblen Ansatz für die Herstellung hochwertiger supraleitender Materialien bietet, die für die Weiterentwicklung verschiedener technologischer Anwendungen unerlässlich sind.

Anwendung in anderen Bereichen

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) geht über die traditionellen industriellen Anwendungen hinaus und spielt in verschiedenen Bereichen wie der Optik und den Fertigungsverfahren eine wichtige Rolle. In der Optik ist CVD von zentraler Bedeutung für die Herstellung von Diamantfilmen, die für ihre außergewöhnliche Temperaturwechselbeständigkeit und Strahlungsresistenz bekannt sind. Aufgrund dieser Eigenschaften eignen sich Diamantfilme ideal für den Einsatz in stark beanspruchten Umgebungen, wie sie in der Luft- und Raumfahrt und in der Kerntechnik anzutreffen sind.

Darüber hinaus spielt die CVD-Technik eine entscheidende Rolle bei der Herstellung von Ziehwerkzeugen, wo sie eine gleichmäßige Beschichtung und Haftung gewährleistet. Diese Anwendung ist besonders wichtig in Branchen, die präzise und gleichmäßige Beschichtungen benötigen, wie z. B. bei der Herstellung von optischen Fasern und hochpräzisen Komponenten. Die Gleichmäßigkeit und Qualität der CVD-Beschichtungen tragen wesentlich zur Haltbarkeit und Leistung dieser Bauteile bei und unterstreichen die breite Anwendbarkeit und Vielseitigkeit der CVD-Technologie.

Anwendung von CVD bei Edelmetallwerkstoffen

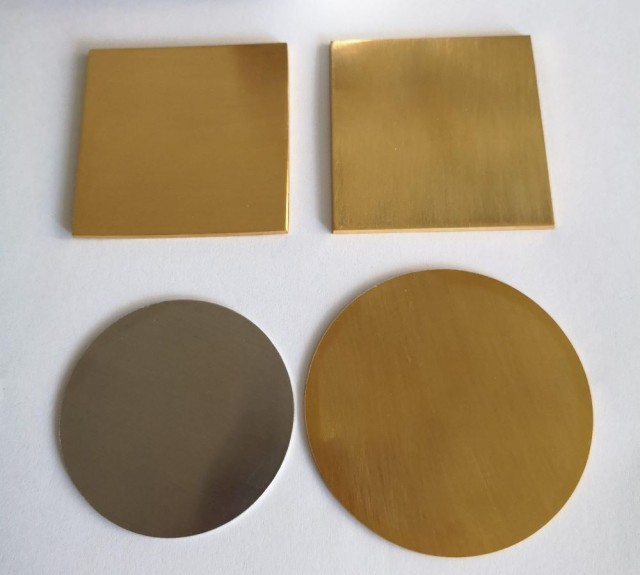

Herstellung von Edelmetallschichten

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ist ein vielseitiges Verfahren, das sich hervorragend für die Herstellung von Edelmetallschichten eignet und eine Reihe von vorteilhaften Eigenschaften aufweist, die diese Schichten für verschiedene industrielle Anwendungen sehr begehrt machen. Einer der Hauptvorteile des CVD-Verfahrens für Edelmetallschichten ist ihre außergewöhnliche Oxidationsbeständigkeit. Diese Eigenschaft gewährleistet, dass die Schichten auch unter rauen Umgebungsbedingungen wie hohen Temperaturen und korrosiven Atmosphären stabil und funktionsfähig bleiben.

Zusätzlich zu ihrer Oxidationsbeständigkeit weisen CVD-produzierte Edelmetallschichten eine hohe elektrische Leitfähigkeit auf. Dies macht sie ideal für den Einsatz in elektronischen Geräten, bei denen eine effiziente elektrische Übertragung entscheidend ist. Die Leitfähigkeit der Schichten bleibt auch unter extremen Bedingungen erhalten, so dass sie sowohl in statischen als auch in dynamischen Umgebungen zuverlässig funktionieren.

Darüber hinaus besitzen diese Filme eine starke katalytische Aktivität, eine Eigenschaft, die besonders bei chemischen Reaktionen wertvoll ist, bei denen Katalysatoren benötigt werden, um Prozesse zu erleichtern oder zu beschleunigen. Die große Oberfläche und die gleichmäßige Verteilung der Edelmetalle in den Filmen verbessern ihre katalytische Effizienz, so dass sie in einem breiten Spektrum von Anwendungen eingesetzt werden können, von Autokatalysatoren bis hin zur industriellen chemischen Verarbeitung.

| Eigenschaft | Vorteil |

|---|---|

| Oxidationsbeständigkeit | Gewährleistet Stabilität unter rauen Bedingungen |

| Elektrische Leitfähigkeit | Ideal für elektronische Geräte, bewahrt die Effizienz unter extremen Bedingungen |

| Katalytische Aktivität | Erhöht die Effizienz chemischer Reaktionen |

Die Fähigkeit, Schichten mit diesen kombinierten Eigenschaften mittels CVD herzustellen, unterstreicht die Bedeutung dieser Technologie im Bereich der Edelmetallmaterialien. Diese Methode gewährleistet nicht nur die Qualität und Konsistenz der Schichten, sondern ermöglicht auch eine genaue Kontrolle über ihre Zusammensetzung und Dicke, was sie zu einer bevorzugten Wahl für fortschrittliche industrielle Anwendungen macht.

Herstellung von Edelmetall-Iridium-Hochtemperaturbeschichtungen

Die Pionierarbeit der NASA bei der Herstellung von Iridium-Hochtemperaturbeschichtungen für Verbundstoffdüsen hat die außergewöhnlichen Fähigkeiten der chemischen Gasphasenabscheidung (CVD) in diesem Bereich gezeigt. Durch den Einsatz von CVD hat die NASA nicht nur hohe Abscheideraten erreicht, sondern auch die Effizienz des Beschichtungsprozesses optimiert, um sicherzustellen, dass die Iridiumschichten sowohl haltbar als auch effektiv sind.

Iridium ist bekannt für seine außergewöhnliche Widerstandsfähigkeit gegen hohe Temperaturen und Korrosion und ist ein ideales Material für Anwendungen in der Luft- und Raumfahrt, bei denen die Komponenten extremen Bedingungen ausgesetzt sind. Das CVD-Verfahren ermöglicht eine präzise Steuerung der Abscheidungsparameter und damit die Herstellung gleichmäßiger und hochwertiger Iridiumschichten auf komplexen Geometrien wie z. B. Verbundstoffdüsen.

Der Erfolg dieser Anwendung unterstreicht die Vielseitigkeit und Robustheit der CVD-Technologie, die sich an verschiedene Edelmetallbeschichtungen anpassen lässt, die jeweils auf spezifische Leistungsanforderungen zugeschnitten sind. Diese Anpassungsfähigkeit ist ein Beleg für das breitere Potenzial der CVD in der Luft- und Raumfahrtindustrie und darüber hinaus, wo Hochtemperaturbeständigkeit und Materialintegrität von größter Bedeutung sind.

Chemische Gasphasenabscheidung von Palladium

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ist ein vielseitiges Verfahren zur Herstellung dünner Palladiumfilme oder -schichten. Diese Palladiumschichten sind für ihre außergewöhnlichen Wasserstoffadsorptionsfähigkeiten bekannt, die sie zu einem unverzichtbaren Bestandteil von Wasserstoffreinigungsanlagen machen. Bei diesem Verfahren werden gasförmige Ausgangsstoffe in eine Reaktionskammer eingeleitet, wo sie eine Reihe von chemischen Reaktionen durchlaufen, um eine feste Palladiumschicht auf einem erhitzten Substrat zu bilden.

Eines der herausragenden Merkmale der mittels CVD hergestellten Palladiumschichten ist ihre große Oberfläche, die ihre Wasserstoffadsorptionseigenschaften erheblich verbessert. Diese Eigenschaft ist besonders wichtig für Wasserstoffreinigungssysteme, bei denen effiziente Adsorptions- und Desorptionszyklen für die Aufrechterhaltung hoher Reinigungsraten unerlässlich sind. Die Gleichmäßigkeit und Qualität der Palladiumfilme gewährleisten eine gleichbleibende Leistung unter verschiedenen Betriebsbedingungen und verlängern so die Lebensdauer der Anlagen.

Neben ihrer Anwendung in der Wasserstoffreinigung werden die durch CVD hergestellten Palladiumfilme auch in Katalysatoren und Brennstoffzellen eingesetzt. Die starken Adsorptionseffekte von Palladium an Wasserstoff erleichtern nicht nur die Reinigung, sondern spielen auch eine entscheidende Rolle bei katalytischen Reaktionen, wodurch sich die Gesamteffizienz dieser Systeme erhöht. Die Möglichkeit, die Dicke und Zusammensetzung der Palladiumschichten durch CVD genau zu steuern, ermöglicht maßgeschneiderte Anwendungen und macht sie zu einer bevorzugten Methode in der modernen Werkstofftechnik.

Die Vorteile des CVD-Verfahrens für die Palladiumabscheidung gehen über wasserstoffbezogene Anwendungen hinaus. Die Fähigkeit des Verfahrens, hochwertige, gleichmäßige Schichten auf komplexen Formen und Substraten zu erzeugen, gewährleistet seine breite Anwendbarkeit in verschiedenen Industriezweigen. Darüber hinaus kann das Verfahren unter verschiedenen Temperatur- und Druckbedingungen durchgeführt werden, was eine flexible Anpassung an spezifische Anwendungsanforderungen ermöglicht. Diese Anpassungsfähigkeit unterstreicht die Bedeutung der CVD bei der Herstellung von Palladiumschichten, die immer wieder neue und innovative Anwendungen in verschiedenen Bereichen finden.

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

Ähnliche Artikel

- Häufige Probleme bei CVD-Systemen und wie man sie löst

- Eine Einführung in die chemische Gasphasenabscheidung (CVD)

- Vorteile und Nachteile der chemischen Gasphasenabscheidung (CVD)

- Handgehaltene Schichtdickenmessgeräte beherrschen: Ein umfassender Leitfaden für Industrie- und Automobilanwendungen

- Vorteile der Verwendung eines CVD-Rohrofens zur Beschichtung