Sie betrachten wieder den Laborbericht. Die chemische Zusammensetzung Ihrer letzten Charge entspricht nicht den Spezifikationen. Es ist das dritte Mal in diesem Monat. Die Produktionslinie steht still, ein wertvoller Kunde wartet, und Tausende von Dollar an hochwertigen Legierungen sind nun im Wesentlichen Schrott. Sie haben die Rohmaterialien nochmals überprüft, die Temperatursensoren kalibriert und die Zykluszeiten angepasst. Dennoch sind die Ergebnisse immer noch unvorhersehbar. Es fühlt sich an, als würden Sie gegen einen Geist in der Maschine kämpfen.

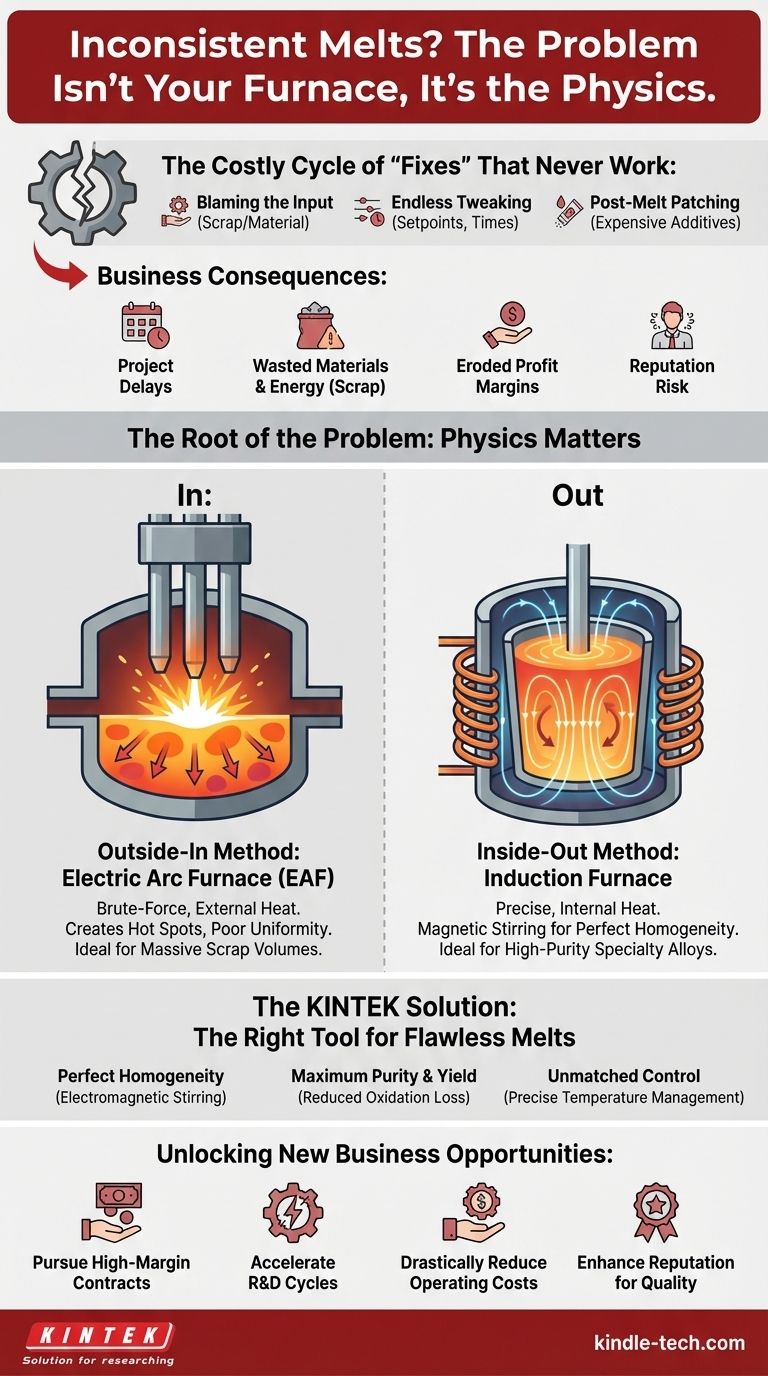

Der kostspielige Kreislauf von "Korrekturen", die nie funktionieren

Dieses Szenario ist in Gießereien und Laboren, die sich auf hochwertige Metalle konzentrieren, leider weit verbreitet. Wenn man mit inkonsistenten Schmelzen, Verunreinigungen oder schlechter Legierungshomogenität konfrontiert wird, besteht die übliche Reaktion in einer hektischen Checkliste von Anpassungen:

- Die Schuld den Eingaben geben: "Es muss eine schlechte Charge Schrott oder Rohmaterial sein."

- Endloses Anpassen: Ständiges Anpassen von Temperatur-Sollwerten, Haltezeiten und Leistungsstufen in der Hoffnung, auf eine "magische Zahl" zu stoßen.

- Nachbearbeitung der Schmelze: Der Versuch, das geschmolzene Bad mit teuren Zusatzstoffen zu korrigieren, ein Prozess, der sowohl kostspielig als auch unzuverlässig ist.

Diese Bemühungen sind zwar gut gemeint, aber oft eine Sackgasse. Sie behandeln die Symptome, nicht die Krankheit. Die geschäftlichen Folgen sind schwerwiegend und greifbar: Projektverzögerungen dehnen sich über Monate aus, F&E-Zyklen werden durch unzuverlässige Daten beeinträchtigt, und die Gewinnmargen werden durch verschwendete Energie und Materialien ausgehöhlt. Am kritischsten ist, dass Ihr Ruf für Qualität und Zuverlässigkeit mit jeder inkonsistenten Charge, die das Werk verlässt, auf dem Spiel steht.

Die Wurzel des Problems: Erhitzen von außen nach innen vs. von innen nach außen

Der Grund, warum diese Korrekturen fehlschlagen, ist, dass das Problem nicht in Ihren Einstellungen oder Ihren Eingaben liegt. Es liegt in der grundlegenden Physik, wie Ihr Ofen Wärme erzeugt.

Die meisten Leute in der Branche sprechen von "Elektroofen" als einer einzigen Kategorie. Der entscheidende Unterschied liegt jedoch nicht zwischen "elektrisch" und etwas anderem – er liegt zwischen den beiden dominierenden Arten von Elektroofen: dem Lichtbogenofen (EAF) und dem Induktionsofen. Sie arbeiten nach völlig unterschiedlichen Prinzipien.

Die "Außen-nach-innen"-Methode: Der Lichtbogenofen (EAF)

Ein EAF funktioniert wie ein kontrollierter Blitzschlag. Er verwendet massive Graphitelektroden, um einen unglaublich heißen Lichtbogen zu erzeugen, der die Oberfläche des Metalls beschießt. Die Wärme wird außerhalb des Materials erzeugt und dann nach innen übertragen.

Dies ist eine leistungsstarke, brutale Methode, die sich hervorragend zum schnellen Schmelzen großer Mengen Stahlschrott eignet. Sie ist jedoch von Natur aus weniger kontrollierbar. Sie erzeugt intensive Hotspots, erschwert das Erreichen einer gleichmäßigen Temperatur und kann Verunreinigungen von den Elektroden oder der Atmosphäre einführen.

Die "Innen-nach-außen"-Methode: Der Induktionsofen

Ein Induktionsofen funktioniert wie eine Hochleistungs-Mikrowelle für Metall ohne Kontakt. Er verwendet ein Magnetfeld, um elektrische Ströme direkt im Metall selbst zu erzeugen. Der Widerstand des Metalls gegen diese Ströme erzeugt Wärme von innen.

Diese "Innen-nach-außen"-Erwärmung ist unglaublich präzise, schnell und gleichmäßig. Darüber hinaus rührt das Magnetfeld das geschmolzene Bad natürlich und sanft, wodurch sichergestellt wird, dass alle Elemente perfekt gemischt sind.

Dies ist der "Aha"-Moment: Wenn Sie versuchen, eine perfekte Legierungshomogenität mit einem "Außen-nach-innen"-Heizwerkzeug zu erreichen, kämpfen Sie ständig gegen dessen grundlegende Natur. Kein noch so starkes Anpassen kann eine Heizmethode vollständig kompensieren, die nicht für Präzision ausgelegt ist.

Das richtige Werkzeug für eine makellose Schmelze: Warum Physik wichtig ist

Um ein Problem an der Wurzel zu lösen, benötigen Sie ein Werkzeug, das grundlegend auf Ihr Ziel abgestimmt ist.

- Wenn Ihr Ziel das brachiale Schmelzen großer Schrottmengen ist, ist die externe Leistung eines EAF das richtige Werkzeug.

- Wenn Ihr Ziel die Herstellung von hochreinen, perfekt homogenen Speziallegierungen ist, benötigen Sie die präzise, interne Erwärmung eines Induktionsofens.

Hier geht es nicht darum, welcher Ofen "besser" ist als der andere; es geht darum, das richtige physikalische Prinzip für die jeweilige Aufgabe auszuwählen. Ein Induktionsofen ist nicht nur ein Behälter, der heiß wird – er ist ein Präzisionsinstrument, das entwickelt wurde, um metallurgische Eigenschaften auf molekularer Ebene zu kontrollieren.

Wo KINTEKs Lösungen passen

Bei KINTEK haben wir unsere thermischen Prozesslösungen auf der Grundlage eines tiefen Verständnisses dieser Prinzipien entwickelt. Unsere Induktionsofen sind nicht nur eine Alternative; sie sind die zweckbestimmte Antwort für Labore und Hersteller, die keine Kompromisse bei der Qualität eingehen können.

- Für perfekte Homogenität: Das inhärente elektromagnetische Rühren in unseren Öfen garantiert eine gleichmäßige Mischung und eliminiert die Inkonsistenzen, die EAFs plagen.

- Für maximale Reinheit und Ausbeute: Der abgeschlossene, interne Heizprozess reduziert den Verlust teurer Legierungselemente durch Oxidation drastisch und spart Ihnen bei jeder einzelnen Schmelze Geld.

- Für unübertroffene Kontrolle: Durch die Erzeugung von Wärme direkt im Material bieten unsere Systeme die präzise Temperaturkontrolle, die erforderlich ist, um die strengsten Spezifikationen für Luft- und Raumfahrt, Medizin oder andere Hochleistungsanwendungen zu erfüllen.

Unsere Ausrüstung ist darauf ausgelegt, das Problem der Inkonsistenz an der Quelle zu lösen, wodurch Qualität zu einem vorhersehbaren Ergebnis und nicht zu einem Glücksspiel wird.

Jenseits der Problemlösung: Neue Geschäftsmöglichkeiten erschließen

Sobald Sie aufhören, gegen Ihre Ausrüstung zu kämpfen, und beginnen, das richtige Werkzeug zu verwenden, lösen Sie nicht nur ein altes Problem. Sie erschließen völlig neue Potenziale für Ihr Unternehmen.

Mit der zuverlässigen Präzision eines KINTEK Induktionsofens können Sie jetzt:

- Zuversichtlich margenstarke Aufträge in anspruchsvollen Branchen wie Luft- und Raumfahrt, Medizin und Elektronik verfolgen.

- F&E-Zyklen beschleunigen durch die Herstellung konsistenter, wiederholbarer Testchargen bei jeder Gelegenheit.

- Betriebskosten drastisch senken durch höhere Energieeffizienz und nahezu null Verlust wertvoller Legierungen.

- Ihren Ruf als bevorzugter Lieferant für erstklassige, qualitätskritische Komponenten verbessern.

Die Lösung Ihres Problems mit inkonsistenten Schmelzen ist nicht nur die Behebung einer technischen Störung; es geht darum, Ihre operativen Fähigkeiten und Ihre Wettbewerbsposition auf dem Markt zu verbessern.

Dieses Kernprinzip – die Identifizierung der grundlegenden physikalischen Ursache eines Problems und die Anwendung des richtig konstruierten Werkzeugs – steht im Mittelpunkt von allem, was wir bei KINTEK tun. Unsere Expertise geht über den reinen Verkauf von Geräten hinaus; wir arbeiten mit Ihnen zusammen, um Ihre grundlegendsten Prozessherausforderungen zu lösen. Wenn Sie bereit sind, von der Behebung wiederkehrender Probleme zur Erschließung neuer Potenziale überzugehen, steht Ihnen unser Team zur Seite. Lassen Sie uns Ihre spezifische Anwendung besprechen und die richtige Lösung für Ihre Ziele finden. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Ähnliche Artikel

- Erforschung von Wolfram-Vakuumöfen: Betrieb, Anwendungen und Vorteile

- Die Architektur der Nichtigkeit: Anatomie eines Vakuumofens

- Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.

- Wie das Vakuum-Induktionsschmelzen herkömmliche Verfahren bei der Herstellung moderner Legierungen übertrifft

- Erkundung der Vorteile der Verwendung von Wolfram für die Ofenheizung