Mechanismus der Burst-Filmbildung

Hohe Abscheiderate

Die schnelle Bildung von Blasen während des PECVD-Beschichtungsprozesses wird häufig auf eine hohe Beschichtungsrate zurückgeführt. Diese hohe Rate kann dazu führen, dass Gase in der wachsenden Schicht eingeschlossen werden und Blasen entstehen, die möglicherweise nicht genügend Zeit haben, um zu entweichen. Die wichtigste Lösung zur Entschärfung dieses Problems ist die bewusste Verlangsamung der Abscheidungsrate. Dies kann durch mehrere strategische Anpassungen der Prozessparameter erreicht werden.

Erstens lässt sich die Geschwindigkeit, mit der sich die amorphe Siliziumschicht bildet, durch eine Verringerung der während der Abscheidung angewendeten Leistung effektiv senken. Dadurch wird die für den Gaseinschluss verfügbare Energie verringert, so dass mehr Zeit zur Verfügung steht, damit die eingeschlossenen Gase aus dem Film diffundieren können.

Zweitens kann auch die Anpassung des Arbeitszyklus des Abscheidungsprozesses eine entscheidende Rolle spielen. Ein längerer Arbeitszyklus, bei dem der Abscheidungsprozess langsamer abläuft, kann dazu beitragen, die Gesamtabscheidungsrate zu verringern. Auf diese Weise wird sichergestellt, dass der Film allmählich wächst und die Blasen entweichen können, bevor sie eingeschlossen werden.

Schließlich kann die Steuerung der Durchflussmenge der Reaktionsgase ebenfalls dazu beitragen, die Abscheidungsrate zu kontrollieren. Durch eine sorgfältige Regulierung des Durchflusses von Gasen wie Silan (SiH4) und Wasserstoff ist es möglich, einen kontrollierteren und langsameren Abscheidungsprozess aufrechtzuerhalten. Durch diese sorgfältige Steuerung des Gasflusses wird sichergestellt, dass der Film gleichmäßig und ohne schnelle Blasenbildung wächst.

Zusammenfassend lässt sich sagen, dass eine hohe Abscheidungsrate zwar zur Blasenbildung führen kann, dass aber eine umsichtige Anpassung der Leistung, des Arbeitszyklus und der Durchflussrate dieses Risiko erheblich verringern und einen reibungsloseren und gleichmäßigeren Abscheidungsprozess gewährleisten kann.

Niedrige Substrattemperatur

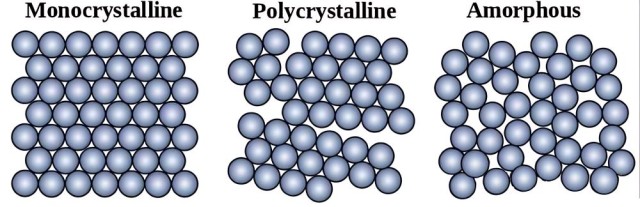

Bei niedrigen Substrattemperaturen bleiben die Blasen innerhalb der amorphen Siliziumschicht weitgehend inaktiv. Diese Inaktivität ist in erster Linie auf die geringere verfügbare Wärmeenergie zurückzuführen, die wiederum die thermischen Schwingungen der Atome und Moleküle innerhalb der Schicht einschränkt. Der Mangel an ausreichenden thermischen Schwingungen bedeutet, dass die van-der-Waals-Kräfte, die für den Zusammenhalt zwischen den Teilchen verantwortlich sind, relativ stark bleiben. Diese Kräfte wirken wie eine Barriere und verhindern, dass die Blasen zusammenwachsen und entweichen.

Eine Erhöhung der Substrattemperatur kann dieses Problem erheblich abschwächen. Mit steigender Temperatur werden die thermischen Schwingungen der Partikel innerhalb des Films stärker ausgeprägt. Diese erhöhte thermische Aktivität trägt dazu bei, die van-der-Waals-Kräfte zu schwächen, so dass sich die Blasen leichter zusammenschließen und schließlich aus dem Film entweichen können. Darüber hinaus erleichtert die erhöhte Temperatur auch die Diffusion von Gasen, was wiederum zur Verringerung der Blasenbildung und -größe beiträgt.

In der Praxis ist die Einstellung der Substrattemperatur ein kritischer Parameter im PECVD-Beschichtungsprozess. Durch eine sorgfältige Temperaturkontrolle lassen sich die Bedingungen für die Blasenreduzierung optimieren, wodurch sich die Gesamtqualität und Gleichmäßigkeit der abgeschiedenen Schicht verbessern. Dieser Ansatz löst nicht nur das Problem der geplatzten Schichten, sondern trägt auch zur Entwicklung robusterer und effizienterer Solarzellen und anderer Halbleiterbauelemente bei.

Chemische und thermische Faktoren

Die Blasenbildung bei der PECVD-Beschichtung ist eng mit der Wechselwirkung zwischen SiH4 und Wasserstoffgasgemischen verbunden. Diese Gase spielen eine entscheidende Rolle bei der Blasenbildung, insbesondere wenn die Substratoberfläche hängende Bindungen aufweist, d. h. ungesättigte Bindungen, die als Keimstellen für die Blasenbildung dienen können.

Das Hochtemperatur-Tempern ist ein entscheidender Schritt zur Entschärfung dieses Problems. Indem das Substrat erhöhten Temperaturen ausgesetzt wird, erleichtert der Glühvorgang die Bildung von Wasserstoffmolekülen aus dem Gasgemisch. Diese thermische Behandlung fördert nicht nur die Bildung von Wasserstoff, sondern entfernt auch effektiv ungesättigte Bindungen von der Substratoberfläche. Infolgedessen ist die Wahrscheinlichkeit der Blasenbildung deutlich geringer, da die Oberfläche des Substrats weniger anfällig für Keimbildung ist und das Gasgemisch stabiler ist.

Das Zusammenspiel zwischen der chemischen Zusammensetzung und den thermischen Bedingungen ist für das Verständnis und die Kontrolle der Blasenbildung von entscheidender Bedeutung. Die Optimierung dieser Faktoren kann zu einem stabileren Abscheidungsprozess führen, der das Auftreten von Blasen minimiert und zu einer qualitativ hochwertigeren amorphen Siliziumschicht führt.

Oberflächenbedingungen

Keimbildungsstress und Oberflächenverunreinigungen oder geringe Rauheit können bei der PECVD-Abscheidung von amorphem Silizium erheblich zur Bildung von Burstfilmen beitragen.Keimbildungsstress entsteht durch die rasche Bildung von Siliziumbindungen auf der Substratoberfläche, die örtlich begrenzte Spannungspunkte erzeugen können, die zum Zerreißen der wachsenden Schicht führen. Dieses Phänomen wird verstärkt durch das Vorhandensein vonOberflächenverunreinigungendie als Keimzellen für Blasen und Defekte dienen und die Schicht weiter destabilisieren. Ähnlich,geringe Oberflächenrauhigkeit die gleichmäßige Verteilung von Spannungen behindern, was zu ungleichmäßigem Schichtwachstum und anschließender Schichtbruchbildung führen kann.

Um diese Probleme zu entschärfen, können mehrere Strategien angewandt werden. Erstens,Vorbehandlung der Oberfläche wie z. B. Reinigen und Ätzen, Verunreinigungen entfernen und die Oberflächenrauheit verbessern, wodurch eine gleichmäßigere Keimbildung gefördert und Spannungskonzentrationen verringert werden. Zusätzlich,Anpassung der Abscheidungsparameter wie z. B. Leistung, Arbeitszyklus und Durchflussmenge dazu beitragen, den Keimbildungsstress und die Gesamtqualität der Schicht zu kontrollieren. So kann beispielsweise eine geringfügige Verringerung der Abscheidungsrate mehr Zeit für den Spannungsabbau bieten und so die Bildung von geplatzten Schichten verhindern.

Außerdem kann die Verwendung vonPufferschichten oderZwischenschichten auch bei der Steuerung der Oberflächenbedingungen wirksam sein. Diese Schichten können als schützende Barriere fungieren, indem sie Spannungen bei der Keimbildung absorbieren und verhindern, dass sie sich auf den Hauptfilm ausbreiten. Des Weiteren,Glühen nach der Abscheidung bei erhöhten Temperaturen dazu beitragen, Oberflächendefekte zu heilen und die Gesamtspannung in der Schicht zu verringern, wodurch ihre Stabilität und Integrität verbessert wird.

Zusammenfassend lässt sich sagen, dass die Behandlung der Oberflächenbedingungen durch eine Kombination aus Vorbehandlung, Parameteranpassung und Tempern nach der Abscheidung die Wahrscheinlichkeit der Bildung von geplatzten Schichten bei der PECVD-Abscheidung von amorphem Silizium erheblich verringern kann.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Ähnliche Artikel

- Vorteile und Nachteile der chemischen Gasphasenabscheidung (CVD)

- CVD-Maschinen für die Dünnschichtabscheidung

- PECVD verstehen: Ein Leitfaden zur plasmaunterstützten chemischen Gasphasenabscheidung

- Vergleich der Leistung von PECVD und HPCVD in Beschichtungsanwendungen

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden