Einführung in die manuelle hydraulische Probenherstellungsmaschine

Komponenten und Funktionsweise

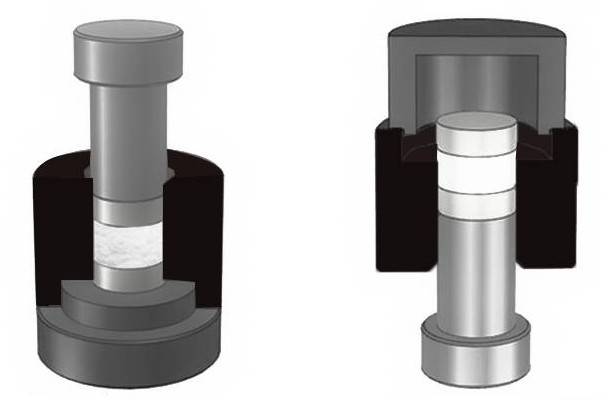

Die manuelle hydraulische Probenahmemaschine ist ein hochentwickeltes Gerät für die präzise Probenvorbereitung. Sie besteht aus mehreren Schlüsselkomponenten, die alle eine entscheidende Rolle im Probenherstellungsprozess spielen. Die Kernkomponente ist die Probenherstellungsform, die aus einem Oberstempel, einem Mittelstempel, einem Unterstempel und einem Auswerferstempel besteht. Diese Elemente arbeiten zusammen, um die Probe präzise zu formen und auszuwerfen.

Zusätzlich zur Form verfügt die Maschine über ein hydraulisches Messgerät, das den während der Probenherstellung ausgeübten Druck überwacht und steuert. Dadurch werden Konsistenz und Präzision des Endprodukts gewährleistet. Der handbetriebene Wagenheber ist ein weiteres wichtiges Bauteil, das die mechanische Kraft liefert, die für den Betrieb des Hydrauliksystems erforderlich ist. Der Rumpf schließlich beherbergt alle diese Komponenten und gewährleistet ihre Ausrichtung und ihren sicheren Betrieb.

Jede dieser Komponenten ist sorgfältig konstruiert und hergestellt, um den harten Anforderungen des Probenherstellungsprozesses standzuhalten und sicherzustellen, dass die Maschine zuverlässig und effizient hochwertige Proben herstellen kann.

Arten von Werkzeugen

Die Formen in manuellen hydraulischen Probenherstellungsmaschinen werden aufgrund ihres Designs und ihrer Funktionalität in verschiedene Gruppen eingeteilt, wobei der Schwerpunkt auf den Ausstoßmechanismen liegt. Die gebräuchlichsten Typen sindvierteilige Sätze unddreiteilige Sätze.

-

Vierteilige Sets: Diese Formen bestehen aus einem Oberstempel, einer mittleren Matrize, einem Unterstempel und einer Auswerfermatrize. Dieser umfassende Aufbau gewährleistet eine präzise Kontrolle über den Tablettenherstellungsprozess, erleichtert den reibungslosen Ausstoß und verringert das Risiko eines Verklemmens.

-

Dreiteilige Sets: Diese Formen sind etwas stromlinienförmiger und bestehen aus einem oberen Stempel, einer mittleren Matrize und einem unteren Stempel. Sie sind zwar einfacher aufgebaut, eignen sich aber dennoch für bestimmte Auswerfmethoden, wenn auch mit etwas weniger Kontrolle im Vergleich zu vierteiligen Sets.

Die Wahl zwischen diesen Typen hängt oft von den spezifischen Anforderungen des Entformungsverfahrens ab, wobei ein Gleichgewicht zwischen dem Bedarf an Präzision und der Einfachheit der Bedienung gefunden werden muss.

Analyse von Entformungsproblemen

Puder-Faktoren

Pulverbedingte Faktoren haben einen erheblichen Einfluss auf die Qualität der Formgebung und können bei manuellen Tablettenpressen zu Formverstopfungen führen. Zu diesen Faktoren gehören,Feuchtigkeitsgehalt eine zentrale Rolle. Zu viel Feuchtigkeit kann dazu führen, dass das Pulver agglomeriert, was eine gleichmäßige Verdichtung erschwert und zu einer ungleichmäßigen Tablettenhärte führt. Umgekehrt können zu trockene Pulver zu schlechten Bindungseigenschaften führen, so dass die Tabletten bröckeln oder leicht auseinanderbrechen.

Die Feinheit des Pulvers ist ein weiterer kritischer Parameter. Zu grobe Pulver füllen die Formhohlräume möglicherweise nicht ausreichend aus, was zu einer unvollständigen Tablettenbildung oder schwachen Tabletten führt. Andererseits können zu feine Pulver während des Pressvorgangs eine übermäßige Reibung erzeugen, was zu einem erhöhten Verschleiß der Form und einem möglichen Verklemmen führt.

Druckfestigkeit des Zylinders undSchüttdichte sind ebenfalls ausschlaggebend für die Qualität der Formgebung. Ein unzureichender Zylinderdruck kann zu weiche Tabletten zur Folge haben, während ein zu hoher Druck zur Verformung oder zum Bruch der Form führen kann. Die Schüttdichte, die sich auf die Masse des Pulvers pro Volumeneinheit bezieht, beeinflusst die Gleichmäßigkeit der Tablette. Eine uneinheitliche Schüttdichte kann zu Schwankungen bei Gewicht und Härte der Tablette führen.

Zu guter Letzt,Fließfähigkeit des Pulvers die Leichtigkeit, mit der es in die Hohlräume der Form fließt. Eine schlechte Fließfähigkeit kann zu einer ungleichmäßigen Verteilung des Pulvers führen, was wiederum ungleichmäßige Tabletten zur Folge hat und das Risiko eines Verklemmens der Form erhöht. Für eine effiziente und zuverlässige Tablettenproduktion ist die Sicherstellung einer optimalen Fließfähigkeit durch ordnungsgemäßes Mischen und Konditionieren unerlässlich.

Faktoren der Form

Die Langlebigkeit und Leistung einer Form in einer manuellen Tablettenpresse wird maßgeblich von mehreren Schlüsselfaktoren beeinflusst: Material, Konstruktion, Verarbeitung und Wartung. Jedes dieser Elemente spielt eine entscheidende Rolle bei der Gewährleistung der Effizienz und Haltbarkeit der Form.

Auswahl des Materials

Die Wahl des Werkzeugmaterials ist von entscheidender Bedeutung. Hochwertige Materialien wie gehärteter Stahl bieten eine hervorragende Verschleißfestigkeit und halten dem hohen Druck und der häufigen Verwendung beim Tablettenpressen stand. Umgekehrt können minderwertige Materialien zu vorzeitigem Verschleiß führen und die Integrität und Leistung der Form beeinträchtigen.

Überlegungen zur Konstruktion

Eine gut konzipierte Form ist für eine optimale Leistung unerlässlich. Das Design sollte den spezifischen Anforderungen der herzustellenden Tablette Rechnung tragen, einschließlich Größe, Form und Art des zu verpressenden Pulvers. Fortschrittliche Konstruktionsmerkmale, wie glatte Innenflächen und präzise Abmessungen, können Reibung und Verschleiß verringern und so die Lebensdauer der Form verlängern.

Verarbeitungstechniken

Das Herstellungsverfahren der Form ist ein weiterer kritischer Faktor. Präzisionsbearbeitung und Wärmebehandlung sind notwendig, um sicherzustellen, dass die Form den mechanischen Belastungen des Tablettenpressvorgangs standhält. Jegliche Abweichung in diesen Prozessen kann zu minderwertigen Formen führen, die anfällig für Ausfälle sind.

Wartungspraktiken

Eine regelmäßige Wartung ist für die Erhaltung der Leistungsfähigkeit und Langlebigkeit der Form unerlässlich. Dazu gehören die Reinigung der Form nach jedem Gebrauch, die Überprüfung auf Verschleißerscheinungen und die sofortige Behebung etwaiger Probleme. Eine ordnungsgemäße Schmierung und Lagerung kann ebenfalls unnötigen Verschleiß verhindern und sicherstellen, dass die Form in optimalem Zustand bleibt.

Maschinenkörper-Faktoren

Die Ausrichtung des Ständers, die Bearbeitung des Trägers und die Qualität der Installation sind kritische Komponenten, die die Betriebsgenauigkeit von manuellen Tablettenpressen erheblich beeinflussen. Diese Faktoren, die oft übersehen werden, können zu einer Kaskade von Problemen führen, wenn sie nicht sorgfältig gehandhabt werden.

Säulenausrichtung

Die korrekte Ausrichtung der Säulen ist entscheidend für einen reibungslosen und genauen Betrieb der Maschine. Falsch ausgerichtete Säulen können eine ungleichmäßige Druckverteilung verursachen, was zu einer schlechten Tablettenqualität und häufigem Verklemmen der Form führt. Der Ausrichtungsprozess umfasst präzise Anpassungen, um sicherzustellen, dass alle Säulen perfekt parallel sind, was für die Aufrechterhaltung eines gleichmäßigen Drucks über die Form entscheidend ist.

Balkenverarbeitung

Die Qualität der Balkenverarbeitung wirkt sich direkt auf die Fähigkeit der Maschine aus, gleichmäßigen Druck auszuüben. Ein schlecht verarbeiteter Balken kann zu einer ungleichmäßigen Kompression führen, wodurch die Tabletten in ihrer Dichte und Härte variieren. Diese Schwankungen beeinträchtigen nicht nur die Qualität der Tabletten, sondern erhöhen auch die Wahrscheinlichkeit einer Beschädigung der Form aufgrund einer ungleichmäßigen Spannungsverteilung. Eine qualitativ hochwertige Balkenverarbeitung stellt sicher, dass der Balken sowohl stark als auch flexibel ist und den für eine effektive Tablettenverpressung erforderlichen Druck aushalten kann.

Qualität des Einbaus

Die Qualität der Installation ist ein weiterer entscheidender Faktor, der die Betriebsgenauigkeit der Maschine bestimmt. Eine schlecht installierte Maschine kann zu einer Fehlausrichtung der Komponenten führen, was zu Ineffizienzen im Betrieb und potenziellen Sicherheitsgefahren führt. Zur ordnungsgemäßen Installation gehört nicht nur die physische Platzierung der Maschine, sondern auch die Kalibrierung aller Komponenten, um sicherzustellen, dass sie optimal funktionieren. Dazu gehört die Überprüfung auf mögliche Störungen und die Sicherstellung, dass alle beweglichen Teile ordnungsgemäß geschmiert und eingestellt sind.

Faktoren für den Bediener

Richtige Bedienung, Wartung und Handhabung sind entscheidend für die Vermeidung von Formverstopfungen und die Gewährleistung der Sicherheit beim Betrieb manueller Tablettenpressen. Die Bediener müssen gründlich in den richtigen Verfahren geschult werden, um die Ausrüstung effektiv zu handhaben. Dazu gehört, dass sie die spezifischen Anforderungen für das Be- und Entladen der Formen sowie die richtigen Einstellungen für den Hydraulikdruck und andere Betriebsparameter kennen.

Ebenso wichtig sind die Wartungsroutinen. Regelmäßige Kontrollen und der rechtzeitige Austausch verschlissener Komponenten können die Lebensdauer der Maschine erheblich verlängern und die Wahrscheinlichkeit unerwarteter Ausfälle verringern. Die Bediener sollten mit dem Wartungsplan vertraut und in der Lage sein, grundlegende Wartungsaufgaben wie das Schmieren beweglicher Teile und die Überprüfung auf Verschleißerscheinungen durchzuführen.

Auch die Handhabungstechniken spielen eine wichtige Rolle. Eine unsachgemäße Handhabung der Formen, z. B. durch Fallenlassen oder extreme Temperaturen, kann zu Schäden und anschließenden Verklemmungsproblemen führen. Die Bediener müssen im sorgfältigen Umgang mit den Formen geschult werden und sicherstellen, dass sie ordnungsgemäß gelagert und transportiert werden.

Durch die Einhaltung dieser Richtlinien können die Bediener zu einem sichereren und effizienteren Betrieb von manuellen Tablettenpressen beitragen und das Risiko von Formverstopfungen und anderen damit verbundenen Problemen minimieren.

Ähnliche Produkte

- Automatische hydraulische Pressenmaschine für Laborpellets für den Laboreinsatz

- Rotations-Rundläufer-Tablettenpresse mit mehreren Stempeln, Formring für rotierende ovale und quadratische Formen

- Manuelle Tablettenpresse TDP mit Einzelschlag

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Ringpressform für Laboranwendungen

Ähnliche Artikel

- Umfassender Leitfaden zur manuellen hydraulischen Pelletpresse

- Ein ausführlicher Leitfaden zu Laborpressen und der Herstellung von KBr-Pellets

- Bedienungsschritte der automatischen Flachplatten-Wärmepresse

- Anwendungen und Bedeutung von Hydraulikpressen in Laboratorien

- Bedienungsschritte und Ersatzzubehör für die vollautomatische Tablettenpresse