Einführung in die LPCVD

Definition und Bedeutung

Die chemische Niederdruck-Gasphasenabscheidung (LPCVD) ist ein Eckpfeiler der Halbleiterherstellung und spielt eine zentrale Rolle bei der präzisen Abscheidung dünner Schichten auf Chipoberflächen. Diese Technik ist für die Herstellung integrierter Schaltkreise unverzichtbar, da sie gewährleistet, dass die aufgebrachten Schichten sowohl gleichmäßig als auch von hoher Qualität sind. Die Bedeutung der LPCVD liegt in ihrer Fähigkeit, verschiedene Materialien abzuscheiden, z. B. Siliziumoxid, Siliziumnitrid und Metallschichten, die für die Verbesserung der Leistung, Zuverlässigkeit und Funktionalität von Chips entscheidend sind.

Im Bereich der Halbleiterproduktion sind die Genauigkeit und die Kontrolle, die LPCVD bietet, beispiellos. Bei diesem Verfahren werden gasförmige Ausgangsstoffe bei niedrigem Druck zugeführt, was die Reaktionsgeschwindigkeit und die Homogenität der abgeschiedenen Schichten erhöht. Diese genaue Kontrolle der chemischen Reaktionen gewährleistet, dass die entstehenden dünnen Schichten frei von Defekten sind und die gewünschten elektrischen und mechanischen Eigenschaften aufweisen.

Darüber hinaus ist die LPCVD nicht auf die Abscheidung von Isolier- und Schutzschichten wie Siliziumoxid und Siliziumnitrid beschränkt. Sie ermöglicht auch das Einbringen von Fremdatomen, wie Bor und Phosphor, durch Dotierungstechniken. Diese Fähigkeit ist für die Modulation der Leitfähigkeit von Silizium und damit für die Beeinflussung der Chipgeschwindigkeit und des Energieverbrauchs von entscheidender Bedeutung. Darüber hinaus wird die LPCVD für die Abscheidung von leitfähigen Metallschichten wie Wolfram und Titan eingesetzt, die für die Herstellung von Verbindungen, die die Kommunikation innerhalb des Chips erleichtern, unerlässlich sind.

Zusammenfassend lässt sich sagen, dass die LPCVD eine vielseitige Technologie ist, die die fortschrittlichen Funktionen moderner Halbleiter unterstützt. Ihre Fähigkeit, präzise und hochwertige Dünnschichten zu erzeugen und die Materialeigenschaften zu modulieren, macht sie zu einem unverzichtbaren Werkzeug in der Halbleiterindustrie.

Anwendungen in der Dünnschichtabscheidung

Die chemische Niederdruck-Gasphasenabscheidung (LPCVD) ist von zentraler Bedeutung für die Abscheidung einer Vielzahl von Dünnschichten, darunter Siliziumoxid-, Siliziumnitrid- und Metallschichten, die für die Verbesserung der Chipleistung und die Gewährleistung der Zuverlässigkeit unerlässlich sind. Diese Schichten erfüllen in Halbleiterbauelementen mehrere kritische Funktionen, wie Isolierung, Schutz und verbesserte Leitfähigkeit.

Die Vielseitigkeit des LPCVD-Verfahrens erstreckt sich über die Halbleiterindustrie hinaus auf verschiedene andere Anwendungen. In der optischen Industrie beispielsweise wird LPCVD zur Herstellung von Beschichtungen eingesetzt, die Eigenschaften wie Transmission, Brechung und Reflexion verbessern. Diese Technologie steckt hinter den Ultraviolettfiltern (UV-Filtern) in verschreibungspflichtigen Brillen und dem Antireflexglas, das in gerahmten Fotos verwendet wird. Darüber hinaus weisen keramische Dünnschichten, die im LPCVD-Verfahren hergestellt werden, antikorrosive, harte und isolierende Eigenschaften auf, wodurch sie sich ideal für den Einsatz in Sensoren, integrierten Schaltkreisen und komplexeren Designs eignen.

Darüber hinaus eröffnet die Fähigkeit der LPCVD, ultrakleine, "intelligente" Strukturen abzuscheiden, neue technische Möglichkeiten. Dazu gehört die Entwicklung fortschrittlicher Komponenten wie Batterien, Solarzellen, Arzneimittelverabreichungssysteme und sogar Quantencomputer. Die Präzision und Kontrolle, die die LPCVD bietet, stellen sicher, dass diese Strukturen sowohl funktional als auch langlebig sind und die Grenzen dessen, was in der modernen Technologie möglich ist, verschieben.

Zusammenfassend lässt sich sagen, dass die Rolle der LPCVD bei der Dünnschichtabscheidung nicht auf die Halbleiterherstellung beschränkt ist, sondern sich über mehrere Branchen erstreckt und zur Entwicklung innovativer und leistungsstarker Materialien und Geräte beiträgt.

LPCVD-Technologie

Siliziumoxid- und Siliziumnitridschichten

Die chemische Niederdruck-Gasphasenabscheidung (LPCVD) ist bekannt für ihre Fähigkeit, qualitativ hochwertige Siliziumoxid- (SiO₂) und Siliziumnitridschichten (Si₃N₄) herzustellen, die für die Isolierung und den Schutz von Halbleiterchips unerlässlich sind. Diese Schichten sind nicht nur wegen ihrer dielektrischen Eigenschaften entscheidend, sondern auch wegen ihrer robusten mechanischen und chemischen Eigenschaften.

Insbesondere Siliziumnitridschichten haben aufgrund ihrer vielseitigen Anwendungen in elektronischen und optischen Systemen große Aufmerksamkeit erregt. Diese amorphen Schichten weisen eine außergewöhnliche Haftung an Silizium (Si) und Siliziumdioxid (SiO₂) auf, was sie zu einer hervorragenden Wahl als Diffusionsbarriere gegen Wassermoleküle und Natriumionen macht - zwei Hauptursachen für Korrosion und Instabilität in der Mikroelektronik. Diese Eigenschaft wird noch verstärkt durch ihre hohe chemische Stabilität und Inertheit, die für die Entwicklung zuverlässiger biochemischer und biomedizinischer Geräte unerlässlich sind.

Darüber hinaus sind die mechanischen Eigenschaften von Siliziumnitridschichten bemerkenswert. Sie weisen hohe Werte für die Härte (~19 GPa) und den Elastizitätsmodul (~150 GPa) auf, die etwa 2-5 bzw. 3 mal höher sind als die von Siliziumdioxid. Diese Eigenschaften tragen zu ihrer Langlebigkeit und Widerstandsfähigkeit gegen mechanische Beanspruchung bei und machen sie zu idealen Schutzschichten für integrierte Schaltungen.

Im optischen Bereich bieten Siliziumnitridschichten einen hohen Brechungsindex, der auf verschiedene Anwendungen zugeschnitten werden kann und von Siliziumnitrid (nD = 2) bis zu amorphem Silizium (nD = 3,5) reicht. Dank dieser Abstimmbarkeit und ihrer geringen optischen Absorption im sichtbaren und infraroten Spektralbereich eignen sie sich für eine Vielzahl optischer Anwendungen, darunter Antireflexbeschichtungen für Silizium-Solarzellen, die Herstellung von Lichtwellenleitern und die Entwicklung neuartiger photonischer und optoelektronischer Bauelemente.

Die Eigenschaften von Siliziumnitridschichten hängen auch stark von den Abscheidungsbedingungen ab, insbesondere bei Verfahren wie der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD). PECVD bietet den Vorteil niedriger Abscheidungstemperaturen (<400°C), was zu Schichten mit minimaler Pinhole-Dichte, ausgezeichneter Gleichmäßigkeit und hervorragender Stufenabdeckung führt. Diese Eigenschaften machen PECVD-abgeschiedene Siliziumnitridschichten zu einer bevorzugten Wahl für die letzte Schutzschicht in integrierten Schaltungen sowie für Anwendungen, die verschleißfeste und korrosionsbeständige Beschichtungen, Oberflächenpassivierung, Zwischenschichtisolierung und dielektrische Kapazität erfordern.

Dotierungstechnologie

Die chemische Niederdruck-Gasphasenabscheidung (Low Pressure Chemical Vapor Deposition, LPCVD) spielt bei der Halbleiterherstellung eine zentrale Rolle, indem sie Verunreinigungsatome wie Bor und Phosphor in das Siliziumsubstrat einbringt. Dieser als Dotierung bezeichnete Prozess ist entscheidend für die Modulation der elektrischen Leitfähigkeit von Silizium und beeinflusst damit kritische Parameter wie die Chipgeschwindigkeit und den Stromverbrauch.

Die Dotierung mit Bor erhöht die p-Typ-Leitfähigkeit, während Phosphor die n-Typ-Leitfähigkeit fördert. Diese Anpassungen sind entscheidend für die Schaffung der erforderlichen elektronischen Eigenschaften in Halbleiterbauelementen, die Funktionen wie Transistoren und Dioden ermöglichen. Durch die präzise Steuerung der Dotierung wird sichergestellt, dass die resultierenden Chips unter verschiedenen Bedingungen effizient arbeiten können, wodurch sowohl die Leistung als auch der Energieverbrauch optimiert werden.

Darüber hinaus sind die Gleichmäßigkeit und Präzision der LPCVD-Dotierungstechniken von größter Bedeutung. Jegliche Schwankungen im Dotierungsprozess können zu Unregelmäßigkeiten in der Chipleistung führen, was die Gesamtzuverlässigkeit und den Ertrag der Halbleiterproduktion beeinträchtigt. Daher ist die Fähigkeit der LPCVD, homogene Dotierungsverteilungen über große Wafer zu liefern, ein bedeutender Vorteil, insbesondere im Zusammenhang mit modernen integrierten Schaltungen mit hoher Dichte.

Zusammenfassend lässt sich sagen, dass die LPCVD-Dotierungstechnologie nicht nur ein additiver Prozess ist, sondern ein grundlegender Aspekt der Halbleitertechnik, der sich direkt auf die Funktionalität und Effizienz der elektronischen Endprodukte auswirkt.

Abscheidung von Metallschichten

Die chemische Niederdruck-Gasphasenabscheidung (LPCVD) spielt eine zentrale Rolle bei der Abscheidung von Metallschichten wie Wolfram und Titan, die als kritische Leitungskanäle für Chipverbindungen dienen. Bei diesem Verfahren werden geladene Ionen, häufig in Form von Elektronenstrahlen, verwendet, die das Substratmaterial in einer Vakuumkammer beschießen. Während die Elektronenstrahlen das Ausgangsmaterial verdampfen, verfestigt es sich zu einer dünnen Metallschicht auf der Substratoberfläche, die eine präzise und gleichmäßige Abscheidung gewährleistet.

Die Anwendungen für die Abscheidung dünner Metallschichten sind sehr vielfältig und reichen von der Halbleiterherstellung über faseroptische Systeme, industrielle Lasersysteme und medizinische Elektronik bis hin zu modernen optischen und bildgebenden Anwendungen. Bei der Halbleiterherstellung sind diese Metallschichten unverzichtbar, um die Leitfähigkeit und Zuverlässigkeit integrierter Schaltungen zu verbessern. Insbesondere die Elektronenstrahlverdampfung bietet eine vielseitige Lösung für die Abscheidung sowohl metallischer als auch dielektrischer Materialien und eignet sich daher für eine Reihe von Anwendungen wie Lift-off-Prozesse, ohmsche Kontakte, Isolierung und optische Beschichtungen.

Einer der Hauptvorteile der LPCVD bei der Abscheidung von Metallschichten ist die Fähigkeit, einen niedrigen Kammerdruck aufrechtzuerhalten, wodurch das Risiko chemischer Reaktionen zwischen den Hintergrundgasen und dem Schichtprozess minimiert wird. Diese kontrollierte Umgebung gewährleistet die Integrität und hohe Qualität der abgeschiedenen Metallschichten, die für die Leistung und Langlebigkeit elektronischer Geräte unerlässlich sind.

LPCVD-Betriebsprinzipien

Chemische Reaktionskontrolle

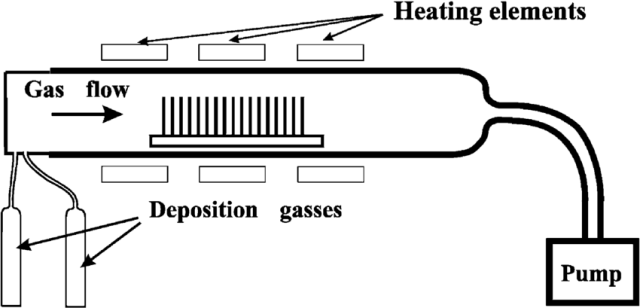

Im Bereich der chemischen Niederdruck-Gasphasenabscheidung (LPCVD) ist die sorgfältige Steuerung der chemischen Reaktionen von größter Bedeutung. Dieser Prozess hängt von der präzisen Steuerung von fünf kritischen Phasen ab: Gaszufuhr, Adsorption, Reaktion, Abscheidung und Restgasentfernung. Jeder Schritt ist eng miteinander verknüpft, um die erfolgreiche Bildung von hochwertigen Dünnschichten zu gewährleisten, die für Halbleiterbauelemente unerlässlich sind.

In der Phase der Gaszufuhr werden die gasförmigen Ausgangsstoffe bei niedrigem Druck in die Reaktionskammer eingeleitet. Diese Niederdruckumgebung ist von entscheidender Bedeutung, da sie die Geschwindigkeit und Homogenität der Reaktionen erhöht, die Wahrscheinlichkeit unerwünschter Nebenreaktionen minimiert und eine gleichmäßige Schichtabscheidung gewährleistet.

Nach der Gaszufuhr adsorbieren die Vorläufermoleküle an der Oberfläche des Substrats. Dieser Adsorptionsprozess ist ein heikles Gleichgewicht, bei dem sich die Moleküle an das Substrat anlagern müssen, ohne Cluster zu bilden, die die Gleichmäßigkeit des Films stören könnten.

Nach der Adsorption gehen die Vorläufermoleküle chemische Reaktionen ein, um neue Verbindungen zu bilden. Diese Reaktionen werden sorgfältig kontrolliert, um sicherzustellen, dass die gewünschten Schichteigenschaften, wie Dicke, Dichte und Zusammensetzung, erreicht werden. Dann folgt die Abscheidungsphase, in der sich die Reaktionsprodukte auf dem Substrat absetzen und den dünnen Film bilden.

Schließlich ist die Phase der Restgasentfernung für die Aufrechterhaltung der Prozessstabilität unerlässlich. Unreagierte Gase und Nebenprodukte werden aus der Kammer abgesaugt, um Verunreinigungen zu vermeiden und die Reinheit der abgeschiedenen Schicht zu gewährleisten. Diese sorgfältige Kontrolle der einzelnen Schritte garantiert die Herstellung hochwertiger Dünnschichten, die für die Leistung und Zuverlässigkeit von Halbleiterbauelementen unerlässlich sind.

Gastransport

Im Bereich der chemischen Niederdruck-Gasphasenabscheidung (LPCVD) ist der effiziente Transport von gasförmigen Vorläufersubstanzen ein entscheidender Aspekt, der sich direkt auf die Qualität und Homogenität der abgeschiedenen Schichten auswirkt. Diese Ausgangsstoffe, die in der Regel bei deutlich niedrigerem Druck als dem atmosphärischen Druck eingeleitet werden, spielen eine entscheidende Rolle bei der Verbesserung der Geschwindigkeit und der Gleichmäßigkeit der chemischen Reaktionen auf der Substratoberfläche.

Die Niederdruckumgebung in der LPCVD-Kammer wird sorgfältig kontrolliert, um sicherzustellen, dass die gasförmigen Vorläuferstoffe freier und gleichmäßiger über das Substrat diffundieren können. Diese Diffusion ist von entscheidender Bedeutung, da sie die Wahrscheinlichkeit von Reaktionshotspots minimiert und dadurch eine gleichmäßigere Schichtdicke und -zusammensetzung fördert. Der reduzierte Druck beschleunigt nicht nur die Reaktionskinetik, sondern erleichtert auch die Entfernung von Nebenprodukten und nicht umgesetzten Gasen, wodurch die Sauberkeit und Integrität des Abscheidungsprozesses erhalten bleibt.

Zur weiteren Veranschaulichung der Bedeutung des Gastransports bei der LPCVD seien die folgenden Schlüsselpunkte angeführt:

-

Druckregelung: Der Druck in der LPCVD-Kammer wird normalerweise im Bereich von 0,1 bis 10 Torr gehalten. Dieser niedrige Druck ermöglicht eine effiziente Gasdiffusion und minimiert den mittleren freien Weg der Gasmoleküle, so dass sie das Substrat gleichmäßig erreichen.

-

Gasfluss-Management: Eine präzise Steuerung der Gasdurchflussmengen ist unerlässlich. Dies beinhaltet den Einsatz von Massendurchflussreglern (MFCs), um die Zufuhr von Vorläufern zu dosieren und sicherzustellen, dass optimale Konzentrationen für die gewünschten chemischen Reaktionen aufrechterhalten werden.

-

Mischen und Homogenität: Die ordnungsgemäße Durchmischung der gasförmigen Ausgangsstoffe wird durch die Konstruktion des LPCVD-Reaktors erreicht. Techniken wie die laminare Strömung und der Einsatz von Leitblechen tragen zu einer homogenen Verteilung der Gase bei, die für eine gleichmäßige Schichtabscheidung unerlässlich ist.

Durch eine sorgfältige Steuerung des Transports und der Verteilung der gasförmigen Ausgangsstoffe können LPCVD-Prozesse das hohe Maß an Präzision und Konsistenz erreichen, das für die moderne Halbleiterfertigung erforderlich ist.

Adsorption und Reaktion

Bei der chemischen Niederdruck-Gasphasenabscheidung (LPCVD) werden die Vorläufermoleküle, bei denen es sich in der Regel um gasförmige Verbindungen handelt, bei niedrigem Druck in die Reaktionskammer eingeleitet. Diese Moleküle wandern dann in Richtung des Substrats, der Oberfläche, auf der die dünne Schicht abgeschieden werden soll. Auf dem Substrat angekommen, adsorbieren die Vorläufermoleküle an dessen Oberfläche, wobei sie je nach Art des Vorläufers und des Substratmaterials durch schwache van-der-Waals-Kräfte oder stärkere chemische Bindungen haften.

Sobald die Vorläufermoleküle adsorbiert sind, durchlaufen sie eine Reihe komplexer chemischer Reaktionen. Diese Reaktionen können das Brechen und Bilden von Bindungen beinhalten, was zur Umwandlung der Vorläufermoleküle in neue Verbindungen führt, die Bestandteil der Zusammensetzung der dünnen Schicht sind. Bei der Abscheidung von Siliziumoxid- (SiO₂) oder Siliziumnitridschichten (Si₃N₄) reagieren die Vorläufermoleküle beispielsweise mit dem Substrat oder untereinander, um die gewünschten Verbindungen zu bilden.

Die während der Adsorption ablaufenden Reaktionen sind stark von der Temperatur und dem Druck in der Reaktionskammer abhängig. In der Regel ermöglichen höhere Temperaturen schnellere und vollständigere Reaktionen, während ein niedriger Druck eine gleichmäßige Verteilung der Vorläufermoleküle und der Reaktionsprodukte gewährleistet. Diese kontrollierte Umgebung ist entscheidend für die Qualität und Konsistenz des abgeschiedenen Films.

Auch die Beschaffenheit des Substrats kann die Adsorptions- und Reaktionsprozesse beeinflussen. So kann ein Substrat mit hoher Oberflächenenergie die Vorläufermoleküle besser anziehen und festhalten, was effizientere Reaktionen begünstigt. Umgekehrt kann ein Substrat mit einer niedrigen Oberflächenenergie mehr Vorläufermoleküle oder zusätzliche Oberflächenbehandlungen erfordern, um den gleichen Grad der Filmabscheidung zu erreichen.

Zusammenfassend lässt sich sagen, dass die Adsorptions- und Reaktionsschritte bei der LPCVD von grundlegender Bedeutung für die Bildung hochwertiger Dünnschichten sind. Durch sorgfältige Steuerung der Bedingungen in der Reaktionskammer können die Hersteller diese Prozesse optimieren, um die gewünschten Schichteigenschaften zu erzielen, die für die Leistung und Zuverlässigkeit von Halbleiterbauelementen entscheidend sind.

Abscheidung und Gasentfernung

Bei der chemischen Niederdruck-Gasphasenabscheidung (LPCVD) ist die Bildung dünner Schichten auf dem Substrat ein entscheidender Schritt. Dieser Prozess umfasst mehrere komplizierte Phasen, beginnend mit der Einführung von gasförmigen Vorläufersubstanzen, ihrer Adsorption auf dem Substrat und den anschließenden chemischen Reaktionen, die zur Abscheidung der Reaktionsprodukte führen. Die Abscheidung selbst ist ein sorgfältig kontrollierter Vorgang, bei dem sich die neu gebildeten Verbindungen gleichmäßig auf der Substratoberfläche absetzen und die gewünschte Schichtdicke und -eigenschaften gewährleisten.

Der Prozess ist jedoch nicht vollständig ohne die Entfernung von nicht umgesetzten Gasen und Nebenprodukten. Diese Restgase können, wenn sie nicht wirksam entfernt werden, zu Defekten in der abgeschiedenen Schicht führen und die Gesamtqualität und Stabilität des Halbleiterbauelements beeinträchtigen. Daher ist ein robustes Gasentfernungssystem unerlässlich, um die Integrität des LPCVD-Prozesses zu gewährleisten. Dieses System umfasst in der Regel Vakuumpumpen und Gaswäscher, die die nicht umgesetzten Gase effizient absaugen und so sicherstellen, dass die Abscheidungsumgebung stabil und für eine qualitativ hochwertige Schichtbildung förderlich bleibt.

Die Bedeutung einer effektiven Gasentfernung kann gar nicht hoch genug eingeschätzt werden, da sie sich direkt auf die Gleichmäßigkeit und Konsistenz der abgeschiedenen Schichten auswirkt. Durch die Aufrechterhaltung einer sauberen und kontrollierten Umgebung kann mit dem LPCVD-Verfahren die für die moderne Halbleiterherstellung erforderliche präzise Abscheidung von Dünnschichten erreicht werden, was zur Leistung und Zuverlässigkeit der endgültigen Chip-Produkte beiträgt.

LPCVD-Maschinentypen

Vertikale LPCVD

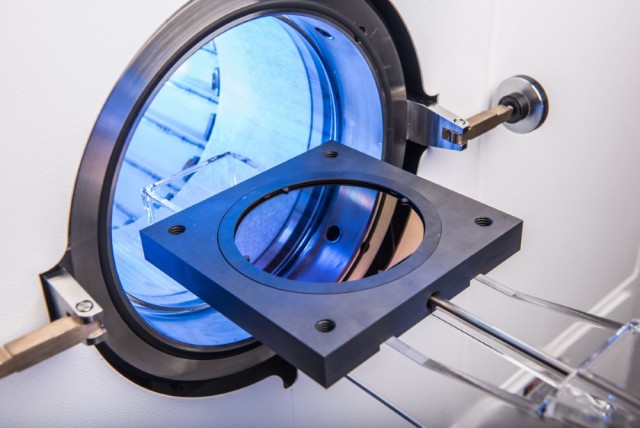

Vertikale LPCVD-Anlagen (Low Pressure Chemical Vapor Deposition) sind für ihre außergewöhnliche Gleichmäßigkeit und Produktivität bekannt und daher ideal für die Halbleiterfertigung im großen Maßstab. Diese Systeme arbeiten unter subatmosphärischem Druck und ermöglichen eine präzise Steuerung der Temperatur und des Gasflusses, die für eine hochwertige Dünnschichtabscheidung entscheidend sind. Die vertikale Konfiguration dieser Systeme gewährleistet, dass die Wachstumsrate in erster Linie durch die Oberflächenreaktion begrenzt wird, die stark temperaturabhängig ist. Diese Konfiguration ermöglicht auch eine hervorragende Gleichmäßigkeit innerhalb der Wafer, von Wafer zu Wafer und von Lauf zu Lauf, was für eine gleichbleibende Produktqualität entscheidend ist.

Die vertikale Ausrichtung von LPCVD-Anlagen ist besonders vorteilhaft für die Großproduktion, da mehrere Wafer gleichzeitig bearbeitet werden können, was den Durchsatz erhöht. Dieses Design minimiert das Risiko eines ungleichmäßigen Schichtabtrags, der bei Anlagen, die bei extrem hohen Temperaturen arbeiten, auftreten kann. Durch die Aufrechterhaltung optimaler Prozessbedingungen können vertikale LPCVD-Anlagen ein Gleichgewicht zwischen hohem Durchsatz und hervorragender Schichtqualität erreichen, was sie für die moderne Halbleiterherstellung unverzichtbar macht.

Darüber hinaus wird durch die präzise Steuerung des LPCVD-Prozesses, einschließlich Gaszufuhr, Adsorption, Reaktion, Abscheidung und Restgasentfernung, sichergestellt, dass die abgeschiedenen Schichten den strengen Anforderungen der Halbleiterherstellung genügen. Dieses Maß an Kontrolle ist für die Herstellung von Hochleistungs-Chips, die in einer Vielzahl von elektronischen Geräten verwendet werden, unerlässlich. Die Möglichkeit, verschiedene Dünnschichten wie Siliziumoxid, Siliziumnitrid und Metallschichten abzuscheiden, unterstreicht die Vielseitigkeit und Bedeutung der vertikalen LPCVD-Anlagen für die Halbleiterindustrie.

Horizontale LPCVD

Horizontale LPCVD-Anlagen (Low Pressure Chemical Vapor Deposition) zeichnen sich durch ihre Einfachheit und Kosteneffizienz aus und sind daher ideal für Forschung und Entwicklung (F&E) im kleinen Maßstab oder für Spezialanwendungen. Im Gegensatz zu ihren vertikalen Gegenstücken, die für die Großproduktion optimiert sind, sind horizontale LPCVD-Anlagen anpassungsfähiger und weniger komplex. Diese Anpassungsfähigkeit ist besonders in Szenarien von Vorteil, in denen Flexibilität und schnelles Prototyping entscheidend sind.

Die horizontale Konfiguration dieser Systeme verbessert den Gasdiffusionskoeffizienten und den mittleren freien Weg innerhalb der Reaktionskammer. Dadurch werden die Gleichmäßigkeit des Films, die Gleichmäßigkeit des spezifischen Widerstands und die Fähigkeit, Gräben zu füllen, erheblich verbessert. Die Niederdruckumgebung beschleunigt nicht nur den Gastransport, sondern erleichtert auch die schnelle Entfernung von Verunreinigungen und Reaktionsnebenprodukten, wodurch die Selbstdotierung minimiert und die Gesamteffizienz der Produktion erhöht wird.

Darüber hinaus benötigen horizontale LPCVD-Anlagen keine Trägergase, was das Risiko einer Partikelkontamination deutlich verringert. Dies macht sie besonders attraktiv für den Einsatz in der hochwertigen Halbleiterfertigung, wo die Abscheidung von makellosen Dünnschichten von größter Bedeutung ist. Das Fehlen von Trägergasen führt auch zu niedrigeren Betriebskosten und einer geringeren Umweltbelastung, was ebenfalls zu ihrer Kosteneffizienz beiträgt.

Zusammenfassend lässt sich sagen, dass horizontale LPCVD-Anlagen eine ausgewogene Mischung aus Effizienz, Flexibilität und Kosteneffizienz bieten, was sie zu einer bevorzugten Wahl für F&E-Umgebungen und spezielle Fertigungsanforderungen macht. Ihre einzigartigen Konstruktionsmerkmale gewährleisten eine qualitativ hochwertige Schichtabscheidung bei gleichzeitiger Aufrechterhaltung eines rationellen und wirtschaftlichen Betriebs.

Die Zukunft der LPCVD

Technologische Innovationen

Kontinuierliche Fortschritte bei der Konstruktion von Anlagen und Prozessparametern sind entscheidend für die Verbesserung der Präzision und Effizienz von LPCVD-Anlagen (Low Pressure Chemical Vapor Deposition). Diese Innovationen sind nicht nur inkrementell, sondern transformativ und zielen darauf ab, die Grenzen des Möglichen in der Halbleiterfertigung zu erweitern.

Einer der Hauptschwerpunkte ist die Optimierung der Reaktorgeometrien. Herkömmliche vertikale und horizontale LPCVD-Systeme werden mit neuartigen Konstruktionen neu konzipiert, die die Gleichmäßigkeit des Gasflusses verbessern und tote Zonen innerhalb des Reaktors reduzieren. Dadurch wird sichergestellt, dass jeder Wafer eine gleichmäßige Abscheidungsschicht erhält, was die Gesamtausbeute und die Qualität der Halbleiterbauelemente verbessert.

Parallel dazu werden konzertierte Anstrengungen unternommen, um fortschrittliche Automatisierungs- und Kontrollsysteme zu integrieren. Diese Systeme nutzen künstliche Intelligenz und Algorithmen des maschinellen Lernens, um Prozessparameter dynamisch und in Echtzeit anzupassen. KI-gesteuerte Prognosemodelle können beispielsweise potenzielle Prozessabweichungen vorhersehen und abmildern und so sicherstellen, dass der Abscheidungsprozess stabil bleibt und die gewünschten Spezifikationen eingehalten werden.

Darüber hinaus wird die LPCVD durch die Entwicklung neuer Materialien und Ausgangsstoffe revolutioniert. Traditionelle siliziumbasierte Schichten werden durch neuartige Materialien wie zweidimensionale Materialien und High-K-Dielektrika ergänzt. Diese Materialien bieten überlegene elektrische und thermische Eigenschaften und ermöglichen die Herstellung von effizienteren und leistungsfähigeren Halbleiterbauelementen.

Die Synergie zwischen diesen technologischen Fortschritten treibt die Zukunft der LPCVD voran und macht sie nicht nur zu einem Eckpfeiler der heutigen Halbleiterherstellung, sondern auch zu einem wichtigen Wegbereiter für die nächste Generation von elektronischen Geräten.

Neue Anwendungen

Die LPCVD entwickelt sich nicht nur bei den traditionellen Halbleitermaterialien weiter, sondern stößt auch in neue Bereiche vor, insbesondere bei der Integration von zweidimensionalen Materialien und High-k-Dielektrika. Diese neuen Materialien stellen einzigartige Herausforderungen und Möglichkeiten dar und verschieben die Grenzen dessen, was LPCVD erreichen kann.

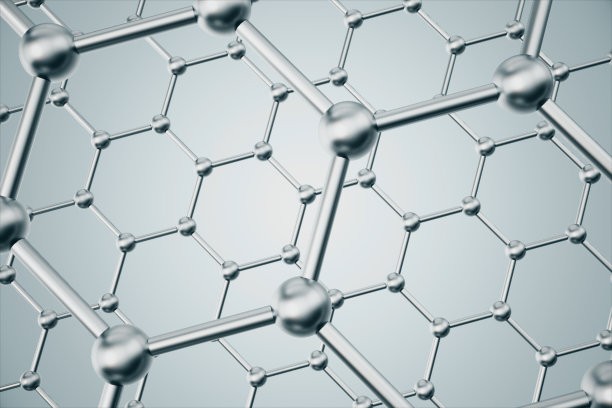

Zweidimensionale Materialien

Die Erforschung zweidimensionaler Materialien, wie Graphen und Übergangsmetall-Dichalcogenide (TMD), revolutioniert die Halbleiterindustrie. Diese Materialien bieten außergewöhnliche elektrische und thermische Eigenschaften, die sie ideal für die nächste Generation von Bauelementen machen. Die präzise Kontrolle der LPCVD über die Abscheidung dünner Schichten ist entscheidend für die gleichmäßige und defektfreie Schichtung dieser oft nur wenige Atome dicken Materialien. Diese Fähigkeit gewährleistet, dass die komplizierten Strukturen, die für moderne Transistoren und Sensoren erforderlich sind, mit hoher Genauigkeit hergestellt werden können.

Hoch-k-Dielektrika

Hoch-k-Dielektrika, also Materialien mit einer hohen Dielektrizitätskonstante, sind für die Verbesserung der Leistung und Energieeffizienz moderner Transistoren unerlässlich. Die Fähigkeit der LPCVD, diese Materialien mit hoher Gleichmäßigkeit und geringer Defektdichte abzuscheiden, ist von entscheidender Bedeutung für ihre effektive Integration in Halbleiterbauelemente. Durch den Einsatz von LPCVD können die Hersteller die erforderlichen dünnen und dennoch robusten dielektrischen Schichten herstellen, die die Gate-Isolierung verbessern und Leckströme reduzieren. Dies ist besonders wichtig, da die Transistoren immer kleiner werden und daher Materialien mit besseren dielektrischen Eigenschaften erforderlich sind.

Zusammenfassend lässt sich sagen, dass die Ausweitung der LPCVD auf diese neuen Materialien nicht nur ihre Vielseitigkeit unter Beweis stellt, sondern sie auch zu einem wichtigen Wegbereiter für zukünftige Halbleiterinnovationen macht.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Ähnliche Artikel

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden

- Warum PECVD für die Herstellung mikroelektronischer Geräte unerlässlich ist

- Vergleich der Leistung von PECVD und HPCVD in Beschichtungsanwendungen

- CVD-Maschinen für die Dünnschichtabscheidung

- Die Rolle von Plasma in PECVD-Beschichtungen