Einführung in tragbare Schichtdickenmessgeräte

Handmessgeräte für die Schichtdicke spielen eine wichtige Rolle bei der Sicherstellung der Qualität und der Einhaltung von Industriestandards in verschiedenen Sektoren, einschließlich der Galvanotechnik, der Automobilindustrie und industrieller Anwendungen. Dieser Leitfaden befasst sich mit den Feinheiten dieser Messgeräte und untersucht ihre Typen, Prinzipien und Anwendungen. Darüber hinaus gibt es praktische Tipps für den effektiven Einsatz, Fallstudien über erfolgreiche Implementierungen und Einblicke in zukünftige Trends bei der Schichtdickenmessung. Durch die Beherrschung des Einsatzes von Handmessgeräten können die Leser die Qualitätskontrolle verbessern, Kosten senken und ihre Prozesse optimieren. Dieser umfassende Leitfaden ist ein unschätzbares Hilfsmittel für alle, die sich mit Schichtdickenmessung und Qualitätssicherung beschäftigen.

Arten von Handmessgeräten für die Schichtdickenmessung

Handmessgeräte für die Schichtdicke sind unverzichtbare Hilfsmittel in verschiedenen Industriezweigen wie der Galvanotechnik, der Automobilindustrie und der industriellen Lackierung. Diese Messgeräte gewährleisten die präzise Messung der Schichtdicke, die für die Haltbarkeit und Leistung der beschichteten Materialien entscheidend ist. Es gibt drei Haupttypen von tragbaren Schichtdickenmessgeräten: magnetische, Wirbelstrom- und Ultraschallgeräte. Jede Methode hat ihre eigenen Prinzipien und Anwendungen und eignet sich daher für unterschiedliche Materialien und Beschichtungsarten.

Magnetische Messgeräte

Magnetische Messgeräte werden in erster Linie für die Messung der Dicke von nichtmagnetischen Schichten auf magnetischen Substraten wie Stahl und Eisen verwendet. Diese Messgeräte arbeiten nach dem Prinzip der magnetischen Anziehung oder der magnetischen Induktion. Bei der Methode der magnetischen Anziehung misst das Messgerät den Abstand zwischen der Sonde und dem Substrat anhand der Stärke der Magnetkraft. Bei der Methode der magnetischen Induktion hingegen wird die Änderung des Magnetfelds gemessen, die durch die Dicke der Beschichtung verursacht wird. Magnetische Messgeräte sind sehr genau und eignen sich ideal für Anwendungen, bei denen das Substrat ferromagnetisch ist.

Wirbelstrom-Messgeräte

Wirbelstrommessgeräte sind für die Messung der Dicke von nichtleitenden Beschichtungen auf leitenden Metallsubstraten konzipiert. Diese Messgeräte arbeiten durch die Erzeugung eines elektromagnetischen Feldes, das Wirbelströme in dem leitfähigen Substrat induziert. Die Stärke dieser Ströme ist umgekehrt proportional zum Abstand zwischen der Sonde und dem Substrat, was eine genaue Messung der Schichtdicke ermöglicht. Wirbelstrommessgeräte eignen sich für nicht ferromagnetische Metalle wie Aluminium und Kupfer und sind im Vergleich zu magnetischen Messgeräten weniger genau.

Ultraschallmessgeräte

Ultraschallmessgeräte nutzen das Prinzip der Reflexion von Ultraschallimpulsen, um die Dicke von Beschichtungen zu messen. Diese Messgeräte senden Ultraschallimpulse von einer Sonde aus, die sich durch die Beschichtung bewegen und zurück reflektiert werden, wenn sie die Substratoberfläche erreichen. Durch die Messung der Zeit, die der Impuls für den Durchgang und die Rückkehr benötigt, kann das Messgerät die Dicke der Beschichtung berechnen. Ultraschallmessgeräte sind vielseitig und können für eine Vielzahl von Materialien eingesetzt werden, darunter Metalle, Kunststoffe und Verbundwerkstoffe. Sie sind besonders nützlich für die Messung der Dicke von Beschichtungen auf komplexen Geometrien oder in Fällen, in denen andere Methoden nicht anwendbar sind.

Anwendungen und Eignung

Jede Art von Schichtdickenmessgerät eignet sich am besten für bestimmte Anwendungen, je nach Material und Art der Beschichtung. Magnetische Messgeräte sind ideal für Industrien, die mit Stahl- und Eisensubstraten arbeiten, wie z.B. die Automobil- und Bauindustrie. Wirbelstrommessgeräte sind eher in der Luft- und Raumfahrt und in der Elektronikindustrie einsetzbar, wo nicht-ferromagnetische Metalle vorherrschen. Ultraschallmessgeräte finden aufgrund ihrer Vielseitigkeit und ihrer Fähigkeit, die Dicke auf verschiedenen Substraten und Geometrien zu messen, in einem breiteren Spektrum von Branchen Anwendung.

Zusammenfassend lässt sich sagen, dass die Wahl eines tragbaren Schichtdickenmessgeräts von den spezifischen Anforderungen der Anwendung abhängt, einschließlich der Art des Substrats und der Beschichtung, der erforderlichen Genauigkeit und der Betriebsumgebung. Wenn man die Prinzipien und Anwendungen von Magnet-, Wirbelstrom- und Ultraschallmessgeräten versteht, kann die Industrie die Qualität und Haltbarkeit ihrer Beschichtungen sicherstellen und so die Leistung und Langlebigkeit ihrer Produkte verbessern.

Auswahl des richtigen Handmessgeräts für Ihre Anwendung

Die Wahl des richtigen Handmessgeräts für die Messung der Schichtdicke ist entscheidend für die Gewährleistung der Qualität und Leistung von Beschichtungen in verschiedenen Branchen. Die Wahl des Messgeräts hängt von mehreren Faktoren ab, darunter die Art der Beschichtung, das Substratmaterial und die erforderliche Präzision.

Verständnis der Beschichtungs- und Substrattypen

Verschiedene Beschichtungen erfordern unterschiedliche Messverfahren. So können beispielsweise galvanisierte Materialien und metallische Beschichtungen auf magnetischen Substraten mit magnetischer Induktion oder Wirbelstromverfahren gemessen werden. Diese Methoden sind für Beschichtungen wie Farbe, Kunststoff, Keramik und Gummi auf Materialien wie Stahl und Eisen geeignet. Für nichtmagnetische Beschichtungen auf nichtmagnetischen Metallsubstraten, wie Emaille oder Gummi auf Kupfer, Aluminium oder Zink, sind dagegen alternative Messverfahren wie Ultraschall oder Röntgenfluoreszenz (XRF) erforderlich.

Präzision und Messbereich

Die Präzision des Messgeräts ist ein entscheidender Faktor, insbesondere in Branchen, in denen selbst geringe Abweichungen in der Schichtdicke die Produktleistung erheblich beeinträchtigen können. Handgehaltene RFA-Geräte können beispielsweise Metall- oder Legierungsbeschichtungen mit einer Dicke von 0,001 μm bis 50 μm messen und eignen sich damit für ein breites Spektrum von Anwendungen. Ultraschall-Dickenmessgeräte hingegen messen die Dicke verschiedener Materialien auf der Grundlage der Zeit, die die Ultraschallwellen benötigen, um sie zu durchdringen.

Tragbarkeit und Benutzerfreundlichkeit

Handmessgeräte werden wegen ihrer Tragbarkeit bevorzugt, da sie Messungen direkt an großen oder schweren Teilen ermöglichen, die sich nicht leicht bewegen oder unter ein Tischgerät legen lassen. Diese Eigenschaft ist besonders bei Prüfungen während des Betriebs und bei der Überwachung der Lieferkette von Vorteil. Die Benutzerfreundlichkeit ist ebenfalls ein wichtiger Aspekt, da einfach zu bedienende Geräte die Wahrscheinlichkeit von Benutzerfehlern verringern und die Effizienz des Messprozesses verbessern können.

Vergleich zwischen stationären und tragbaren RFA-Geräten

Sowohl stationäre als auch tragbare RFA-Geräte können zwar die Schichtdicke und -zusammensetzung messen, unterscheiden sich aber in ihren Fähigkeiten und Anwendungen. Tisch-RFA-Analysatoren bieten eine höhere Präzision und eignen sich besser für komplexe mehrschichtige Beschichtungsanwendungen, da sie dickere Schichten messen können. Sie können mit fortschrittlichen Funktionen wie motorisierten Probentischen und Kalibrierungswerkzeugen für eine wiederholbare Positionierung ausgestattet sein. Handgehaltene RFA-Geräte zeichnen sich jedoch durch ihre Tragbarkeit und ihre Fähigkeit aus, Teile zu messen, die für Tischgeräte zu groß oder zu schwer sind.

Aperturtechnologien: Kapillaroptiken vs. Kollimatoren

Die Wahl zwischen Kapillaroptiken und Kollimatoren in Tisch-RFA-Spektrometern hängt von der Größe des Teils oder der Komponente und der Schichtdicke ab, die analysiert werden muss. Kollimatoren werden in der Regel für größere Teile oder dickere Beschichtungen verwendet, während Kapillaroptiken besser für kleinere Teile oder dünnere Beschichtungen geeignet sind.

Betriebliche Überlegungen

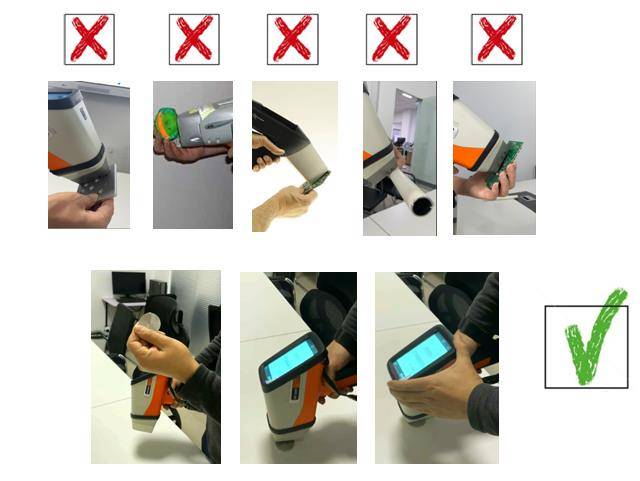

Bei der Verwendung von tragbaren Schichtdickenmessgeräten sind Faktoren wie die magnetischen Eigenschaften des Grundmetalls, die Oberflächenkrümmung und die Mindestdicke des Substrats zu berücksichtigen. Eine ordnungsgemäße Kalibrierung und Bedienung, einschließlich der richtigen Ausrichtung und des richtigen Drucks der Sonde, sind für genaue Messungen unerlässlich.

Die Wahl des richtigen Handmessgeräts für Ihre Anwendung erfordert eine sorgfältige Abwägung der Beschichtungs- und Substrattypen, der erforderlichen Präzision und der Betriebsumgebung. Durch die Auswahl eines Messgeräts, das diesen Faktoren entspricht, können Sie genaue und zuverlässige Messungen gewährleisten, die den spezifischen Anforderungen Ihrer Branche gerecht werden.

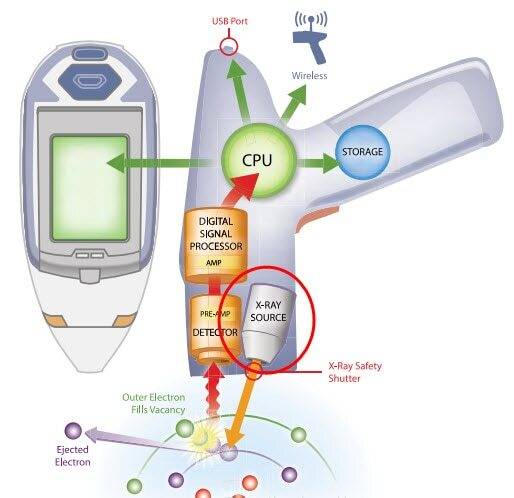

Fortschrittliche Funktionen und Technologien bei Handmessgeräten

Handmessgeräte haben den Bereich der Schichtdickenmessung revolutioniert und bieten fortschrittliche Funktionen und Technologien, die die Genauigkeit und Effizienz verbessern. Eine der Schlüsseltechnologien, die in diese Geräte integriert sind, ist die Röntgenfluoreszenz (XRF). Die RFA-Technologie ermöglicht die zerstörungsfreie Prüfung von Metall- oder Legierungsbeschichtungen mit einer Dicke von ca. 0,001μm bis 50μm (0,05-2000μin), unabhängig vom Trägermaterial, das aus Metall, Polymer, Keramik oder Glas bestehen kann.

Benchtop- vs. Hand-RFA-Geräte

Tisch-RFA-Spektrometer sind ideal für die Messung der Schichtdicke und der Zusammensetzung von ein- und mehrlagigen Beschichtungen auf kleinen Teilen oder bestimmten Bereichen auf großen Teilen. Sie können mit hochpräzisen motorisierten Probentischen, einstellbarer Beleuchtung und zoombare Kameras ausgestattet werden, was ihre Fähigkeit zu automatisierten und wiederholbaren Messungen erhöht. Allerdings müssen die Teile unter dem Gerät platziert werden, was bei großen oder schweren Teilen möglicherweise nicht machbar ist.

Handgehaltene RFA-Geräte hingegen bieten eine beispiellose Mobilität und sind für die Messung der Schichtdicke und -zusammensetzung auf großen Teilen direkt vor Ort ausgelegt. Sie sind besonders nützlich für Inspektionen während des Betriebs und die Überwachung der Lieferkette, wenn es unpraktisch ist, das Teil zum Gerät zu bringen. Trotz ihrer Mobilität messen Handgeräte im Vergleich zu Tischgeräten in der Regel dünnere Beschichtungen, so dass sie für komplexe Mehrschichtanwendungen weniger geeignet sind.

Kapillaroptiken vs. Kollimatoren

Die Wahl zwischen Kapillaroptiken und Kollimatoren in Tisch-RFA-Spektrometern hängt von der Größe des Teils oder der Komponente und der zu analysierenden Schichtdicke ab. Kollimatoren, die in kreisförmiger und rechteckiger Form erhältlich sind, eignen sich für Teile bis zu einer Größe von etwa 100μm (4mil) und können die Präzision optimieren und gleichzeitig eine schnelle Analyse ermöglichen. Sie werden üblicherweise in tragbaren RFA-Analysegeräten mit einer Messfleckgröße von etwa 1-3 mm verwendet.

Kapillaroptiken hingegen sind ideal für Teile, die kleiner als 100μm (4mil) sind, und für Beschichtungsanwendungen im Nanometerbereich. Bei diesen Optiken werden spezielle Glasröhren in einer konischen Struktur verwendet, um Röntgenstrahlen auf einen kleineren Punkt zu fokussieren, was die Präzision bei winzigen Prüfpunkten erhöht. Diese Technologie ist entscheidend für die detaillierte Analyse dünner Schichten.

Elektromagnetische Induktions-Schichtdickenmessgeräte

Eine weitere Technologie, die bei tragbaren Schichtdickenmessgeräten zum Einsatz kommt, ist die elektromagnetische Induktion, bei der die Dicke von organischen Beschichtungen und Eloxalschichten mittels magnetischer Induktion oder Wirbelstromtechnik gemessen wird. Diese Messgeräte sind besonders nützlich für die Messung größerer Teile (mehr als 5 mm oder 0,2 Zoll) und können ein ergänzendes Werkzeug zu XRF-Analysatoren sein, um verschiedene Industriespezifikationen wie ASTM B499, ASTM E376 und ASTM B244 zu erfüllen.

Fazit

Die Integration fortschrittlicher Technologien wie XRF, Kapillaroptik und elektromagnetische Induktion in Handmessgeräte hat die Effizienz und Genauigkeit von Schichtdickenmessungen erheblich verbessert. Diese Technologien erleichtern nicht nur die Analyse vor Ort, sondern gewährleisten auch, dass die Messungen den internationalen Normen wie ASTM B568, ISO 3497 und DIN 50987 entsprechen. Da die Nachfrage nach präzisen und effizienten Beschichtungsanalysen weiter steigt, werden die Fortschritte in der Handmessgerätetechnologie zweifellos eine entscheidende Rolle bei der Erfüllung dieser Branchenanforderungen spielen.

Praktische Tipps für den Einsatz von Handmessgeräten für die Schichtdickenmessung

Handmessgeräte für die Schichtdicke sind in der Beschichtungsindustrie unverzichtbar, denn sie ermöglichen die zerstörungsfreie Messung der Schichtdicke von Trockenlacken auf verschiedenen Oberflächen. Diese Geräte sind besonders wertvoll, da sie das zu prüfende Material nicht beschädigen und der Messvorgang somit einfach und bequem ist. Im Folgenden werden wir uns mit praktischen Ratschlägen zur effektiven Verwendung dieser Messgeräte befassen, wobei wir uns auf die Kalibrierung, Wartung und Fehlerbehebung allgemeiner Probleme sowie auf die Bedeutung der richtigen Handhabung und Lagerung zur Aufrechterhaltung der Gerätegenauigkeit konzentrieren.

Kalibrierung und Messgenauigkeit

Die Genauigkeit eines Schichtdickenmessgeräts ist von größter Bedeutung, und eine ordnungsgemäße Kalibrierung ist der erste Schritt zur Gewährleistung zuverlässiger Messungen. Jedes Messgerät hat spezifische Anforderungen für die Kalibrierung, die oft die Verwendung von Standard-Kalibrierfolien oder -platten beinhalten, die dem erwarteten Bereich der zu messenden Beschichtungen entsprechen. Es ist wichtig, das Messgerät in einer Umgebung zu kalibrieren, die dem Einsatzort ähnlich ist, da Faktoren wie Temperatur und Feuchtigkeit die Messwerte beeinflussen können.

Bei der Messung ist es wichtig, den richtigen Sondentyp für die zu prüfende Beschichtung und das Substrat auszuwählen. So werden beispielsweise magnetische Messgeräte für nichtmagnetische Beschichtungen auf magnetischen Substraten verwendet, während Wirbelstrommessgeräte für nichtleitende Beschichtungen auf nichtmagnetischen Metallsubstraten eingesetzt werden. Messfehler können auch dadurch vermieden werden, dass die Sonde sauber und frei von Verunreinigungen ist.

Wartung und Fehlersuche

Regelmäßige Wartung von Handmessgeräten für die Schichtdicke ist wichtig, damit sie optimal funktionieren. Dazu gehören die Reinigung der Sonde und des Messgerätgehäuses, die Überprüfung auf physische Schäden und die Sicherstellung, dass die Batterie in gutem Zustand ist. Wenn das Messgerät keine genauen Messwerte liefert, muss es möglicherweise neu kalibriert oder repariert werden. Zu den häufigsten Problemen gehören die Abnutzung der Sonde, der Ausfall der Batterie und Schäden an den internen Komponenten des Messgeräts.

Richtige Handhabung und Lagerung

Um die Genauigkeit des Schichtdickenmessgeräts aufrechtzuerhalten, ist es wichtig, es mit Sorgfalt zu behandeln. Lassen Sie das Messgerät nicht fallen und setzen Sie es keinen starken Stößen aus, da dies die empfindlichen internen Komponenten beschädigen kann. Wenn Sie das Messgerät nicht benutzen, bewahren Sie es an einem trockenen, kühlen Ort auf, fern von direktem Sonnenlicht und extremen Temperaturen. Dies trägt dazu bei, Schäden an den elektronischen Komponenten zu vermeiden und die Lebensdauer des Messgeräts zu verlängern.

Anwendung in verschiedenen Branchen

Handgehaltene Schichtdickenmessgeräte sind vielseitige Werkzeuge, die in verschiedenen Branchen eingesetzt werden. In der Metallveredelung stellen diese Messgeräte sicher, dass die Dicke von galvanischen oder galvanischen Beschichtungen genau kontrolliert wird, um Fehler im Endprodukt zu vermeiden. In der Automobilindustrie werden sie zur Messung von Lack- und Pulverbeschichtungen eingesetzt, die nicht nur ästhetisch ansprechend sind, sondern auch einen wichtigen Oberflächenschutz gegen Verschleiß und Rost bieten.

Fazit

Abschließend lässt sich sagen, dass tragbare Schichtdickenmessgeräte unschätzbare Werkzeuge sind, die eine sorgfältige Handhabung, regelmäßige Wartung und ordnungsgemäße Kalibrierung erfordern, um genaue und zuverlässige Messungen zu gewährleisten. Durch Befolgung dieser praktischen Tipps können Anwender die Effektivität ihrer Messgeräte maximieren und die Qualität von Beschichtungen bei verschiedenen Anwendungen sicherstellen. Ob in der Industrie oder in Autolackierereien, diese Messgeräte spielen eine entscheidende Rolle bei der Aufrechterhaltung der Integrität und Leistung von beschichteten Oberflächen.

Zukünftige Trends in der handgeführten Schichtdickenmessung

Der Bereich der Schichtdickenmessung entwickelt sich rasant weiter, angetrieben von Fortschritten in der Sensortechnologie, der Datenanalyse und der Integration mit anderen Qualitätskontrollsystemen. Handgehaltene Legierungsanalysatoren, die früher in erster Linie für die Analyse der Materialzusammensetzung verwendet wurden, werden nun zunehmend für die Messung der Schichtdicke in verschiedenen Branchen eingesetzt.

Fortschritte in der Sensortechnologie

Handgehaltene Legierungsanalysatoren, die mit Röntgenfluoreszenz (XRF)-Technologie ausgestattet sind, stehen an der Spitze der Schichtdickenmessung. Diese Geräte können die Dicke von Metall-, Kunststoff-, Glas- und sogar Holzbeschichtungen genau messen. Der Einsatz der Röntgenfluoreszenztechnologie ermöglicht eine zerstörungsfreie Prüfung, die innerhalb von Sekunden Ergebnisse liefert, ohne das Prüfmaterial zu beschädigen. Diese Effizienz ist in Produktionsumgebungen, in denen die Qualitätskontrolle von größter Bedeutung ist, entscheidend.

Jüngste Entwicklungen in der Aperturtechnik, wie Kapillaroptiken und Kollimatoren, haben die Präzision und Vielseitigkeit tragbarer RFA-Analysatoren verbessert. Kapillaroptiken eignen sich besonders gut für die Analyse von Beschichtungen im Nanometerbereich und sind daher ideal für Anwendungen, die eine hohe Präzision erfordern. Umgekehrt bieten Kollimatoren eine Reihe von Spotgrößen, die die Präzision für größere Teile oder Bereiche optimieren.

Integration mit Qualitätskontrollsystemen

Die Integration von tragbaren Schichtdickenmessgeräten in umfassendere Qualitätskontrollsysteme ist ein wichtiger Trend. Diese Geräte können jetzt nahtlos mit Datenmanagementsystemen verbunden werden, was eine Echtzeitüberwachung und -analyse der Schichtdicke über mehrere Produktionsstufen hinweg ermöglicht. Diese Integration steigert nicht nur die Effizienz des Beschichtungsprozesses, sondern gewährleistet auch die Einhaltung von Industrienormen wie ASTM B568, ISO 3497 und DIN 50987.

Datenanalyse und Berichterstellung

Fortschritte bei den Datenanalysetools verändern die Art und Weise, wie Schichtdickendaten interpretiert und genutzt werden. Moderne Handmessgeräte sind mit hochentwickelter Software ausgestattet, die Daten analysieren, Berichte erstellen und Trends oder Anomalien in der Schichtdicke erkennen kann. Diese Fähigkeit ist von unschätzbarem Wert für die vorbeugende Wartung und Prozessoptimierung und hilft Herstellern, potenzielle Probleme proaktiv anzugehen, bevor sie die Produktqualität beeinträchtigen.

Elektromagnetische Induktionsmessgeräte

Ergänzend zur XRF-Technologie bieten elektromagnetische Induktionsmessgeräte eine weitere Methode zur Messung der Schichtdicke, die sich besonders für größere Teile eignet. Diese Messgeräte verwenden magnetische Induktion oder Wirbelstromtechnologie, um die Dicke von organischen Beschichtungen und Eloxalschichten zu messen. Die Integration dieser Messgeräte mit XRF-Analysatoren bietet eine umfassende Lösung für die Messung der Schichtdicke bei verschiedenen Materialien und Anwendungen.

Ausblick auf die Zukunft

Die Zukunft der handgeführten Schichtdickenmessung wird wahrscheinlich weitere Fortschritte bei der Miniaturisierung, Automatisierung und Konnektivität bringen. Innovationen in der Sensortechnologie werden die Genauigkeit und Geschwindigkeit der Messungen weiter verbessern, während verbesserte Anschlussmöglichkeiten eine anspruchsvollere Integration in Fertigungsprozesse und Qualitätskontrollsysteme ermöglichen werden.

Zusammenfassend lässt sich sagen, dass die Entwicklung der tragbaren Schichtdickenmessgeräte ein Beleg für die Dynamik der industriellen Qualitätskontrolle ist. In dem Maße, wie diese Geräte immer ausgefeilter und integrierter werden, werden sie eine immer wichtigere Rolle bei der Gewährleistung der Qualität und Zuverlässigkeit beschichteter Produkte in einer Vielzahl von Branchen spielen.

Schlussfolgerung und Empfehlungen

Zusammenfassend lässt sich sagen, dass die BeherrschungHandmessgeräte für die Schichtdicke für die Gewährleistung von Qualität und Effizienz in verschiedenen Industriezweigen unerlässlich. Durch das Verständnis der verschiedenen Messgerätetypen, die Auswahl des richtigen Messgeräts für bestimmte Anwendungen und die Nutzung fortschrittlicher Funktionen und Technologien können Unternehmen genaue und zuverlässige Schichtdickenmessungen erzielen. Die Umsetzung praktischer Tipps und bewährter Verfahren für den Einsatz von Handmessgeräten sowie das Lernen aus Fallstudien und das Informieren über zukünftige Trends werden die Möglichkeiten der Schichtdickenmessung weiter verbessern. Denjenigen, die ihr Verständnis vertiefen möchten, wird empfohlen, weitere Lektüre zu lesen und Ressourcen zu diesem Thema zu erkunden.

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Gold-Elektrodenblech Gold-Elektrode

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Messzylinder 10/50/100 ml

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Ähnliche Artikel

- Der Prozess der Herstellung eines CVD-Diamanten mit einer MPCVD-Maschine

- Vorteile und Nachteile der chemischen Gasphasenabscheidung (CVD)

- Eine Einführung in die chemische Gasphasenabscheidung (CVD)

- Vergleich der Leistung von PECVD und HPCVD in Beschichtungsanwendungen

- CVD-Maschinen für die Dünnschichtabscheidung