Einführung in PECVD in MEMS

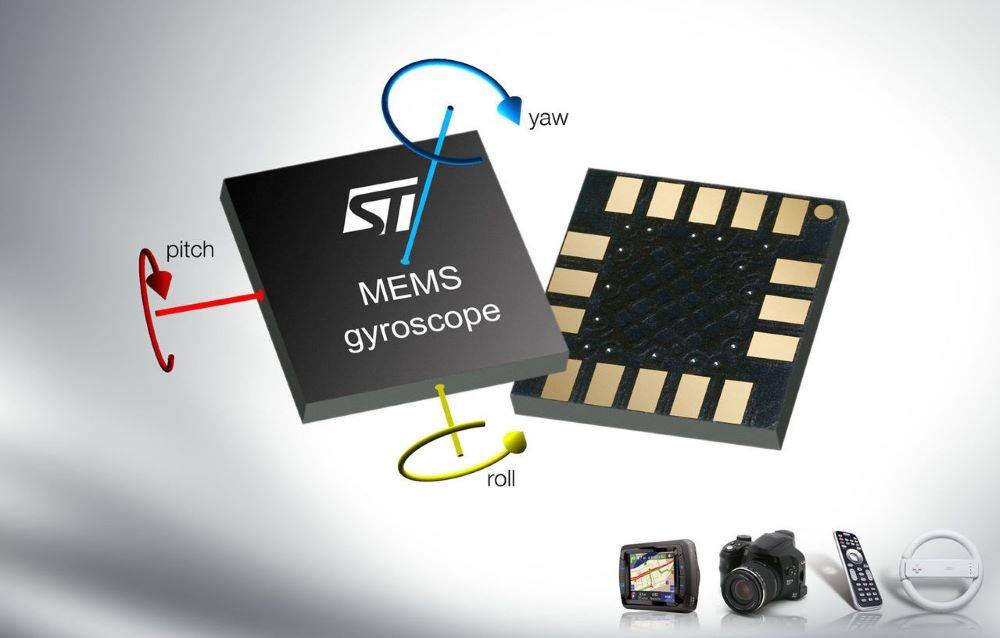

Die Rolle von PECVD in MEMS-Bauteilen

PECVD (Plasma-Enhanced Chemical Vapor Deposition) ist für die Herstellung hochwertiger Siliziumoxid- und -nitridschichten unverzichtbar, die in verschiedenen Schichten von MEMS-Bauteilen (Micro-Electro-Mechanical Systems) eine wichtige Rolle spielen. Diese Technik wird bevorzugt, weil sich die Schichten bei relativ niedrigen Temperaturen abscheiden lassen, wodurch sichergestellt wird, dass die empfindlichen Strukturen in MEMS-Bauteilen nicht durch übermäßige Hitze beeinträchtigt werden.

Die Bedeutung von PECVD in der Halbleiterindustrie geht über MEMS hinaus und umfasst eine breite Palette von Anwendungen wie mikroelektronische Bauelemente, photovoltaische Zellen und Anzeigetafeln. Zu den Vorteilen des Verfahrens gehören eine hervorragende Schichtgleichmäßigkeit, ein hoher Durchsatz und die Möglichkeit, Materialien bei Temperaturen zu verarbeiten, die mit den vorhandenen Metallschichten in den Bauteilen kompatibel sind. Dadurch eignet sich die PECVD besonders für die letzten Phasen der Bauelementeherstellung, wo herkömmliche thermische CVD-Verfahren zu rau wären.

Bei PECVD-Verfahren werden Glimmentladungsplasmen in Kammern aufrechterhalten, was die gleichzeitige Durchführung von chemischen Reaktionen in der Dampfphase und die Abscheidung von Schichten ermöglicht. Diese Methode wurde als Reaktion auf die strengen Anforderungen der Halbleitertechnologie entwickelt und spiegelt die Entwicklung anderer plasmabasierter Verfahren wie Sputtern und Ätzen wider. Zu den frühen kommerziellen Anwendungen der PECVD gehörte insbesondere die Abscheidung von Siliziumnitridschichten bei niedrigen Temperaturen, die für die Passivierung und Verkapselung von vollständig hergestellten mikroelektronischen Bauteilen verwendet wurden. Die Möglichkeit, Siliziumnitrid bei Temperaturen unter 300 °C abzuscheiden, war ein entscheidender Fortschritt, da sie den Schutz empfindlicher Bauteile ohne thermische Schädigung ermöglichte.

Da die Nachfrage nach fortschrittlichen elektronischen Geräten weiter steigt, wird die Rolle der PECVD in der Halbleiterindustrie noch wichtiger werden. Seine Fähigkeit, Schichtqualität und Prozesseffizienz in Einklang zu bringen, macht es zu einem unverzichtbaren Werkzeug für die Zukunft von MEMS und anderen Mikrofabrikationstechnologien.

Vergleich mit anderen Abscheidungsmethoden

PECVD (Plasma-Enhanced Chemical Vapor Deposition) hebt sich von anderen Abscheidungsmethoden durch seine einzigartigen Möglichkeiten der Temperaturkontrolle und der Kompatibilität mit vorhandenen Metallschichten ab. Im Gegensatz zu herkömmlichen CVD-Verfahren (Chemical Vapor Deposition) arbeitet PECVD bei niedrigeren Temperaturen, in der Regel zwischen 150°C und 400°C, was für die Erhaltung der Integrität bereits vorhandener Metallstrukturen in MEMS-Bauteilen entscheidend ist. In diesem Temperaturbereich lassen sich hochwertige Siliziumoxid- und -nitridschichten abscheiden, ohne dass empfindliche Bauteile thermisch beschädigt werden.

Darüber hinaus wird die Vielseitigkeit des PECVD-Verfahrens dadurch erhöht, dass der Abscheidungsprozess durch einstellbare Parameter wie HF-Leistung, Gasflussraten und Kammerdruck gesteuert werden kann. Diese Flexibilität stellt sicher, dass die abgeschiedenen Schichten auf die spezifischen Anforderungen an elektrische, mechanische und thermische Eigenschaften zugeschnitten werden können, was PECVD zu einer idealen Wahl für die komplizierten Anforderungen der MEMS-Fertigung macht.

| Abscheidungsmethode | Temperaturbereich | Kompatibilität mit Metallschichten | Anpassungsfähigkeit |

|---|---|---|---|

| PECVD | 150°C - 400°C | Hoch | Hoch |

| Traditionelles CVD | 400°C - 1000°C | Niedrig | Niedrig |

Zusammenfassend lässt sich sagen, dass das PECVD-Verfahren aufgrund seiner niedrigen Temperaturen und seiner hohen Anpassungsfähigkeit hervorragend für MEMS-Bauteile geeignet ist, die eine genaue Kontrolle der Schichteigenschaften und den Schutz der vorhandenen Metallschichten erfordern.

Komponenten der PECVD-Anlage

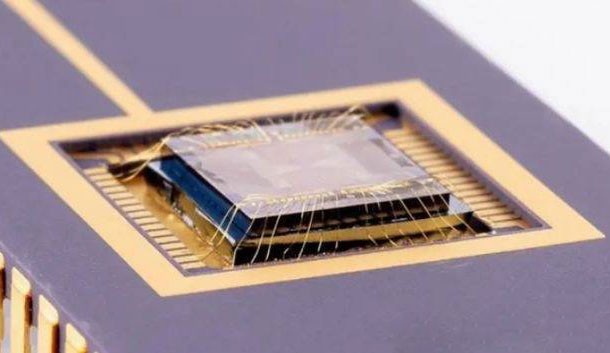

RF-Elektrode und Wafer-Elektrode

Im Zusammenhang mit der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) für MEMS-Bauteile (mikroelektromechanische Systeme) spielen die RF-Elektrode (Radiofrequenz) und die Wafer-Elektrode eine zentrale Rolle im Abscheidungsprozess. Die RF-Elektrode ist speziell dafür ausgelegt, die Gase des Rohmaterials in einen Plasmazustand zu zerlegen. Dieses Plasma, das reich an reaktiven Spezies ist, ist für die gleichmäßige und kontrollierte Abscheidung von Siliziumoxid- und -nitridschichten unerlässlich. Die Fähigkeit der HF-Elektrode, Gase effizient zu ionisieren, stellt sicher, dass das entstehende Plasma über die notwendige Energie verfügt, um chemische Reaktionen bei niedrigeren Temperaturen zu ermöglichen, was für die Aufrechterhaltung der strukturellen Integrität von MEMS-Bauteilen entscheidend ist.

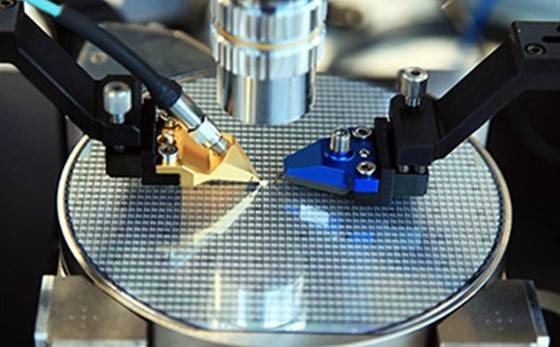

Die Wafer-Elektrode hingegen erfüllt einen doppelten Zweck: Sie dient als Träger für den Wafer und sorgt für die nötige Heizung, um optimale Abscheidungsbedingungen zu schaffen. Die Heizfunktion der Waferelektrode ist von entscheidender Bedeutung, da sie zur Steuerung der Wafertemperatur beiträgt, was wiederum die Wachstumsrate und die Qualität der abgeschiedenen Schichten beeinflusst. Durch die Aufrechterhaltung einer konstanten Temperatur stellt die Waferelektrode sicher, dass die Schichteigenschaften, wie Dicke und Gleichmäßigkeit, optimiert werden. Diese Doppelfunktion der Waferelektrode unterstreicht ihre Bedeutung im PECVD-Prozess und macht sie zu einer unverzichtbaren Komponente für die Erzielung hochwertiger Schichten in MEMS-Bauteilen.

Vakuumpumpe und Rohmaterialgas

Die Vakuumpumpe in PECVD-Anlagen spielt eine zentrale Rolle bei der Steuerung des Gasflusses in der Kammer und sorgt dafür, dass die Umgebung für die Zersetzung und anschließende Bildung der gewünschten Schichten günstig bleibt. Diese kritische Komponente sorgt nicht nur für die Aufrechterhaltung des erforderlichen Vakuums, sondern unterstützt auch die Zersetzung der Gase, was die effiziente Erzeugung des Plasmas erleichtert.

Rohstoffgase wie Silan (SiH4), Distickstoffoxid (N2O) und Stickstoff (N2) sind für den Filmbildungsprozess unerlässlich. Diese Gase werden vorsichtig in die Kammer eingeführt und der Energie der HF-Elektrode ausgesetzt, wodurch sie in ihre einzelnen Atome und Moleküle zerfallen. Dieser Plasmazustand ist für die Abscheidung hochwertiger Siliziumoxid- und -nitridschichten auf den MEMS-Bauteilen unerlässlich.

| Gas | Rolle bei der Filmbildung |

|---|---|

| SiH4 | Liefert Siliziumatome für die Bildung von Schichten auf Siliziumbasis. |

| N2O | Liefert Sauerstoff und Stickstoff für die Bildung von Siliziumoxid- und -nitridschichten. |

| N2 | Erhöht den Stickstoffgehalt in den Filmen und beeinflusst deren mechanische Eigenschaften. |

Die genaue Steuerung des Gasflusses und die effektive Zersetzung dieser Rohstoffe sind der Schlüssel zum Erreichen gleichmäßiger und hochwertiger Schichten. Jede Abweichung in der Gaszusammensetzung oder der Durchflussrate kann zu Schwankungen in den Filmeigenschaften führen und damit die Gesamtleistung und Zuverlässigkeit der MEMS-Bauteile beeinträchtigen.

Prozesskontrolle und -optimierung

Filmwachstum und Qualitätskontrolle

Die Wachstumsrate des Films, die Konzentration der verwendeten Gase und die erforderliche Aktivierungsenergie sind allesamt kritische Faktoren, die sowohl die Dicke als auch die Qualität des Films erheblich beeinflussen. Diese Faktoren werden durch die Anwendung von HF-Leistung und die Regulierung der Wafertemperatur genauestens kontrolliert.

- Wachstumsrate: Die Geschwindigkeit, mit der die Schicht wächst, ist direkt proportional zur angelegten HF-Leistung. Eine höhere HF-Leistung beschleunigt die Zersetzung der Rohmaterialgase in Plasma und damit den Abscheidungsprozess.

- Gas-Konzentration: Die Konzentration von Gasen wie SiH4, N2O und N2 spielt eine entscheidende Rolle. Optimale Konzentrationen sorgen dafür, dass die Schicht nicht nur dick genug ist, sondern auch die gewünschten Eigenschaften wie Dichte und Gleichmäßigkeit aufweist.

- Aktivierungsenergie: Dies ist die Energie, die erforderlich ist, um die für die Filmbildung notwendigen chemischen Reaktionen in Gang zu setzen und aufrechtzuerhalten. Die Steuerung der Aktivierungsenergie durch die HF-Leistung und die Wafertemperatur stellt sicher, dass die Reaktionen effizient ablaufen, ohne die Integrität der Schicht zu beeinträchtigen.

Durch die Feinabstimmung dieser Parameter können Hersteller Schichten mit präziser Dicke und hervorragender Qualität erzielen, die für die Leistung und Zuverlässigkeit von MEMS-Bauteilen unerlässlich sind.

Parameter-Optimierung für gewünschte Eigenschaften

Die Optimierung der Parameter in einem plasmagestützten chemischen Gasphasenabscheidungsprozess (PECVD) ist entscheidend für die Erzielung der gewünschten Schichteigenschaften in MEMS-Bauteilen (Micro-Electro-Mechanical Systems). Schlüsselparameter wie das Verhältnis von Silan zu Distickstoffoxid, die HF-Leistung, der Stickstofffluss, der Kammerdruck und die Temperatur der unteren Platte spielen bei diesem Optimierungsprozess eine entscheidende Rolle. Jeder dieser Parameter hat direkten Einfluss auf die Eigenschaften der Schicht, einschließlich ihrer Dicke, Gleichmäßigkeit und mechanischen Eigenschaften.

Das Verhältnis von Silan zu Distickstoffoxid ist besonders kritisch, da es die chemische Zusammensetzung der abgeschiedenen Schicht beeinflusst, was sich auf ihre dielektrischen Eigenschaften und ihre Stabilität auswirkt. Durch die Einstellung dieses Verhältnisses kann die Fähigkeit der Schicht, elektrischen Spannungen und mechanischen Belastungen standzuhalten, fein abgestimmt werden, was für die Betriebszuverlässigkeit von MEMS-Bauteilen entscheidend ist.

Die HF-Leistung ist ein weiterer wichtiger Faktor, da sie den Energieeintrag in das Plasma steuert und damit die Geschwindigkeit des Schichtwachstums und die Qualität der abgeschiedenen Schicht beeinflusst. Eine höhere HF-Leistung erhöht im Allgemeinen die Wachstumsrate, kann aber auch zur Bildung von Defekten führen, wenn sie nicht richtig kontrolliert wird. Die Abstimmung der HF-Leistung mit anderen Parametern gewährleistet eine hochwertige, fehlerfreie Schicht.

Der Stickstofffluss, der häufig zur Stabilisierung des Plasmas und zur Kontrolle der Stöchiometrie der Schicht verwendet wird, ist ein weiterer Parameter, der sorgfältig optimiert werden muss. Ein angemessener Stickstofffluss gewährleistet eine gleichmäßige Schichtabscheidung und verhindert die Bildung unerwünschter Verbindungen, wie z. B. Siliziumnitrid, die die dielektrischen Eigenschaften der Schicht beeinträchtigen können.

Auch der Kammerdruck und die Temperatur der unteren Platte sind für das PECVD-Verfahren entscheidend. Der Kammerdruck wirkt sich auf die mittlere freie Weglänge der Gasmoleküle aus und beeinflusst so die Gleichmäßigkeit und Dichte der abgeschiedenen Schicht. Die niedrigere Plattentemperatur wiederum steuert die Erwärmung des Substrats, die für die Förderung der für die Schichtbildung erforderlichen chemischen Reaktionen unerlässlich ist.

Zusammenfassend lässt sich sagen, dass das Zusammenspiel dieser Parameter entscheidend für das Erreichen der gewünschten Schichteigenschaften in MEMS-Bauteilen ist. Die Optimierung jedes einzelnen Parameters innerhalb des entsprechenden Bereichs gewährleistet die Herstellung hochwertiger Siliziumoxid- und -nitridschichten, die für den zuverlässigen Betrieb von MEMS-Bauteilen unerlässlich sind.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

Ähnliche Artikel

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden

- Vorteile und Nachteile der chemischen Gasphasenabscheidung (CVD)

- CVD-Maschinen für die Dünnschichtabscheidung

- Vergleich der Leistung von PECVD und HPCVD in Beschichtungsanwendungen

- Die Rolle von Plasma in PECVD-Beschichtungen