Einführung in die Drucksinterverfahren

Arten des Drucksinterns

Das Drucksintern umfasst drei Hauptverfahren: das heißisostatische Drucksintern, das Heißdrucksintern und das Gasdrucksintern. Diese Verfahren haben mit den Fortschritten in der Materialwissenschaft, die zur Entwicklung und Kommerzialisierung neuer Materialien geführt haben, an Bedeutung gewonnen.

-

Heißisostatisches Drucksintern (HIP): Bei diesem Verfahren wird isostatischer Druck bei erhöhten Temperaturen ausgeübt, um eine gleichmäßige Verdichtung der Materialien zu erreichen. HIP eignet sich besonders für komplexe Formen und Materialien, die eine hohe Dichte und Festigkeit erfordern.

-

Heißdrucksintern (HPS): Bei diesem Verfahren wird der Sinterprozess durch die gleichzeitige Anwendung von Wärme und einachsigem Druck beschleunigt. HPS ist für seine Fähigkeit bekannt, Materialien mit feinen Mikrostrukturen und hohen mechanischen Eigenschaften herzustellen.

-

Gasdruck-Sintern (GPS): Bei diesem Verfahren wird eine kontrollierte Atmosphäre verwendet, um während des Sintervorgangs Druck auszuüben. GPS ist vorteilhaft für Werkstoffe, die eine bestimmte Gasumgebung benötigen, um eine optimale Verdichtung und Eigenschaftsverbesserung zu erreichen.

Der zunehmende Einsatz dieser Drucksinterverfahren wird durch den Bedarf an Werkstoffen mit hervorragenden Eigenschaften und der Möglichkeit, komplexe Geometrien zu verarbeiten, angetrieben. Die hohen Kosten und die spezielle Ausrüstung, die für HIP und GPS erforderlich sind, schränken jedoch ihren weit verbreiteten Einsatz ein, insbesondere in Forschungseinrichtungen und bei kleineren Herstellern. Daher ist die Entwicklung von leichter zugänglichen Sintertechniken wie dem Vakuum-Heißpressen von großem praktischen Nutzen. Forschung und Produktionspraxis haben gezeigt, dass der Verdichtungsprozess in heißgepressten Materialien Mechanismen wie plastisches Fließen, viskoses Fließen, Diffusion und Kriechen beinhaltet, wobei plastisches und viskoses Fließen oft eine entscheidende Rolle bei der schnellen Verdichtung und der Kontrolle der Mikrostruktur spielen.

Vorteile des Heißpressverfahrens

Das Heißpressverfahren zeichnet sich durch mehrere entscheidende Vorteile aus, die es zu einer bevorzugten Wahl bei der Materialverarbeitung machen. Einer der wichtigsten Vorteile ist dieminimale Investition in die Ausrüstung erforderlich. Im Gegensatz zu anderen Verfahren, die teure Maschinen erfordern, kann das Heißpressen mit relativ einfachen und kostengünstigen Anlagen durchgeführt werden.

Außerdem gewährleistet das Heißpresseneine verbesserte Gleichmäßigkeit des Temperaturfeldes. Durch die gleichzeitige Anwendung von Wärme und Druck ermöglicht diese Methode eine kontrolliertere und gleichmäßigere Temperaturverteilung über das Material. Diese Gleichmäßigkeit ist von entscheidender Bedeutung, um gleichbleibende Eigenschaften zu erzielen und die Wahrscheinlichkeit von Fehlern zu verringern.

Energie-Effizienz ist ein weiterer bemerkenswerter Vorteil des Heißpressverfahrens. Die gleichzeitige Anwendung von Wärme und Druck senkt nicht nur die Sintertemperatur, sondern verkürzt auch die Sinterzeit. Dieser doppelte Effekt führt zu einem geringeren Energieverbrauch, wodurch das Verfahren sowohl umweltfreundlich als auch kostengünstig ist.

Außerdem eignet sich das Heißpressverfahren hervorragend für dieAufbereitung von Werkstoffen mit großen Durchmessern. Die Fähigkeit, große Bauteile zu verarbeiten, ist ein bedeutender Vorteil, insbesondere in Branchen, die großflächige Materialien mit einheitlichen Eigenschaften benötigen. Diese Fähigkeit ist auf die Fähigkeit des Verfahrens zurückzuführen, das plastische Fließen und die Verdichtung auch bei hohen Drücken und Temperaturen effektiv zu steuern.

Zusammenfassend lässt sich sagen, dass das Heißpressverfahren eine Mischung aus wirtschaftlichen, betrieblichen und leistungsbezogenen Vorteilen bietet, die es zu einer vielseitigen und effizienten Wahl für die Materialverarbeitung machen.

Arbeitsprinzip des Vakuum-Heißpressensinterns

Arbeitsschritte und Sinterprozess

Der Sinterprozess ist eine sorgfältig kontrollierte Abfolge von Schritten, von denen jeder einzelne für das Erreichen der gewünschten Qualität und Leistung des keramischen Endprodukts entscheidend ist. Zunächst wird das keramische Pulver sorgfältig in den Ofen gefüllt, um eine gleichmäßige Verteilung zu gewährleisten und ein gleichmäßiges Sintern zu ermöglichen. Anschließend wird der Ofen evakuiert, um eine Vakuumumgebung zu schaffen, die dazu beiträgt, alle Restgase und Verunreinigungen zu entfernen und so die Reinheit und Integrität des Endprodukts zu verbessern.

Anschließend beginnt die Aufheizphase, in der die Temperatur sorgfältig reguliert wird, um eine Partikelbindung ohne vollständiges Schmelzen zu erreichen. Dieser kontrollierte Erhitzungsprozess ist entscheidend für die Diffusion der Partikel, die zur Bildung von Hälsen und zur anschließenden Verdichtung führt. Der Ofen überwacht und reguliert Parameter wie Temperatur, Druck und Atmosphäre sorgfältig, um optimale Bedingungen für die Sinterung zu gewährleisten.

Sobald die gewünschte Verdichtung erreicht ist, wird der Schritt der Druckbeaufschlagung eingeleitet. Dabei wird Druck auf das erhitzte Material ausgeübt, um die Partikelbindung weiter zu verbessern und die Porosität zu verringern. Die Kombination aus Hitze und Druck ist entscheidend für ein Endprodukt mit geringer Porosität und hoher Dichte.

Die letzte Phase des Prozesses ist die Abkühlung, in der das gesinterte Material zu einer festen und kohäsiven Struktur erstarrt. Auch diese Abkühlphase wird sorgfältig kontrolliert, um thermische Spannungen zu vermeiden, die die Integrität des Produkts beeinträchtigen könnten. Der gesamte Prozess, von der Beschickung des Pulvers bis zur Abkühlung des Endprodukts, wird präzise gesteuert, um die Herstellung hochwertiger keramischer Materialien zu gewährleisten.

Detaillierter Sinterprozess

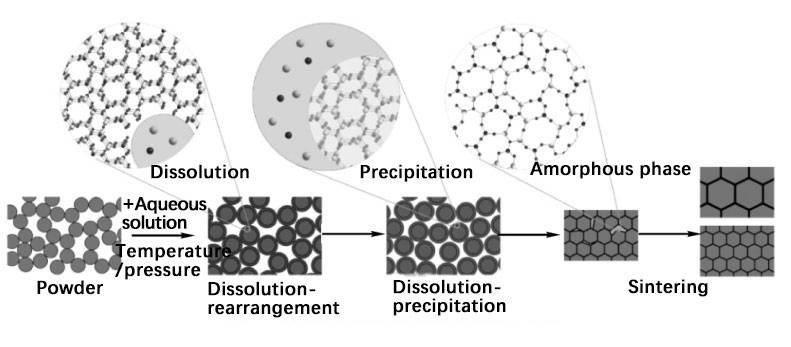

Der Sinterprozess ist eine sorgfältig kontrollierte Abfolge von Phasen, von denen jede zur endgültigen Verdichtung und strukturellen Integrität des Materials beiträgt. Der Prozess beginnt mit derersten Stufein der die Rohstoffe, in der Regel in Pulverform, in eine bestimmte Form gepresst werden. Dieser Verdichtungsschritt ist entscheidend für die Gleichmäßigkeit und die Beseitigung von Hohlräumen im Material.

In dermittleren Stufewird das verdichtete Material in einem Sinterofen kontrolliert erhitzt. Die Temperatur wird genau geregelt, um die Partikelbindung zu erleichtern, ohne dass es zu einem vollständigen Schmelzen kommt. Während dieser Erhitzungsphase kommt es zu einer Partikeldiffusion, die zur Bildung von Nasen zwischen den Partikeln und zur anschließenden Verdichtung führt. Diese Phase ist durch eine erhebliche Ausdehnung der Korngrenzen und die Verringerung der Porosität gekennzeichnet.

DieSpätphase ist die Abkühlung des gesinterten Produkts. Durch diese Abkühlung verfestigt sich das Material zu einem starren und kohäsiven Gefüge und erreicht eine hohe Dichte und mechanische Festigkeit. Der gesamte Sinterprozess, von der ersten Verdichtung bis zur endgültigen Abkühlung, dauert in der Regel nur wenige Sekunden bis zu einigen Stunden, je nach den spezifischen Anforderungen und den zu verarbeitenden Materialien.

Der Sinterprozess lässt sich in den folgenden Schritten zusammenfassen:

- Zusammensetzung und Mischen: Die erforderlichen Grundstoffe und Haftvermittler werden hinzugefügt und gründlich gemischt.

- Komprimierung: Das Pulver wird in die gewünschte Form gepresst, wobei auf Gleichmäßigkeit und minimale Hohlräume geachtet wird.

- Erhitzen: Das verdichtete Material wird erhitzt, um die Partikelbindung und Verdichtung zu fördern.

- Kühlen: Das gesinterte Produkt wird abgekühlt, um zu erstarren und die endgültige strukturelle Integrität zu erreichen.

Dieser mehrstufige Prozess ist für die Herstellung von hochdichten und leistungsstarken Werkstoffen unerlässlich, die in verschiedenen industriellen Anwendungen benötigt werden, insbesondere bei Hochleistungskeramik und Refraktärmetallen.

Klassifizierung und Zusammensetzung von Vakuum-Heißpress-Sinteröfen

Klassifizierung auf der Grundlage der Einsatzumgebung

Die Klassifizierung von Heißpress-Sinteröfen wird in erster Linie durch ihre Einsatzumgebung bestimmt, die ihre Funktionalitäten und Anwendungen maßgeblich beeinflusst. Diese Öfen können grob in drei Haupttypen eingeteilt werden: atmosphärische Öfen, Öfen mit kontrollierter Atmosphäre und Vakuum-Heißpress-Sinteröfen.

-

Atmosphärische Heißpress-Sinteröfen: Diese Öfen arbeiten unter normalen atmosphärischen Bedingungen und eignen sich daher für Prozesse, die keine inerte oder kontrollierte Umgebung erfordern. Sie werden häufig für Materialien verwendet, die unter Umgebungsluftbedingungen stabil sind, wie z. B. bestimmte Keramiken und Metalle.

-

Heißpress-Sinteröfen mit kontrollierter Atmosphäre: In diesen Öfen wird die Umgebung in der Kammer genau kontrolliert, um bestimmte Gase wie Stickstoff, Wasserstoff oder Argon einzuschließen. Diese kontrollierte Atmosphäre ist entscheidend, um Oxidation zu verhindern und die Unversehrtheit der reaktiven Materialien während des Sinterprozesses zu gewährleisten. Diese Art von Ofen ist besonders vorteilhaft für das Sintern von Materialien, die mit Sauerstoff sehr reaktiv sind, wie Titanlegierungen oder bestimmte Hochleistungskeramiken.

-

Vakuum-Heißpressen-Sinteröfen: Diese Öfen arbeiten unter Vakuum und sind so konzipiert, dass alle Gase aus der Sinterkammer entfernt werden, wodurch eine extrem saubere Umgebung entsteht. Dies ist wichtig für Prozesse, bei denen hochreaktive oder empfindliche Materialien verwendet werden, die sich unter atmosphärischen oder kontrollierten Bedingungen zersetzen können. Vakuumöfen werden in großem Umfang beim Sintern von Hochleistungskeramik und -metallen eingesetzt, wo die Abwesenheit von Sauerstoff und anderen Gasen für die Erzielung hervorragender Materialeigenschaften entscheidend ist.

Jeder Ofentyp bietet einzigartige Vorteile und ist auf die spezifischen Anforderungen in der Materialwissenschaft und -technik zugeschnitten, um optimale Bedingungen für verschiedene Sinterprozesse zu gewährleisten.

Klassifizierung anhand des Temperaturbereichs

Die Vakuum-Heißpress-Sinteröfen werden in drei verschiedene Temperaturbereiche eingeteilt, die jeweils auf die spezifischen Anforderungen der Materialverarbeitung zugeschnitten sind:

-

Raumtemperatur bis 800°C: Dieser Bereich ist ideal für Anwendungen, die eine moderate Erwärmung erfordern, wie z. B. die Konditionierung von Vormaterialien und Sinterprozesse bei niedrigen Temperaturen. Die Heizelemente in diesem Bereich bestehen in der Regel aus Materialien wie Nichrom-Drähten oder Molybdändisilizid und bieten eine zuverlässige Leistung bei niedrigen Temperaturen.

-

Raumtemperatur bis 1600°C: Dieser Zwischenbereich eignet sich für ein breiteres Spektrum von Werkstoffen, darunter Hochleistungskeramik und einige Metalllegierungen. Die Heizelemente in diesem Bereich bestehen häufig aus Molybdändisilicid oder Wolfram und bieten robuste und effiziente Heizmöglichkeiten. Isoliermaterialien wie hochreines Aluminiumoxid sorgen für effektives Wärmemanagement und Energieeffizienz.

-

Raumtemperatur bis 2400°C: Der höchste Temperaturbereich ist für anspruchsvolle Anwendungen wie das Sintern von Ultrahochtemperatur-Keramik und Refraktärmetallen vorgesehen. Die Heizelemente in dieser Kategorie werden in der Regel aus Wolfram oder Rhenium hergestellt, die für ihre außergewöhnliche Hochtemperaturstabilität bekannt sind. Isoliermaterialien wie Zirkoniumdioxid und Graphit werden aufgrund ihrer hervorragenden Wärmebeständigkeit und Haltbarkeit bei extremen Temperaturen ausgewählt.

Für jeden Temperaturbereich werden spezielle Heizelemente und Isoliermaterialien verwendet, um die Leistung zu optimieren und die Qualität der Sinterprodukte zu gewährleisten.

Hauptkomponenten des Ofens

Der Vakuum-Heißpressofen ist ein hochentwickeltes Gerät, das für Hochtemperatur- und Hochdruckprozesse ausgelegt ist, in erster Linie für das Sintern moderner Werkstoffe. Zu seinen Hauptkomponenten gehören:

-

Ofengehäuse und Tür: Der Ofenkörper ist die Hauptstruktur, in der der Sinterprozess abläuft. Er wird in der Regel aus hochfesten, hitzebeständigen Materialien hergestellt, um den extremen Bedingungen standzuhalten. Die Ofentür, die häufig mit hochentwickelten Dichtungen abgedichtet ist, sorgt dafür, dass die innere Umgebung stabil und frei von Verunreinigungen bleibt.

-

Heiz- und Isoliersysteme: Die Heizelemente sind entscheidend für die Erzeugung der erforderlichen Wärme. Diese Elemente bestehen häufig aus Widerstandsdrähten oder keramischen Materialien, die Temperaturen von bis zu 2400 °C erreichen können. Diese Elemente sind von einer Isolierschicht umgeben, die in der Regel aus feuerfesten Materialien besteht und zur Aufrechterhaltung einer gleichmäßigen Temperatur im Ofen beiträgt.

-

System zur Druckbeaufschlagung: Dieses System übt den erforderlichen Druck auf die zu sinternden Materialien aus. Es sorgt dafür, dass die Partikel effektiv verdichtet werden, was zu hochdichten Endprodukten führt. Das Druckbeaufschlagungssystem ist häufig hydraulisch oder pneumatisch und ermöglicht eine präzise Steuerung des angewandten Drucks.

-

Vakuum-System: Das Vakuumsystem ist wichtig, um eine Umgebung zu schaffen, die frei von atmosphärischen Gasen ist, die sonst mit den zu verarbeitenden Materialien reagieren könnten. Dieses System umfasst Pumpen und Dichtungen, die für die Erreichung und Aufrechterhaltung des erforderlichen Vakuumniveaus ausgelegt sind.

-

Wasser-Kühlsystem: Nach dem Sinterprozess müssen die Komponenten des Ofens, insbesondere die Heizelemente, schnell abgekühlt werden, um Schäden zu vermeiden. Das Wasserkühlsystem lässt Wasser durch Kühlschlangen oder -mäntel zirkulieren, um die Wärme effizient abzuleiten.

-

Kontrollsystem: Das Kontrollsystem ist das Gehirn des Ofens und regelt Parameter wie Temperatur, Druck und Vakuum. Es umfasst oft fortschrittliche Sensoren wie Thermoelemente zur Temperaturmessung und digitale Regler für präzise Einstellungen. Dieses System stellt sicher, dass der Sinterprozess unter optimalen Bedingungen abläuft, was zu hochwertigen Endprodukten führt.

Anwendungen von Vakuum-Heißpress-Sinteröfen

Heißpresssintern von Hochleistungskeramik

Der Vakuum-Heißpress-Sinterofen ist ein Spezialwerkzeug für die Verdichtung von Hochleistungskeramik, wie z. B. Borcarbid, das sowohl hohe Temperaturen als auch hohen Druck benötigt, um eine hohe Dichte und verbesserte Materialeigenschaften zu erzielen. Dieses Verfahren ist für die Herstellung von Keramiken mit außergewöhnlichen mechanischen, thermischen und elektrischen Eigenschaften unerlässlich, die sich ideal für verschiedene Hochleistungsanwendungen eignen.

Die wichtigsten Schritte im Sinterprozess

- Aufladung: Das keramische Pulver wird sorgfältig in den Ofen geladen.

- Vakuumieren: Der Ofen wird in einen Vakuumzustand evakuiert, um Gase und Verunreinigungen zu entfernen.

- Aufheizen: Der Heizer erhöht die Ofentemperatur auf das gewünschte Niveau und schmilzt das Keramikpulver.

- Druckbeaufschlagung: Bei hohen Temperaturen wird Druck auf das Keramikpulver ausgeübt, wodurch es zu einer dichten, festen Struktur verschmilzt.

- Abkühlung: Nach dem Sintern wird der Ofen schrittweise abgekühlt, um das keramische Material wieder auf Raumtemperatur zu bringen.

Vorteile des Heißpressensinterns

- Ausrüstung Investition: Das Heißpressverfahren erfordert im Vergleich zu anderen Sintertechniken relativ geringe Investitionen.

- Gleichmäßigkeit des Temperaturfeldes: Das drucktragende Material in der Heißpresse kann dünner gemacht werden, was die Gleichmäßigkeit des Temperaturfelds des Werkstücks verbessert.

- Energie-Effizienz: Diese Methode reduziert den Energieverbrauch erheblich und trägt so zu Kosteneinsparungen und Umweltvorteilen bei.

- Materialvorbereitung: Es ermöglicht die Aufbereitung von Materialien mit großem Durchmesser und erweitert damit den Anwendungsbereich.

- Kontrolle und Überwachung: Die Integration von IT-Technologie ermöglicht eine präzise Messung und Steuerung des Sinterprozesses und gewährleistet so die Qualität und Leistung der keramischen Endprodukte.

Durch die sorgfältige Kontrolle von Parametern wie Temperatur, Druck und Atmosphäre gewährleistet der Vakuum-Heißpress-Sinterofen die Herstellung von hochwertiger Hochleistungskeramik mit optimierten Eigenschaften.

Heißpresssintern von Zielmaterialien

Der Vakuum-Heißpress-Sinterofen spielt eine entscheidende Rolle bei der Herstellung von Targets aus hochschmelzenden Metallen und anorganischen, nichtmetallischen Werkstoffen für das Sputtern. Dieser Prozess nutzt die Pulvermetallurgie, um eine einheitliche Zusammensetzung und eine feine Kristallstruktur zu erreichen, die für eine optimale Leistung in verschiedenen Anwendungen unerlässlich sind. Durch den Einsatz des Vakuum-Heißpressens gewährleistet der Ofen, dass die keramischen Pulver nahezu netzförmig und mit hoher Dichte gesintert werden, wodurch die Einschränkungen herkömmlicher Sinterverfahren, die häufig zu einer unvollständigen Verdichtung führen, überwunden werden.

| Aspekt | Beschreibung |

|---|---|

| Verfahren | Vakuum-Heißpressen |

| Werkstoffe | Refraktärmetalle, anorganische nichtmetallische Pulver |

| Zielsetzung | Gleichmäßige Zusammensetzung, feine Kristallstruktur |

| Vorteile | Beinahe-Netzform, hohe Dichte |

Trotz seiner Vorteile ist das Vakuum-Heißpressen nicht unproblematisch. Zu den wichtigsten Einschränkungen gehört die relativ geringe Größe der herstellbaren Targets, die in der Regel bis zu 400 × 300 mm beträgt, was auf die Beschränkungen der Heißpressanlage und die Größe der Form zurückzuführen ist. Außerdem erfordert das Verfahren hochreine, hochfeste Graphitformen, die teuer sein können und eine spezielle Handhabung erfordern. Außerdem muss die Ausrüstung selbst oft importiert werden, was sie für eine kontinuierliche industrielle Produktion weniger geeignet macht, was zu einer geringeren Produktionseffizienz und höheren Kosten führen kann.

Ein weiterer kritischer Punkt ist die schlechte Gleichmäßigkeit des Zielkorns, die die Gesamtqualität und Leistung des Endprodukts beeinträchtigen kann. Die Bewältigung dieser Herausforderungen bei gleichzeitiger Beibehaltung der Vorteile des Vakuum-Heißpressens ist nach wie vor ein wichtiger Bereich der Forschung und Entwicklung im Bereich der Werkstoffkunde.

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Ähnliche Artikel

- Erforschung der fortschrittlichen Möglichkeiten von Spark Plasma Sintering (SPS) Öfen

- Umfassender Leitfaden für Spark Plasma Sintering Furnaces: Anwendungen, Merkmale und Vorteile

- Umfassender Leitfaden zur Anwendung im Vakuum-Heißpressofen

- Vakuum-Heißpressofen: Ein umfassender Leitfaden

- Wie das Vakuum-Induktionsschmelzen herkömmliche Verfahren bei der Herstellung moderner Legierungen übertrifft