Einführung in das isostatische Pressen

Isostatisches Pressen ist ein Herstellungsverfahren, bei dem ein gleichmäßiger Druck auf ein Material ausgeübt wird, um eine bestimmte Form oder Dichte zu erreichen. Der Prozess kann bei Raumtemperatur (kaltes isostatisches Pressen oder CIP) oder bei hohen Temperaturen (heißisostatisches Pressen oder HIP) durchgeführt werden. Diese Technik wird häufig bei der Herstellung von Keramik und feuerfesten Materialien eingesetzt und bietet gegenüber anderen Herstellungsverfahren mehrere Vorteile, darunter verbesserte mechanische Eigenschaften und Verschleiß-/Korrosionseigenschaften, Flexibilität in Form und Größe sowie verbesserte Legierungsmöglichkeiten. Das isostatische Pressen bietet außerdem Vorhersagbarkeit und Konsistenz im Endprodukt, was es zu einer beliebten Wahl für eine Reihe von Branchen macht.

Inhaltsverzeichnis

- Einführung in das isostatische Pressen

- Kaltisostatisches Pressen (CIP)

- Heißisostatisches Pressen (HIP)

- Vorteile des isostatischen Pressens in der Fertigung

- Gleichmäßige Festigkeit und Dichte

- Flexibilität in Form und Größe

- Niedrige Werkzeugkosten und kürzere Vorlaufzeiten

- Erweiterte Legierungsmöglichkeiten

- Verbesserte mechanische und Verschleiß-/Korrosionseigenschaften

- Vorhersehbarkeit und Konsistenz

Kaltisostatisches Pressen (CIP)

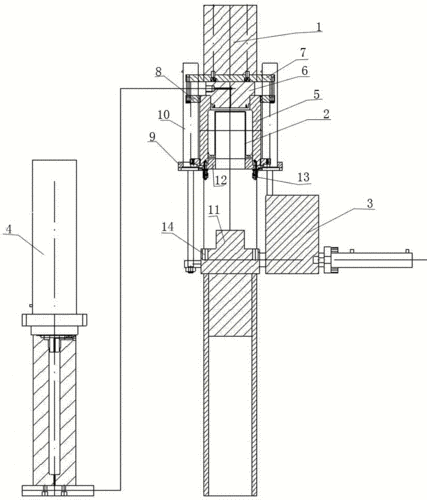

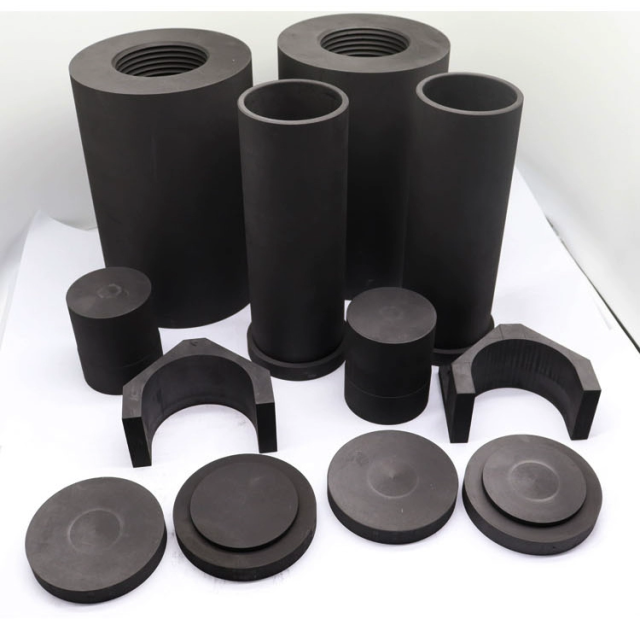

Kaltisostatisches Pressen (CIP) ist ein Herstellungsverfahren, bei dem ein Pulver oder eine Aufschlämmung durch gleichmäßigen Druck von allen Seiten in die gewünschte Form komprimiert wird. Dabei handelt es sich um eine Methode, bei der pulverförmige Materialien vor der Bearbeitung oder dem Sintern zu einer festen, homogenen Masse verdichtet werden. Diese Technik stellt sicher, dass Materialien eine gleichmäßige Dichte haben, was bedeutet, dass es zu einer gleichmäßigen Schrumpfung kommt, wenn das Material andere Prozesse wie das Sintern durchläuft.

Arten des kaltisostatischen Pressens

Derzeit gibt es weltweit zwei Arten des kaltisostatischen Pressens.

Wet-Bag-Technologie

Bei diesem Verfahren wird das Pulver in eine Form gefüllt und dicht verschlossen. Nach dem Befüllen der Form mit Pulver wird die Form in die Druckflüssigkeit im Druckbehälter eingetaucht. Anschließend wird isostatischer Druck auf die Außenfläche der Form ausgeübt, wodurch das Pulver zu einer festen Masse komprimiert wird. Dieses Verfahren ist nicht so verbreitet wie die andere Art des kaltisostatischen Pressens.

Dry-Bag-Technologie

Bei diesem Verfahren wird die Form im Druckbehälter fixiert. Das Pulver wird in die Form eingefüllt, während es sich noch im Druckbehälter befindet. Anschließend wird der isostatische Druck der Druckflüssigkeit auf die Außenfläche der Form ausgeübt, wodurch das Pulver zu einer festen Masse mit kompakter Mikrostruktur komprimiert wird. Die Dry-Bag-Technologie ist ideal für die Massenproduktion von Materialien.

Vorteile des kaltisostatischen Pressens

Einer der Vorteile des kaltisostatischen Pressens in der Fertigung ist die Möglichkeit, Produkte mit präzisen Abmessungen und gleichmäßiger Dichte herzustellen. Darüber hinaus kann CIP bei einer Vielzahl von Materialien eingesetzt werden, darunter Keramik, Metalle und Polymere. Diese Vielseitigkeit macht es zur idealen Wahl für viele Branchen wie Luft- und Raumfahrt, Automobil und Medizin.

Kaltisostatisches Pressen hat außerdem den Vorteil, dass es sich um einen zerstörungsfreien Prozess handelt, der die Wiederverwendung von Materialien ermöglicht und den Abfall reduziert. Darüber hinaus können damit Produkte mit verbesserter Festigkeit, Haltbarkeit und Verschleißfestigkeit hergestellt werden.

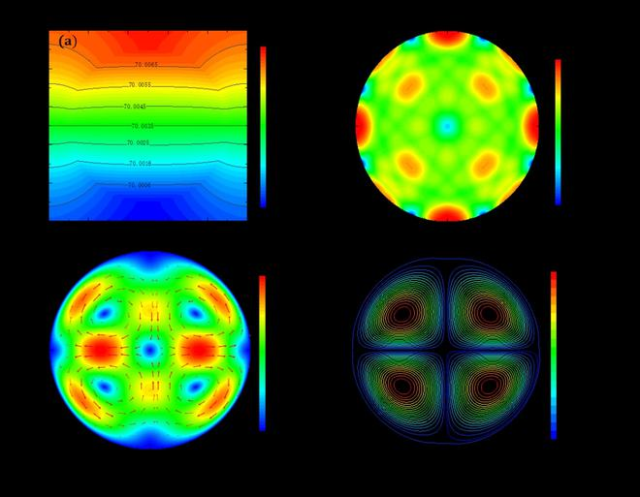

Im Vergleich zur manuellen CIP kann die elektrische CIP eine bessere Druckkontrolle ermöglichen. Die Matrizenwandreibung, die einen großen Einfluss auf die Dichteverteilung kaltgepresster Teile hat, fehlt; so werden wesentlich gleichmäßigere Dichten erzielt. Der Verzicht auf Gleitmittel für die Formwände ermöglicht auch höhere Pressdichten und beseitigt Probleme, die mit der Entfernung von Gleitmitteln vor oder während des endgültigen Sinterns verbunden sind.

Aufgrund des gleichmäßigen Verdichtungsdrucks ist das Verhältnis von Querschnitt zu Höhe des Teils kein limitierender Faktor wie beim einachsigen Pressen. Darüber hinaus können mit kaltisostatischem Pressen komplexere Formen verdichtet werden, als dies mit uniaxialem Pressen möglich ist.

Isostatisches Pressen ist ein pulvermetallurgisches (PM) Formverfahren, das in alle Richtungen gleichen Druck auf einen Pulverpressling ausübt und so eine maximale Gleichmäßigkeit von Dichte und Mikrostruktur ohne die geometrischen Einschränkungen des uniaxialen Pressens erreicht.

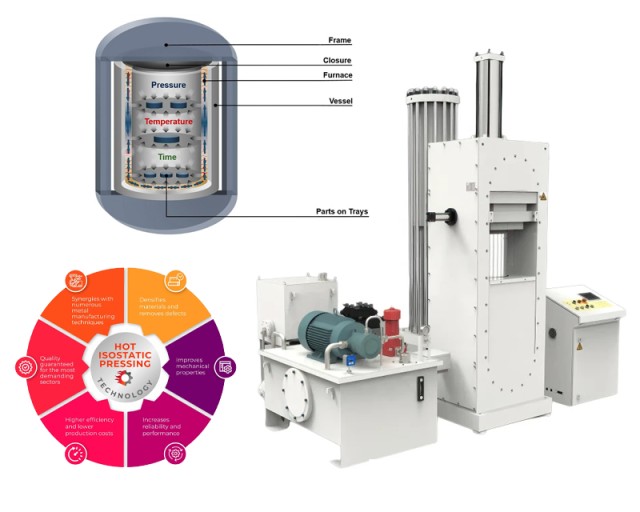

Heißisostatisches Pressen (HIP)

Heißisostatisches Pressen (HIP) ist ein Herstellungsverfahren, bei dem hohe Temperaturen und hoher Druck auf Materialien wie Metalle und Keramik ausgeübt werden, um deren mechanische Eigenschaften zu verbessern. Der Prozess wird in einem Druckbehälter in einem Hochtemperaturofen durchgeführt, in dem Teile geladen und erhitzt, mit einem Inertgas wie Argon unter Druck gesetzt und für eine bestimmte Zeit auf dieser Temperatur und diesem Druck gehalten werden. Hitze und Druck werden gleichmäßig auf das Teil ausgeübt, wodurch Porosität beseitigt wird und eine gleichmäßige Mikrostruktur im Material entsteht, was die Eigenschaften verbessern kann.

Wie funktioniert HIPing?

Das HIPing findet in einem Druckbehälter in einem Hochtemperaturofen statt. Teile werden in die Kammer geladen, die dann erhitzt, mit einem Inertgas wie Argon unter Druck gesetzt und für eine bestimmte Zeit auf dieser Temperatur und diesem Druck gehalten wird. Die Wärme und der Druck werden gleichmäßig (isotrop) auf das Teil ausgeübt, wodurch Porosität vermieden wird. Der HIPing-Prozess kann auch eine schnelle Abkühlung unter Druck umfassen, die als Abschreckschritt fungiert. HIP-Zyklen können 8 bis 12 Stunden oder länger dauern.

Vorteile von HIP

Heißisostatisches Pressen (HIP) bietet zahlreiche Vorteile in der Fertigung. Aufgrund der hohen Druck- und Temperaturbedingungen während des HIP, die dazu führen können, dass das Material dichter und gleichmäßiger wird, können durch das Verfahren Materialien mit überlegenen mechanischen Eigenschaften wie erhöhter Festigkeit und Zähigkeit erzeugt werden. Darüber hinaus können mit HIP komplexe Formen und Designs erstellt werden, die mit anderen Herstellungsprozessen nicht erreicht werden können. Es hat sich auch gezeigt, dass diese Technik die Ermüdungslebensdauer von Materialien verbessert, was für Produkte, die wiederholtem Be- und Entladen ausgesetzt sind, von entscheidender Bedeutung ist.

HIPing von 3D-gedruckten Teilen

HIPing wird heute zur Nachbearbeitung von 3D-gedruckten Metallteilen verwendet, typischerweise solchen, die durch pulverbettbasierte Prozesse wie Laser Powder Bed Fusion (LPBF) und Binder Jetting hergestellt werden, obwohl Teile mit gerichteter Energieabscheidung (DED) manchmal auch auf diese Weise verarbeitet werden . Die gedruckten Teile werden in Körbe geladen und in die Kammer des HIP-Ofens überführt. Der HIPing-Prozess kann auch Abschrecken, Altern und andere Nachbearbeitungsschritte umfassen.

Anwendung von HIP in der verarbeitenden Industrie

Heißisostatisches Pressen (HIP) ist ein etabliertes Verfahren zur Verbesserung verschiedener Materialien wie Titan, Stahl, Aluminium und Hochtemperaturlegierungen. Mit diesem Verfahren können Hohlräume im Gussstück reduziert oder beseitigt werden und das eingekapselte Pulver kann zu einem vollständig dichten Material kombiniert werden. HIPing kann die Anforderungen an die Qualitätssicherungsprüfung reduzieren, indem es die Materialeigenschaften verbessert und die Leistungsstreuung verringert. Oft wird die HIP durch die Einsparungen bei der Radiographie bezahlt. Es können optimierte Materialeigenschaften ermittelt werden, um den Bedarf an nachfolgender Wärmebehandlung zu minimieren. Bearbeitete Teile haben eine höhere Zuverlässigkeit und eine längere Lebensdauer.

Zusammenfassend ist das heißisostatische Pressen (HIP) eine effiziente Fertigungstechnologie, die hochwertige Materialien mit ausgezeichneter Festigkeit und Haltbarkeit produziert. Das HIP-Verfahren wird aufgrund seiner zahlreichen Vorteile häufig in der Luft- und Raumfahrt-, Medizin- und Automobilindustrie eingesetzt. Durch den Einsatz von HIP können Materialien mit überlegenen mechanischen Eigenschaften wie erhöhter Festigkeit und Zähigkeit erzeugt werden, und es können komplexe Formen und Designs geschaffen werden, die mit anderen Herstellungsprozessen nicht möglich sind. HIPing hat viele Vorteile in der Fertigung und kann die Anforderungen an die Qualitätssicherung reduzieren, indem es die Materialleistung verbessert und die Lebensdauer verlängert.

Vorteile des isostatischen Pressens in der Fertigung

Isostatisches Pressen ist ein beliebtes Herstellungsverfahren, das in verschiedenen Branchen eingesetzt wird, darunter Luft- und Raumfahrt, Verteidigung und medizinische Geräte. Dabei wird auf pulverförmige oder verdichtete Materialien gleichmäßig hoher Druck in alle Richtungen ausgeübt, um eine hohe Dichte und Gleichmäßigkeit zu erzeugen. Hier sind einige der Vorteile des isostatischen Pressens in der Fertigung:

1. Komplexe Form und hohe Präzision

Einer der Hauptvorteile des isostatischen Pressens besteht darin, dass komplexe Formen und Teile mit hoher Präzision und Konsistenz hergestellt werden können. Üben Sie den Druck gleichmäßig aus, um das Risiko von Mängeln oder Unstimmigkeiten im Endprodukt zu minimieren. Dadurch eignet sich das isostatische Pressen ideal für die Herstellung von Teilen mit komplexen Geometrien, wie zum Beispiel Turbinenschaufeln oder Triebwerkskomponenten.

2. Verbessern Sie die Festigkeit und Haltbarkeit

Isostatisches Pressen kann die Festigkeit, Härte und Haltbarkeit von Materialien erhöhen und sie ideal für anspruchsvolle Anwendungen wie Luft- und Raumfahrt, Verteidigung und medizinische Geräte machen. Das Verfahren reduziert außerdem Abfall und Materialverbrauch, indem es die Herstellung endkonturnaher Formen ermöglicht, die weniger Bearbeitung und Endbearbeitung erfordern.

3. Vielseitigkeit und Kosteneffizienz

Ein weiterer Vorteil des isostatischen Pressens besteht darin, dass es für eine Vielzahl von Materialien, einschließlich Keramik, Metallen und Verbundwerkstoffen, verwendet werden kann, was es zu einer vielseitigen und kostengünstigen Methode zur Herstellung hochwertiger Teile macht. Dadurch können Hersteller eine Vielzahl von Teilen mit unterschiedlichen Eigenschaften herstellen, beispielsweise einer hohen Temperaturbeständigkeit oder einem hohen Verhältnis von Festigkeit zu Gewicht.

4. Einheitlichkeit und Konsistenz

Beim isostatischen Pressen wird eine gleichmäßige Kraft auf das gesamte Produkt ausgeübt, unabhängig von Form oder Größe. Dadurch wird sichergestellt, dass Produkte mit gleichbleibender Dichte und Mikrostruktur hergestellt werden, was für Hochleistungsanwendungen von entscheidender Bedeutung ist. Darüber hinaus können durch isostatisches Pressen innere Mikroporen beseitigt und so die mechanischen Eigenschaften des Gussstücks verbessert werden.

5. Reduzieren Sie die Bearbeitung und Endbearbeitung

Durch isostatisches Pressen können endkonturnahe Formen hergestellt werden, die weniger Bearbeitung und Endbearbeitung erfordern. Dadurch können der Zeit- und Kostenaufwand im Produktionsprozess erheblich reduziert werden, was das isostatische Pressen zu einer kostengünstigen Methode zur Herstellung hochwertiger Teile macht.

Insgesamt bietet das isostatische Pressen viele Vorteile für Hersteller, die Hochleistungsmaterialien mit komplexen Formen und präzisen Abmessungen herstellen möchten. Zu diesen Vorteilen gehören die Fähigkeit, komplexe Formen mit hoher Präzision herzustellen, erhöhte Festigkeit und Haltbarkeit, Vielseitigkeit und Kosteneffizienz, Gleichmäßigkeit und Konsistenz sowie weniger Bearbeitungs- und Nachbearbeitungsaufwand.

Gleichmäßige Festigkeit und Dichte

Isostatisches Pressen ist ein Herstellungsverfahren, das in vielen Branchen zur Herstellung von Hochleistungskomponenten eingesetzt wird. Einer der bedeutendsten Vorteile des isostatischen Pressens in der Fertigung ist die gleichmäßige Festigkeit und Dichte des Endprodukts.

Üben Sie gleichen Druck aus

Beim isostatischen Pressen wird aus allen Richtungen gleicher Druck auf ein pulverförmiges Material ausgeübt. Durch diesen Prozess wird sichergestellt, dass es in den gefertigten Bauteilen keine Schwachstellen oder Unstimmigkeiten gibt. In einer Branche, in der leistungsstarke, zuverlässige Komponenten entscheidend sind, um kostspielige Ausfälle, Ausfallzeiten und Sicherheitsrisiken zu verhindern, ist die Einheitlichkeit des Endprodukts von entscheidender Bedeutung.

Verbessern Sie die Reinheit

Durch das isostatische Pressverfahren entstehen hochreine Bauteile. Dies ist möglich, da der Prozess in einer Vakuum- oder Inertgasumgebung durchgeführt werden kann, wodurch das Risiko einer Kontamination der Umgebungsluft ausgeschlossen ist. Das Fehlen von Verunreinigungen verbessert die mechanischen Eigenschaften des Endprodukts und macht es zuverlässiger und langlebiger.

Komplexe Formen und Designs

Isostatisches Pressen ermöglicht auch die Herstellung komplexer Formen und Designs, die mit anderen Herstellungsverfahren nur schwer oder gar nicht realisierbar sind. Dies liegt daran, dass das Pulvermaterial vor dem isostatischen Pressvorgang in die gewünschte Form gebracht werden kann.

Einheitliche Schrumpfung

Eine gleichmäßige Schrumpfung und geringe oder keine Verformung beim Sintern oder heißisostatischen Pressen ist ein Vorteil des isostatischen Pressverfahrens. Der Verzicht auf Schmiermittel an der Formwand ermöglicht auch höhere Pressdichten und beseitigt Probleme im Zusammenhang mit der Schmiermittelentfernung vor oder während des endgültigen Sinterns.

Vielseitigkeit

Durch isostatisches Pressen können schwierige Formen hergestellt werden, die mit anderen Methoden nicht hergestellt werden können. Darüber hinaus können damit große Materialien hergestellt werden. Die einzige Einschränkung hinsichtlich der Größe des mit dieser Methode hergestellten Materials ist die Größe des Druckbehälters.

abschließend

Zusammenfassend lässt sich sagen, dass isostatisches Pressen ein effizientes und vielseitiges Herstellungsverfahren ist, das gegenüber anderen ähnlichen Verfahren mehrere Vorteile bietet. In einer Branche, in der leistungsstarke, zuverlässige Komponenten von entscheidender Bedeutung sind, um kostspielige Ausfälle, Ausfallzeiten und Sicherheitsrisiken zu verhindern, sind gleichmäßige Festigkeit und Dichte des Endprodukts von entscheidender Bedeutung. Isostatisches Pressen ist in der Lage, hochreine Teile mit komplexen Formen und Designs herzustellen, was es zu einer ausgezeichneten Wahl für Branchen macht, die hochwertige Teile benötigen.

Flexibilität in Formen und Größen

Isostatisches Pressen ist ein Herstellungsverfahren, bei dem ein gleichmäßiger Druck aus allen Richtungen auf ein Material ausgeübt wird. Dadurch entsteht ein hochdichtes und gleichmäßiges Produkt, das sich ideal für die Herstellung von Bauteilen mit komplexem Design und präzisen Abmessungen eignet. Einer der Hauptvorteile des isostatischen Pressens ist die Flexibilität, die es in Bezug auf Form und Größe bietet.

Komplexe Formen und Größen

Im Gegensatz zu anderen Herstellungsverfahren, die durch die Form und Größe der Form oder des Werkzeugs eingeschränkt sind, können mit isostatischem Pressen problemlos komplexe Formen und Größen hergestellt werden. Dadurch eignet es sich ideal für die Herstellung von Bauteilen, die komplexe Designs und präzise Abmessungen erfordern. Die Flexibilität in Form und Größe beruht auf dem gleichmäßigen Druck auf das Material aus allen Richtungen, wodurch das Material ohne Verformung jede beliebige Form und Größe annehmen kann.

Großer Dickenbereich

Durch isostatisches Pressen können Produkte unterschiedlicher Dicke von dünnen bis hin zu dicken Platten hergestellt werden. Diese Dickenflexibilität macht das isostatische Pressen zu einem vielseitigen Herstellungsverfahren, das in einer Vielzahl von Branchen eingesetzt werden kann, darunter Luft- und Raumfahrt, Automobil und Medizin. Ein gleichmäßiger Druck auf das Material gewährleistet eine gleichmäßige Dicke im gesamten Produkt, was für Komponenten wichtig ist, die präzise Abmessungen erfordern.

Materialvielfalt

Isostatisches Pressen kann für eine Vielzahl von Materialien verwendet werden, darunter Metalle, Keramik und Verbundwerkstoffe. Dies macht es zu einem wertvollen Werkzeug für die Herstellung einer Vielzahl von Produkten. Der gleichmäßige Druck, der auf das Material ausgeübt wird, gewährleistet eine gleichmäßige Dichte im gesamten Produkt, was für Teile wichtig ist, die eine hohe Festigkeit und Haltbarkeit erfordern. Die Vielseitigkeit des Materials macht das isostatische Pressen außerdem zu einem kostengünstigen Herstellungsverfahren, da es mit einer Vielzahl von Materialien verwendet werden kann, ohne dass zusätzliche Werkzeuge oder Geräte erforderlich sind.

Zusammenfassend lässt sich sagen, dass Form- und Größenflexibilität, ein großer Dickenbereich und Materialvielfalt das isostatische Pressen zu einer beliebten Wahl für die Herstellung hochwertiger Komponenten machen, die den Anforderungen der modernen Industrie gerecht werden. Isostatisches Pressen ermöglicht die Herstellung komplexer Formen und Größen und ist ein wertvolles Werkzeug zur Herstellung von Teilen mit komplexem Design und präzisen Abmessungen. Der gleichmäßige Druck, der auf das Material ausgeübt wird, gewährleistet eine gleichmäßige Dicke und Dichte im gesamten Produkt, was für Teile wichtig ist, die eine hohe Festigkeit und Haltbarkeit erfordern.

Niedrige Formkosten und kurze Lieferzeit

Das isostatische Pressen ist eine Fertigungstechnik, die aufgrund ihrer vielen Vorteile beliebt ist. Einer der Hauptvorteile des isostatischen Pressens sind die geringen Werkzeugkosten, was es zu einer erschwinglichen Option für Hersteller macht, die ihre Produktionskosten senken möchten. Bei herkömmlichen Herstellungsprozessen sind für die Herstellung komplexer Formen häufig teure Werkzeuge erforderlich, was die Gesamtproduktionskosten erheblich erhöht. Mit isostatischem Pressen können Hersteller jedoch komplexe Formen herstellen, ohne dass teure Werkzeuge erforderlich sind.

Niedrige Formkosten

Isostatisches Pressen bietet Herstellern den Vorteil geringerer Werkzeugkosten. Dabei wird Pulver oder Granulat in eine Form gegeben und anschließend mit einer isostatischen Presse mit hohem Druck aus allen Richtungen gepresst. Anschließend durchläuft das Material einen Verfestigungsprozess, bei dem es dichter wird und die Form der Form annimmt. Der Prozess macht teure Werkzeuge überflüssig, die normalerweise bei herkömmlichen Herstellungsprozessen erforderlich sind. Hersteller können durch isostatisches Pressen komplexe Formen herstellen, ohne dass hohe Werkzeugkosten anfallen.

Lieferzeit verkürzen

Ein weiterer Vorteil des isostatischen Pressens besteht in der Verkürzung der Lieferzeit. Herkömmliche Herstellungsprozesse können sehr zeitaufwändig sein und mehrere Produktionsschritte und lange Wartezeiten für die Herstellung von Formen erfordern. Allerdings ist das isostatische Pressen ein relativ einfacher Prozess, der schnell und effizient durchgeführt werden kann. Dies bedeutet, dass Hersteller Teile schneller produzieren und so die Kundennachfrage effizienter erfüllen können. Durch verkürzte Vorlaufzeiten können Hersteller ihre Produktivität steigern und ihren Umsatz steigern.

Abschließend

Zusammenfassend lässt sich sagen, dass isostatisches Pressen eine effiziente Fertigungstechnik ist, die geringere Werkzeugkosten und kürzere Durchlaufzeiten ermöglicht. Das Verfahren ermöglicht es Herstellern, komplexe Formen ohne teure Werkzeuge zu erstellen. Dies senkt nicht nur die Gesamtproduktionskosten, sondern verkürzt auch die Lieferzeiten, sodass Hersteller die Kundennachfrage effizienter erfüllen können. Daher wird das isostatische Pressen für Hersteller, die ihre Produktionsprozesse optimieren und die Gesamtkosten senken möchten, immer beliebter.

Erweiterte Legierungsmöglichkeiten

Isostatisches Pressen ist eine Fertigungstechnik, bei der ein Pulver oder eine Metalllegierung mit gleichem Druck aus allen Richtungen komprimiert wird. Der Prozess erweitert die Legierungsmöglichkeiten und führt zu stärkeren und haltbareren Materialien.

Einheitliche Mikrostruktur

Isostatisches Pressen kann dem Material eine gleichmäßigere Mikrostruktur verleihen und dadurch seine mechanischen Eigenschaften verbessern. Während dieses Prozesses werden durch den gleichmäßigen Druck, der auf das Material ausgeübt wird, innere Hohlräume und Porosität beseitigt, was zu einer gleichmäßigeren Materialstruktur führt. Diese Gleichmäßigkeit verbessert die mechanischen Eigenschaften wie erhöhte Festigkeit, Zähigkeit und Duktilität.

Große Auswahl an Materialien

Diese Technologie wird häufig in der Luft- und Raumfahrt- und Verteidigungsindustrie eingesetzt, wo kritische Anwendungen Hochleistungsmaterialien erfordern. Zu den Vorteilen des isostatischen Pressens gehören eine erhöhte Festigkeit, Korrosions- und Verschleißfestigkeit sowie die Möglichkeit, komplexe Formen und Designs zu erstellen. Darüber hinaus kann diese Herstellungsmethode für eine Vielzahl von Materialien verwendet werden, darunter Keramik, Metalle und Verbundwerkstoffe.

Erweiterte Legierungsmöglichkeiten

Durch isostatisches Pressen können Legierungen entstehen, die mit anderen Fertigungstechniken nur schwer oder gar nicht herzustellen sind. Der bei diesem Prozess ausgeübte gleichmäßige Druck führt dazu, dass sich die Pulver auf atomarer Ebene vermischen und so Legierungen mit präziser Zusammensetzung und Eigenschaften entstehen.

Leistung verbessern

Die erweiterten Legierungsmöglichkeiten, die das isostatische Pressen bietet, können die Leistung in einer Vielzahl von Anwendungen verbessern. Beispielsweise könnte die Luft- und Raumfahrtindustrie von der Entwicklung hochfester, leichter Legierungen profitieren, die den Kraftstoffverbrauch senken und die Nutzlastkapazität erhöhen können. Die medizinische Industrie kann durch isostatisches Pressen biokompatible Legierungen mit verbesserter Verschleißfestigkeit, Korrosionsbeständigkeit und Biokompatibilität herstellen.

Abschließend

Zusammenfassend ist das isostatische Pressen eine wertvolle Fertigungstechnik, die die Legierungsmöglichkeiten erweitert und die Materialeigenschaften verbessert. Der während dieses Prozesses ausgeübte gleichmäßige Druck führt zu einem stärkeren, haltbareren Material mit einer gleichmäßigeren Mikrostruktur. Die Technologie wird in einer Vielzahl von Branchen eingesetzt, darunter Luft- und Raumfahrt, Verteidigung und Medizin, und kann mit einer Vielzahl von Materialien zur Herstellung komplexer Formen und Designs eingesetzt werden.

Verbesserte mechanische und Verschleiß-/Korrosionseigenschaften

Isostatisches Pressen ist ein Herstellungsverfahren, bei dem aus allen Richtungen hoher Druck auf ein Material ausgeübt wird. Dieser Prozess verbessert die mechanischen und Verschleiß-/Korrosionseigenschaften des Materials.

Formen Sie Materialien mit hoher Dichte und gleichmäßiger Mikrostruktur

Besonders bei der Herstellung keramischer Werkstoffe kommt das isostatische Pressen zum Einsatz. Der Prozess kann Materialien mit hoher Dichte und gleichmäßiger Mikrostruktur bilden. Durch den hohen Druck, der auf das Material ausgeübt wird, verdichten sich die Partikel gleichmäßig, was zu einem dichteren und festeren Material führt.

Verbessern Sie Stärke und Zähigkeit

Durch isostatisches Pressen können Materialien mit verbesserten mechanischen Eigenschaften wie erhöhter Festigkeit und Zähigkeit hergestellt werden. Der auf das Material ausgeübte hohe Druck verfeinert die Mikrostruktur und verbessert dadurch die Bruchzähigkeit und Ermüdungsbeständigkeit.

Verbesserte Verschleiß- und Korrosionsbeständigkeit

Isostatisch gepresste Materialien weisen außerdem eine bessere Verschleiß- und Korrosionsbeständigkeit auf. Der auf das Material ausgeübte hohe Druck verringert die Porosität und verbessert die metallurgische Bindung zwischen den Partikeln, wodurch das Material dichter und gleichmäßiger wird. Dies wiederum verbessert die Verschleiß- und Korrosionsbeständigkeit des Materials.

Herstellung komplexer Formen

Durch isostatisches Pressen können auch komplexe Formen hergestellt werden, die mit herkömmlichen Herstellungstechniken nur schwer zu erreichen sind. Unter hohem Druck auf das Material können komplexe Formen mit hoher Präzision geformt werden. Dies macht das isostatische Pressen zu einem idealen Verfahren zur Herstellung von Teilen mit komplexen Geometrien, beispielsweise Turbinenschaufeln und biomedizinischen Implantaten.

Zusammenfassend ist isostatisches Pressen ein vielseitiges Herstellungsverfahren, mit dem Materialien mit verbesserten mechanischen und Verschleiß-/Korrosionseigenschaften hergestellt werden können. Mit dem Verfahren können Materialien mit hoher Dichte, gleichmäßiger Mikrostruktur, erhöhter Festigkeit und Zähigkeit sowie verbesserter Verschleiß- und Korrosionsbeständigkeit hergestellt werden. Darüber hinaus können durch isostatisches Pressen komplexe Formen hergestellt werden, was es zu einem idealen Verfahren für eine Vielzahl von Anwendungen in einer Vielzahl von Branchen macht.

Vorhersehbarkeit und Konsistenz

Isostatisches Pressen ist ein Herstellungsverfahren, das in Branchen, in denen es auf Produktvorhersagbarkeit und -konsistenz ankommt, von großem Nutzen ist. Durch den Prozess kann ein hohes Maß an Präzision und Genauigkeit erreicht werden, wodurch sichergestellt wird, dass das Endprodukt eine einheitliche Form und Größe aufweist. Die Vorhersagbarkeit und Konsistenz des isostatischen Pressens erstreckt sich auch auf die mechanischen und physikalischen Eigenschaften des Endprodukts.

Kontrolle von Druck und Temperatur

Isostatisches Pressen ermöglicht die Kontrolle von Druck und Temperatur, was bedeutet, dass der Herstellungsprozess genau abgestimmt werden kann, um die gewünschten Ergebnisse zu erzielen. Die Möglichkeit, den Herstellungsprozess zu steuern und konsistente Ergebnisse zu erzielen, macht isostatisches Pressen zu einer beliebten Wahl für Hersteller, die qualitativ hochwertige Produkte mit vorhersehbaren und konsistenten Eigenschaften benötigen.

Erzielen Sie ein bestimmtes Maß an Dichte, Porosität und Festigkeit

Dieses Verfahren ermöglicht es Herstellern, bestimmte Dichte-, Porositäts- und Festigkeitsgrade zu erreichen, die in Anwendungen wie Luft- und Raumfahrt, medizinischen Geräten und Elektronik von entscheidender Bedeutung sind. Durch die Gleichmäßigkeit des isostatischen Verdichtungsprozesses wird das Material gleichmäßiger im Endprodukt verteilt, was dessen Gesamtfestigkeit und Haltbarkeit verbessern kann.

Vorteile für die Luft- und Raumfahrt- und Medizinindustrie

In der Luft- und Raumfahrtindustrie sind Vorhersehbarkeit und Konsistenz von entscheidender Bedeutung, da jeder Defekt einer Komponente zu einem katastrophalen Ausfall führen kann. Isostatisches Pressen wird üblicherweise zur Herstellung von Luft- und Raumfahrtkomponenten wie Turbinenschaufeln und Kraftstoffdüsen verwendet.

In der medizinischen Industrie wird isostatisches Pressen zur Herstellung biokeramischer Materialien für Implantate und Prothetik eingesetzt. Vorhersehbarkeit und Konsistenz dieser Produkte sind entscheidend, um sicherzustellen, dass sie den Belastungen und Belastungen standhalten, denen der menschliche Körper ausgesetzt ist.

Abschließend

Insgesamt machen die Vorhersehbarkeit und Konsistenz des isostatischen Pressens es zu einem wertvollen Werkzeug in vielen Branchen. Die Fähigkeit des isostatischen Pressens, bestimmte Dichte-, Porositäts- und Festigkeitsgrade zu erreichen und den Druck und die Temperatur des Herstellungsprozesses zu steuern, macht isostatisches Pressen zu einer beliebten Wahl für Hersteller, die qualitativ hochwertige Produkte mit vorhersehbaren und konsistenten Eigenschaften benötigen.

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Isostatische Pressformen für Labore

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Manuelle isostatische Pressmaschine CIP Pelletpresse

Ähnliche Artikel

- Was ist eine isostatische Pressmaschine?

- Wesentliche Ausrüstung für die Massenproduktion von Festkörperbatterien: Isostatische Presse

- Isostatische Presstechnik bei der Herstellung von Festkörperbatterien

- Die Grundlagen des isostatischen Pressens verstehen

- Isostatische Presstechnik für Festkörperbatterien