Anforderungen an die Anwendung

Funktionsweise

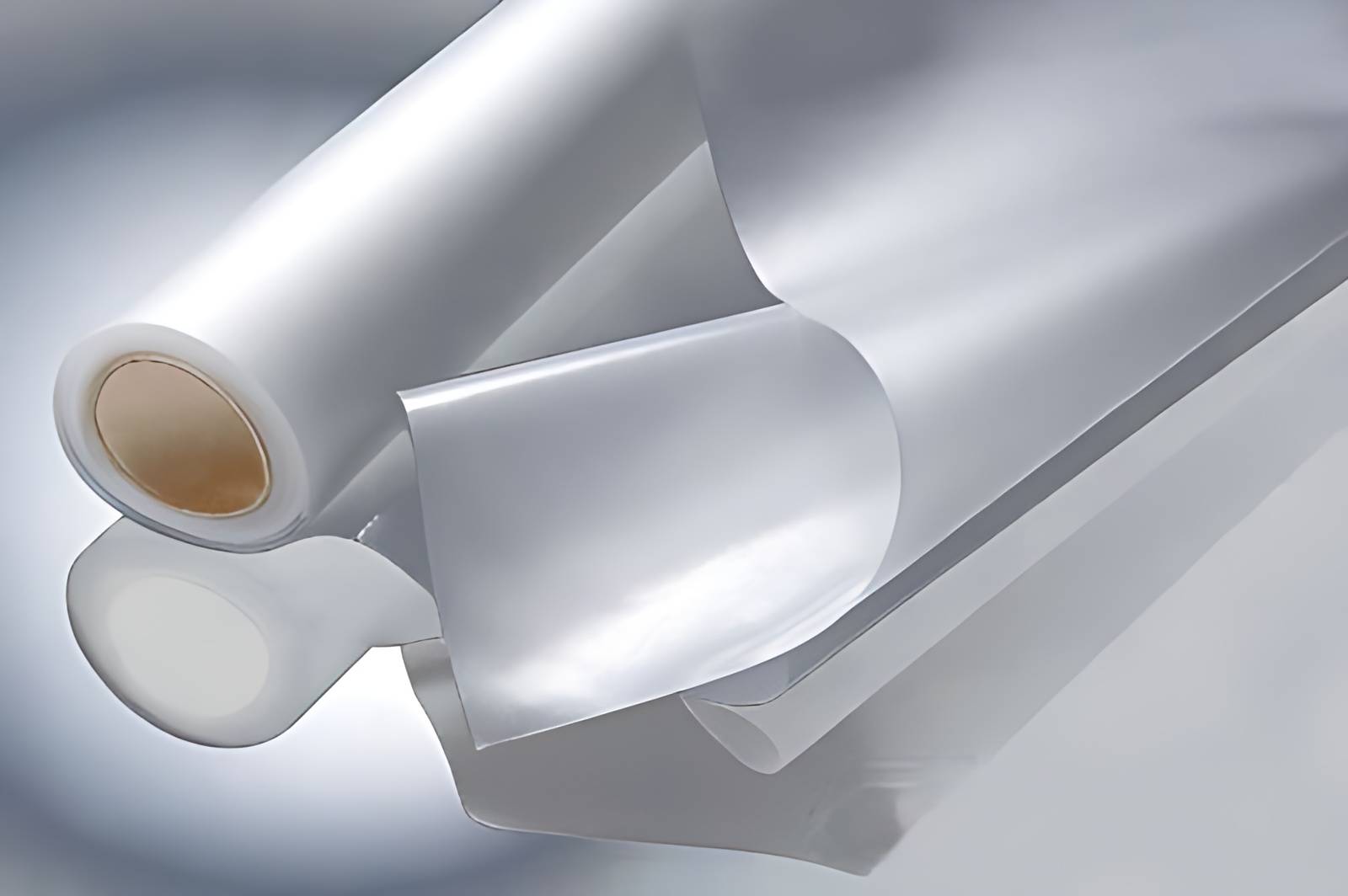

Bei der Auswahl von Vakuumbeschichtungsmaterialien ist es entscheidend, die spezifischen Funktionen zu berücksichtigen, die für die Anwendung der Folienschicht erforderlich sind. Dazu gehört die Auswahl von Werkstoffen, die bestimmte, auf die jeweilige Anwendung zugeschnittene Eigenschaften besitzen. Zum Beispiel,optische Folien Materialien, die sowohl transparente als auch reflektierende Eigenschaften aufweisen, um eine optimale Lichtdurchlässigkeit und -reflexion zu gewährleisten. Diese Eigenschaften sind für Anwendungen in Linsen, Spiegeln und Displays unerlässlich, bei denen visuelle Klarheit und Lichtmanagement von größter Bedeutung sind.

Im Gegensatz dazu,Schutzfolien erfordern dagegen Materialien, die eine hohe Verschleißfestigkeit und Korrosionsschutz bieten. Diese Folien sollen die darunter liegenden Oberflächen vor Umwelteinflüssen wie Feuchtigkeit, Chemikalien und mechanischem Abrieb schützen. Materialien, die sich in diesen Bereichen auszeichnen, sind ideal für Anwendungen in Automobilbeschichtungen, Architekturfolien und industriellen Schutzschichten, bei denen es auf Haltbarkeit ankommt.

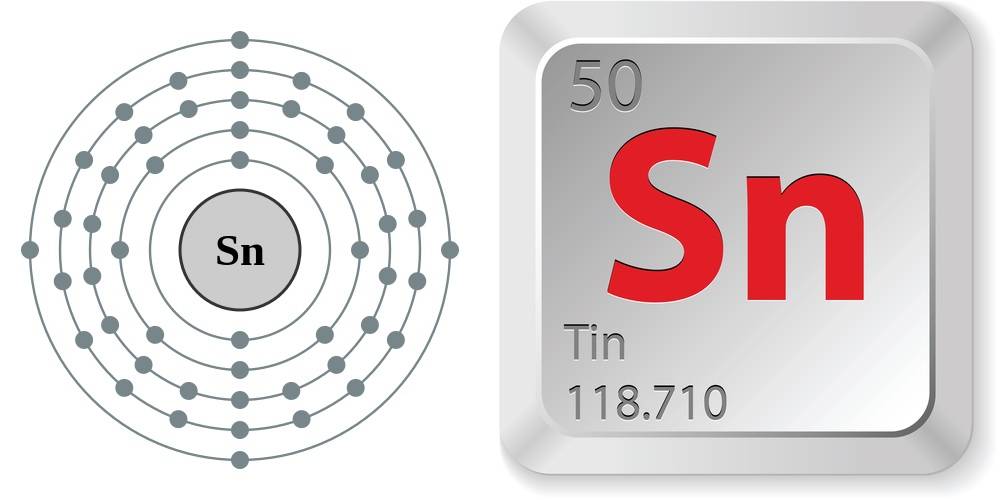

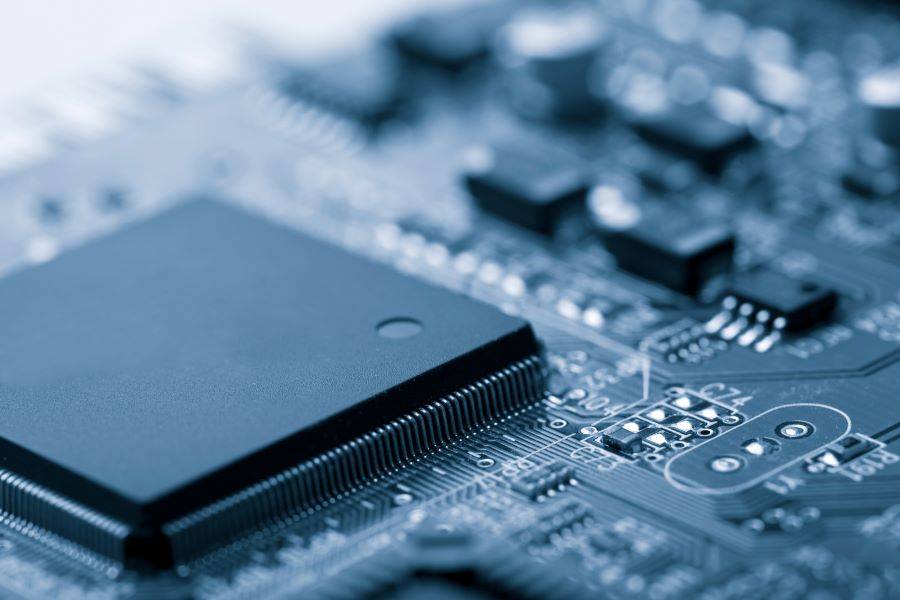

Fürleitfähige Folienist die wichtigste Anforderung eine ausgezeichnete elektrische Leitfähigkeit. Diese Folien werden in elektronischen Geräten, Sonnenkollektoren und zur elektromagnetischen Abschirmung eingesetzt, wo eine effiziente elektrische Übertragung unerlässlich ist. Materialien wie Indium-Zinn-Oxid (ITO) und verschiedene Metalllegierungen werden in der Regel aufgrund ihrer leitfähigen Eigenschaften ausgewählt, um sicherzustellen, dass die Folie elektrische Ströme ohne nennenswerten Widerstand übertragen kann.

| Filmtyp | Wichtige Eigenschaften | Typische Anwendungen |

|---|---|---|

| Optische Folien | Transparent, reflektierend | Linsen, Spiegel, Displays |

| Schutzfolien | Verschleißfest, Anti-Korrosiv | Fahrzeugbeschichtungen, architektonische Folien |

| Leitfähige Folien | Gute elektrische Leitfähigkeit | Elektronische Geräte, Solarmodule, Abschirmung |

Durch die sorgfältige Abstimmung der Materialeigenschaften auf die vorgesehene Anwendung können die Hersteller sicherstellen, dass die vakuumbeschichteten Folien optimal funktionieren und die spezifischen Anforderungen des jeweiligen Verwendungszwecks erfüllen.

Leistungsanforderungen

Bei der Auswahl von Vakuumbeschichtungsmaterialien ist es von entscheidender Bedeutung, die Umgebungsbedingungen zu berücksichtigen, denen die Folienschicht ausgesetzt sein wird. Diese Bedingungen können sich erheblich auf die Leistung und Langlebigkeit der Beschichtung auswirken. Zu den wichtigsten zu berücksichtigenden Umweltfaktoren gehören:

-

Temperatur: Die Materialien müssen dem zu erwartenden Temperaturbereich standhalten, unabhängig davon, ob es sich um Hochtemperaturanwendungen handelt oder um die Notwendigkeit einer thermischen Stabilität bei niedrigeren Temperaturen. In Hochtemperaturumgebungen werden beispielsweise Materialien wie Titannitrid (TiN) und Aluminiumoxid (Al₂O₃) aufgrund ihrer ausgezeichneten thermischen Stabilität häufig bevorzugt.

-

Luftfeuchtigkeit: Hohe Luftfeuchtigkeit kann zu Korrosion und Abbau der Schicht führen. Materialien mit guter Feuchtigkeitsbeständigkeit, wie bestimmte Keramiken und einige Metalllegierungen, sind für solche Bedingungen ideal.

-

Chemische Korrosion: Die Folienschicht sollte gegen chemische Angriffe von Substanzen, mit denen sie in Kontakt kommen kann, beständig sein. Dies ist besonders wichtig in industriellen Umgebungen, in denen der Kontakt mit aggressiven Chemikalien üblich ist. Materialien mit hoher chemischer Stabilität, wie Chrom (Cr) und bestimmte Polymere, werden häufig aufgrund ihrer korrosionsbeständigen Eigenschaften ausgewählt.

Durch eine sorgfältige Bewertung dieser Umweltbedingungen können Ingenieure Werkstoffe auswählen, die nicht nur die Leistungsanforderungen erfüllen, sondern auch die Haltbarkeit und Zuverlässigkeit der Beschichtung in der vorgesehenen Anwendung gewährleisten.

Materialeigenschaften

Chemische Beständigkeit

Bei der Auswahl von Werkstoffen für die Vakuumbeschichtung ist die chemische Stabilität ein entscheidender Faktor, der nicht außer Acht gelassen werden darf. Die Umgebung, in der das beschichtete Material eingesetzt wird, kann seine Haltbarkeit und Leistung im Laufe der Zeit erheblich beeinflussen. Materialien, denen es an chemischer Stabilität mangelt, können sich bei längerer Einwirkung bestimmter Chemikalien, Feuchtigkeit oder Temperaturschwankungen zersetzen oder sogar abblättern.

Um die Langlebigkeit der Beschichtung zu gewährleisten, ist es wichtig, Materialien zu wählen, die eine robuste Beständigkeit gegen chemische Wechselwirkungen aufweisen. Dies ist besonders wichtig bei Anwendungen, bei denen die beschichteten Oberflächen aggressiven Chemikalien oder korrosiven Substanzen ausgesetzt sind. In Branchen wie der Automobilindustrie, der Luft- und Raumfahrt und der chemischen Verarbeitung, wo Materialien häufig korrosiven Umgebungen ausgesetzt sind, kann die Auswahl chemisch stabiler Beschichtungen einen vorzeitigen Ausfall verhindern und die Wartungskosten senken.

| Umwelt | Herausforderungen | Anforderungen an das Material |

|---|---|---|

| Hohe Luftfeuchtigkeit | Korrosion, Rostbildung | Materialien mit antikorrosiven Eigenschaften |

| Chemische Einwirkung | Zersetzung, Verfärbung | Chemisch inerte Materialien |

| Extreme Temperaturen | Thermische Zersetzung, Versprödung | Hohe thermische Stabilität |

Darüber hinaus sollte bei der Wahl des Materials auch die spezifische chemische Zusammensetzung der Umgebung berücksichtigt werden. So können bestimmte Beschichtungen in sauren Umgebungen gut funktionieren, sich aber unter alkalischen Bedingungen schnell abbauen. Daher ist ein gründliches Verständnis der Betriebsumgebung entscheidend für die Auswahl des am besten geeigneten Materials mit der erforderlichen chemischen Stabilität.

Zusammenfassend lässt sich sagen, dass die Berücksichtigung der chemischen Stabilität bei der Materialauswahl zu zuverlässigeren und haltbareren Vakuumbeschichtungen führen kann, die sicherstellen, dass die Membranschicht auch unter den schwierigsten Bedingungen intakt und funktionsfähig bleibt.

Thermische Stabilität

Für Hochtemperaturanwendungen ist die Auswahl von Materialien mit außergewöhnlicher thermischer Stabilität von größter Bedeutung. Die thermische Stabilität stellt sicher, dass das Material seine strukturelle Integrität und Leistung auch bei hohen Temperaturen beibehält und somit eine Zersetzung oder einen Ausfall verhindert. Zu den wichtigsten Überlegungen gehört die Fähigkeit des Materials, einem Temperaturschock zu widerstehen, d. h. einer plötzlichen Einwirkung hoher Temperaturen, ohne dass es zu Rissen oder Delaminationen kommt.

| Werkstoff | Thermische Stabilität Merkmale |

|---|---|

| Keramische Werkstoffe | Hohe Schmelzpunkte, ausgezeichnete Temperaturwechselbeständigkeit und minimale Wärmeausdehnung. |

| Metalle | Sehr unterschiedlich; einige Legierungen (z. B. Inconel) behalten ihre Festigkeit bei hohen Temperaturen bei, während andere erweichen können. |

| Polymere | Im Allgemeinen schlecht; nur bestimmte Hochtemperaturpolymere wie PEEK können erheblicher Hitze standhalten. |

Neben der Temperaturwechselbeständigkeit ist auch der Wärmeausdehnungskoeffizient (WAK) entscheidend. Materialien mit einem WAK, der genau dem des Substrats entspricht, minimieren die thermischen Spannungen, die bei Temperaturschwankungen zu Verformungen oder Rissen führen können. Die Kombination einer Keramik mit niedrigem WAK mit einem Substrat mit ähnlich niedrigem WAK gewährleistet beispielsweise eine bessere Langzeitstabilität.

Darüber hinaus ist die Oxidationsbeständigkeit des Materials von Bedeutung, insbesondere in Umgebungen, in denen Sauerstoff vorhanden ist. Materialien wie Titannitrid (TiN) und Aluminiumoxid (Al₂O₃) weisen eine hervorragende Oxidationsbeständigkeit auf und eignen sich daher ideal für Hochtemperaturanwendungen, bei denen Oxidation zu einer erheblichen Beeinträchtigung führen könnte.

Zusammenfassend lässt sich sagen, dass die Wahl des Materials für Hochtemperaturanwendungen von seiner Fähigkeit abhängt, die strukturelle und funktionelle Integrität bei Hitze zu erhalten. Dazu müssen Faktoren wie Temperaturwechselbeständigkeit, WAK-Kompatibilität und Oxidationsbeständigkeit bewertet werden.

Mechanische Eigenschaften

Bei der Auswahl von Vakuumbeschichtungsmaterialien sind die mechanischen Eigenschaften des Materials von größter Bedeutung, insbesondere bei Anwendungen, die eine lange Haltbarkeit erfordern.Die Beständigkeit gegen Abrieb und Kratzer ist ein entscheidender Faktor, der die Lebensdauer und Leistung der Beschichtung erheblich beeinflussen kann. Materialien, die eine hohe Beständigkeit gegen diese mechanischen Belastungen aufweisen, sind ideal für Umgebungen, in denen die Beschichtung wahrscheinlich Reibung oder Stößen ausgesetzt ist.

In Industrieumgebungen, in denen die Ausrüstung ständigem Verschleiß ausgesetzt ist, kann eine Beschichtung mit hervorragenden mechanischen Eigenschaften eine vorzeitige Abnutzung verhindern. Dies verlängert nicht nur die Lebensdauer der Geräte, sondern reduziert auch die Wartungskosten und Ausfallzeiten. Auch in der Unterhaltungselektronik kann eine kratzfeste Beschichtung Bildschirme und Oberflächen vor Beschädigungen schützen und so die Ästhetik und Langlebigkeit des Produkts verbessern.

| Materialeigenschaft | Bedeutung | Anwendungsbeispiele |

|---|---|---|

| Abrasionsbeständigkeit | Verhindert Oberflächenverschleiß und verlängert die Lebensdauer der Beschichtung. | Industriemaschinen, Automobilbeschichtungen. |

| Widerstandsfähigkeit gegen Kratzer | Schützt vor Oberflächenschäden durch Berührung. | Handy-Bildschirme, Küchengeräte. |

Zusammenfassend lässt sich sagen, dass die mechanischen Eigenschaften von Vakuumbeschichtungsmaterialien, insbesondere ihre Abrieb- und Kratzfestigkeit, entscheidend für die Wirksamkeit und Langlebigkeit der Beschichtung in verschiedenen Anwendungen sind.

Kompatibilität der Beschichtungsmethode

Sputternde Werkstoffe

Geeignete Werkstoffe für das Magnetronsputtern, Hochfrequenzsputtern und andere Sputterverfahren umfassen eine breite Palette von Substanzen, darunter Metalle, Legierungen und Keramiken. Diese Materialien werden nach ihrer Fähigkeit ausgewählt, dem für Sputterverfahren charakteristischen hochenergetischen Ionenbeschuss standzuhalten. Die Ionen, die in der Regel aus inerten Gasen wie Argon stammen, werden auf das Zielmaterial beschleunigt, wodurch Atome herausgeschleudert werden und sich auf dem Substrat ablagern.

Für Metallschichten werden häufig Aluminium, Gold, Titan und Chrom verwendet. Diese Metalle zeichnen sich durch hervorragende Leitfähigkeit und Haltbarkeit aus und sind daher ideal für Anwendungen, die robuste und zuverlässige Beschichtungen erfordern. Für Funktionsschichten hingegen werden häufig Keramiken wie Aluminiumoxid und Titannitrid verwendet. Diese Materialien zeichnen sich durch hohe Verschleißfestigkeit, thermische Stabilität und chemische Inertheit aus und eignen sich daher für anspruchsvolle Umgebungen.

Die Vielseitigkeit des Sputterns ermöglicht die Abscheidung von Materialien mit extrem hohen Schmelzpunkten, wie Kohlenstoff und Silizium, sowie von verschiedenen Legierungen. Diese Methode ist besonders vorteilhaft für die Herstellung dünner Schichten auf Substraten, die eine genaue Kontrolle über die Zusammensetzung und Dicke der Schichten erfordern. Darüber hinaus ermöglicht der Einsatz von HF-Energie das Sputtern von Isoliermaterialien, was die Palette der anwendbaren Substanzen erweitert.

Zusammenfassend lässt sich sagen, dass die Auswahl der Sputtermaterialien entscheidend ist, um die gewünschten Schichteigenschaften zu erzielen und den Erfolg des Beschichtungsprozesses zu gewährleisten. Durch eine sorgfältige Auswahl der Materialien auf der Grundlage ihrer spezifischen Eigenschaften und der Anforderungen der Anwendung lassen sich Leistung und Langlebigkeit der entstehenden Schicht optimieren.

Aufdampfmaterialien

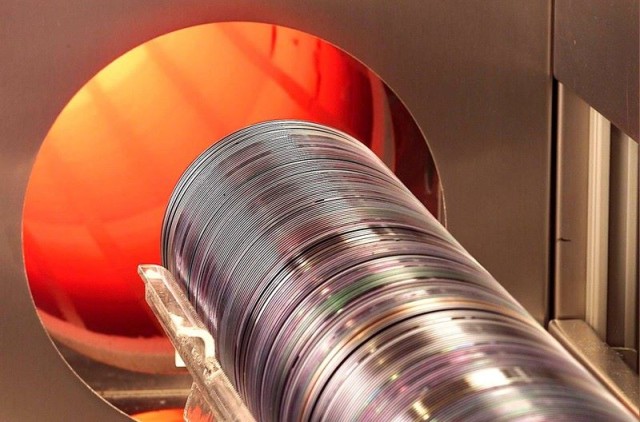

Aufdampfmaterialien sind für die Herstellung dünner Schichten durch den Prozess der Verdampfung unerlässlich. Diese Materialien, zu denen Metalle, Halbleiter und bestimmte organische Verbindungen gehören, werden auf hohe Temperaturen erhitzt, bis sie sich in einen Dampfzustand verwandeln. Dieser Dampf wandert dann durch eine Vakuumumgebung, um auf einem Substrat zu kondensieren und einen dünnen, gleichmäßigen Film zu bilden.

Die Auswahl der Verdampfungsmaterialien ist entscheidend für das Erreichen der gewünschten Filmeigenschaften. Plasmaterials, Inc. bietet beispielsweise eine breite Palette von Materialien an, die sich für die thermische Verdampfung eignen, darunter elementare Metalle, Legierungen, Keramiken und feuerfeste Materialien. Diese Materialien sind in der Regel in verschiedenen Schüttgutformen wie Pellets, Granulat und Würfeln erhältlich und werden mit fortschrittlichen Techniken wie Pulvermetallurgie (PM) und Vakuumschmelzen (VM) sorgfältig hergestellt. Jede Charge dieser Materialien wird mit einem Analysezertifikat geliefert, das ihre Reinheit und chemische Zusammensetzung gewährleistet.

Der Verdampfungsprozess wird in einer Vakuumkammer durchgeführt, um Verunreinigungen zu vermeiden und sicherzustellen, dass sich nur das gewünschte Material auf dem Substrat ablagert. Diese kontrollierte Umgebung ist entscheidend für die Integrität und Qualität der dünnen Schichten und macht Aufdampfmaterialien unverzichtbar für Anwendungen, die von optischen Beschichtungen bis zu elektronischen Geräten reichen.

Wirtschaftlichkeit

Kosten

Bei der Auswahl von Vakuumbeschichtungsmaterialien ist das Gleichgewicht zwischen Materialkosten und erwarteter Leistung und Lebensdauer ein entscheidender Faktor. Hochleistungsmaterialien sind zwar anfangs teurer, bieten aber aufgrund ihrer längeren Lebensdauer und des geringeren Wartungsbedarfs oft erhebliche langfristige Einsparungen. Dieser strategische Ansatz kann zu niedrigeren Gesamtnutzungskosten führen und macht Hochleistungsmaterialien langfristig zu einer kosteneffizienten Wahl.

Zur Veranschaulichung dieses Punktes soll das folgende Beispiel dienen:

| Materialtyp | Anfängliche Kosten | Erwartete Nutzungsdauer | Wartungskosten | Gesamtkosten der Nutzung |

|---|---|---|---|---|

| Niedrige Leistung | Niedrig | Kurz | Hoch | Mäßig |

| Leistungsstark | Hoch | Lang | Niedrig | Niedrig |

Durch die Entscheidung für Hochleistungswerkstoffe können die Hersteller Ausfallzeiten und Reparaturkosten minimieren und so ihre betriebliche Effizienz und ihren finanziellen Aufwand optimieren. Diese wirtschaftliche Perspektive unterstreicht, wie wichtig nicht nur die Anschaffungskosten sind, sondern auch die Fähigkeit des Materials, den harten Anforderungen der vorgesehenen Anwendung standzuhalten.

Verfügbarkeit

Die Sicherstellung der Verfügbarkeit des ausgewählten Vakuumbeschichtungsmaterials ist entscheidend für die Einhaltung von Produktionsplänen und die Vermeidung von Unterbrechungen aufgrund von Materialengpässen. Der Markt für Vakuumbeschichtungsmaterialien ist riesig und umfasst eine breite Palette von Metallen, Legierungen, Keramiken und organischen Materialien, die sich jeweils für unterschiedliche Beschichtungsmethoden wie Sputtern oder Verdampfen eignen. Allerdings sind nicht alle Materialien gleichermaßen zugänglich, und Marktschwankungen können sich auf die Lieferketten auswirken.

Um die mit der Materialverfügbarkeit verbundenen Risiken zu mindern, ist es ratsam,:

- Lieferanten zu diversifizieren: Wenn Sie sich auf mehrere Lieferanten verlassen, können Sie plötzliche Engpässe aus einer einzigen Quelle abfedern.

- Vorbestellung und Bevorratung: Bei kritischen Materialien können Vorbestellungen und Vorratshaltung eine kontinuierliche Versorgung sicherstellen.

- Alternative Materialien: Eine Liste mit alternativen Materialien, die im Falle von Engpässen ähnliche Funktionen erfüllen können, ist ein umsichtiger Notfallplan.

Wenn Hersteller diese Strategien berücksichtigen, können sie die Komplexität der Materialbeschaffung besser bewältigen und den reibungslosen Ablauf ihrer Produktionsprozesse sicherstellen.

Kompatibilität mit Substraten

Haftung

Bei der Auswahl von Vakuumbeschichtungsmaterialien ist die Haftung des gewählten Materials auf dem Substrat ein entscheidender Faktor, der nicht übersehen werden darf. Die Haftung bezieht sich auf die Fähigkeit der Beschichtung, sich fest mit dem darunter liegenden Substrat zu verbinden und so die Integrität und Langlebigkeit der aufgebrachten Schicht zu gewährleisten. Eine unzureichende Haftung kann zu einer Vielzahl von Problemen führen, darunter Delaminierung, Abblättern und vorzeitiges Versagen der Beschichtung.

Bestimmte Metallschichten haften beispielsweise schlecht auf bestimmten Substraten, was auf eine Vielzahl von Faktoren zurückzuführen ist. Dazu gehören Unterschiede in der Oberflächenenergie, der chemischen Reaktivität und den mechanischen Eigenschaften der Beschichtung und des Substrats. Um diese Probleme zu entschärfen, ist es wichtig, gründliche Kompatibilitätstests durchzuführen, bevor die Materialauswahl getroffen wird.

| Substrattyp | Häufige Probleme | Abhilfestrategien |

|---|---|---|

| Metallische Substrate | Schlechte Adhäsion aufgrund von Oxidschichten | Vorbehandlung der Oberfläche (z. B. Reinigung, Ätzen) |

| Keramische Substrate | Sprödes Versagen an Grenzflächen | Verwendung von Haftvermittlern oder Zwischenschichten |

| Polymere Substrate | Niedrige Oberflächenenergie führt zu schwachen Bindungen | Plasmabehandlung oder Verwendung von Primern |

Neben den direkten Auswirkungen auf die Leistung der Beschichtung kann eine schlechte Haftung auch die Gesamteffizienz und Kostenwirksamkeit des Beschichtungsprozesses beeinträchtigen. Daher ist es von entscheidender Bedeutung, Materialien zu bevorzugen, die starke Haftungseigenschaften aufweisen, um sicherzustellen, dass das Endprodukt sowohl den Leistungs- als auch den wirtschaftlichen Anforderungen entspricht.

Wärmeausdehnungskoeffizient

Bei der Auswahl von Vakuumbeschichtungswerkstoffen ist der Wärmeausdehnungskoeffizient (WAK) ein wichtiger Parameter, der berücksichtigt werden muss. Der WAK bezieht sich auf das Ausmaß, in dem sich ein Material bei Temperaturänderungen ausdehnt oder zusammenzieht. Bei Vakuumbeschichtungsanwendungen, bei denen die Werkstoffe häufig unterschiedlichen Temperaturen ausgesetzt sind, kann ein nicht angepasster WAK zwischen der Beschichtung und dem Substrat zu erheblichen Problemen führen.

Wenn sich beispielsweise der WAK des Beschichtungsmaterials erheblich von dem des Substrats unterscheidet, kann dies zu thermischen Spannungen führen. Diese Spannungen können dazu führen, dass die Beschichtung reißt, abblättert oder sich ablöst, insbesondere bei Temperaturwechseln. Dieses Phänomen ist besonders problematisch bei Anwendungen, bei denen die Temperatur häufig oder stark schwankt, wie etwa in der Luft- und Raumfahrt oder in der Automobilindustrie.

| Werkstoff | WAK (ppm/°C) |

|---|---|

| Aluminium | 23.1 |

| Titan | 8.6 |

| Silizium | 2.6 |

| Glas | 8-10 |

Die obige Tabelle veranschaulicht die WAK-Werte für einige gängige Materialien, die bei der Vakuumbeschichtung verwendet werden. Wenn Ingenieure diese Werte kennen, können sie die Materialien besser aufeinander abstimmen, um die thermische Belastung zu minimieren und die langfristige Integrität der Beschichtung zu gewährleisten. So kann beispielsweise die Wahl eines Substrats mit einem WAK-Wert, der dem des Beschichtungsmaterials nahe kommt, das Risiko einer thermisch bedingten Beschädigung mindern.

Zusammenfassend lässt sich sagen, dass eine sorgfältige Berücksichtigung des WAK von entscheidender Bedeutung ist, um thermisch bedingte Ausfälle zu verhindern und die Haltbarkeit und Leistung von Vakuumbeschichtungen zu gewährleisten.

Ökologie und Sicherheit

Schutz der Umwelt

Bei der Auswahl von Vakuum-Beschichtungsmaterialien ist es wichtig, solche zu bevorzugen, die die Umwelt so wenig wie möglich belasten und die strengen Umweltvorschriften einhalten. Dieser Ansatz trägt nicht nur zur Erhaltung des ökologischen Gleichgewichts bei, sondern gewährleistet auch die Einhaltung gesetzlicher Normen und vermeidet so mögliche rechtliche Konsequenzen und Rufschädigung.

Eine der wichtigsten Überlegungen in dieser Hinsicht ist der Lebenszyklus der Materialien. Die Wahl von Materialien, die recycelbar oder biologisch abbaubar sind, kann die Abfallmenge und die Belastung der Deponien erheblich verringern. Bestimmte keramische Beschichtungen können beispielsweise recycelt werden, wodurch sich der Bedarf an neuen Rohstoffen verringert und der ökologische Fußabdruck insgesamt kleiner wird.

Darüber hinaus spielt die Beschaffung von Materialien eine entscheidende Rolle für die Umweltverträglichkeit. Materialien, die unter ethischen Gesichtspunkten beschafft werden, z. B. aus nachhaltigem Bergbau, können die mit der Rohstoffgewinnung oft verbundene Umweltzerstörung abmildern. Diese ethische Beschaffung schützt nicht nur die Ökosysteme, sondern unterstützt auch die Gemeinschaften, die auf diese Ressourcen angewiesen sind.

Neben der Materialauswahl sollte auch der Energieverbrauch bei der Herstellung und Anwendung dieser Beschichtungen berücksichtigt werden. Materialien, die weniger energieintensive Produktionsprozesse erfordern, wie z. B. solche, die mit Niedrigtemperaturverfahren aufgebracht werden können, tragen zu einer geringeren CO2-Bilanz bei. Diese Überlegung ist besonders wichtig für Industrien, die Nachhaltigkeit anstreben und Treibhausgasemissionen reduzieren wollen.

Und schließlich darf auch die Entsorgungsphase der Materialien nicht außer Acht gelassen werden. Materialien, die sich auf natürliche Weise zersetzen oder sicher verbrannt werden können, ohne schädliche Giftstoffe freizusetzen, sind vorzuziehen. So wird sichergestellt, dass diese Materialien auch am Ende ihres Lebenszyklus keine Gefahr für die Umwelt darstellen.

Durch die Einbeziehung dieser Umweltaspekte in den Materialauswahlprozess kann die Industrie einen wichtigen Beitrag zu den globalen Bemühungen um Nachhaltigkeit leisten und gleichzeitig die von Vakuumbeschichtungen erwartete Leistung und Qualität beibehalten.

Sicherheit

Bei der Auswahl von Vakuumbeschichtungsmaterialien sind Sicherheitsaspekte von größter Bedeutung. Die Sicherheit der Materialien muss sowohl in der Produktions- als auch in der Anwendungsphase sorgfältig geprüft werden, um sicherzustellen, dass die ausgewählten Materialien keine Gesundheitsrisiken für Arbeiter oder Endverbraucher darstellen. Dazu gehört die Vermeidung von Materialien, die giftige oder schädliche Gase freisetzen können, sowie von Materialien, die bei direktem Kontakt oder Einatmen gesundheitsschädliche Wirkungen hervorrufen können.

So können beispielsweise bestimmte Metalle und Verbindungen bei hohen Temperaturen oder chemischen Reaktionen gefährliche Dämpfe freisetzen, die sowohl für die Umwelt als auch für die menschliche Gesundheit schädlich sein können. Daher ist es wichtig, Materialien auszuwählen, die für ihre geringe Toxizität und minimale Schadstoffemissionen bekannt sind. Dies schützt nicht nur die Gesundheit und Sicherheit der am Herstellungsprozess Beteiligten, sondern gewährleistet auch die Einhaltung von Umwelt- und Arbeitsschutzvorschriften.

Darüber hinaus sollte die langfristige Sicherheit der beschichteten Produkte in ihren vorgesehenen Anwendungen berücksichtigt werden. Materialien, die sich im Laufe der Zeit abbauen und schädliche Nebenprodukte freisetzen, könnten die Sicherheit und Leistung des Endprodukts beeinträchtigen. Indem sie bei der Materialauswahl der Sicherheit Vorrang einräumen, können die Hersteller das Risiko von Gesundheitsrisiken und Umweltverschmutzung erheblich verringern und so eine sicherere und nachhaltigere Produktionsumgebung fördern.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Elektronenstrahlverdampfung Beschichtung Wolframtiegel und Molybdäntiegel für Hochtemperaturanwendungen

- Molybdän-Vakuumwärmebehandlungsöfen