Strukturelle Merkmale von Vakuumöfen

Strenge Vakuumabdichtung

Im Bereich der Pulvermetallurgie wird das Sintern oder die Wärmebehandlung von Metallprodukten sorgfältig in einem geschlossenen Vakuumofen durchgeführt. Dieser Prozess erfordert ein unermüdliches Engagement für die Aufrechterhaltung des Arbeitsvakuums des Ofens, eine Aufgabe, die von den strengsten Vakuumdichtungsprotokollen abhängt. Die Unversehrtheit dieses Vakuums ist von größter Bedeutung, da es sich direkt auf die Qualität und Konsistenz der Endprodukte auswirkt.

Um die Bedeutung der Vakuumversiegelung zu unterstreichen, sollten Sie sich die folgenden Punkte vor Augen führen:

-

Versiegelungsmechanismen: Der Vakuumofen verfügt über fortschrittliche Dichtungsmechanismen wie Metalldichtungen und Keramik-Metall-Dichtungen, die das Eindringen von Luft in das System verhindern. Diese Mechanismen sind so konstruiert, dass sie hohen Temperaturen und mechanischen Belastungen standhalten und gewährleisten, dass das Vakuum während des gesamten Prozesses stabil bleibt.

-

Material-Kompatibilität: Die für den Bau des Vakuumofens verwendeten Materialien, insbesondere diejenigen, die in direktem Kontakt mit der Vakuumumgebung stehen, werden sorgfältig nach ihrem niedrigen Dampfdruck und ihrer Oxidationsbeständigkeit ausgewählt. Dadurch wird sichergestellt, dass der Ofen frei von Verunreinigungen bleibt, die das Vakuum beeinträchtigen könnten.

-

Kontinuierliche Überwachung: Moderne Vakuumöfen sind mit hochentwickelten Überwachungssystemen ausgestattet, die das Vakuumniveau kontinuierlich überwachen. Jede Abweichung vom gewünschten Vakuum wird sofort erkannt, so dass umgehend Korrekturmaßnahmen ergriffen werden können. Dieser proaktive Ansatz gewährleistet, dass der Prozess innerhalb der optimalen Parameter bleibt.

-

Qualitätskontrolle: Die strengen Anforderungen an die Vakuumversiegelung sind nicht nur eine technische Notwendigkeit, sondern auch ein wichtiger Aspekt der Qualitätssicherung. Durch die Aufrechterhaltung eines perfekten Vakuums eliminiert der Ofen das Risiko von Oxidation und Verunreinigung, die bei konventionellen Öfen häufig vorkommen. Dies führt zu qualitativ hochwertigeren Produkten mit besseren mechanischen Eigenschaften.

Zusammenfassend lässt sich sagen, dass die strenge Vakuumabdichtung in Vakuumöfen ein Eckpfeiler des pulvermetallurgischen Prozesses ist. Sie gewährleistet nicht nur die Unversehrtheit der Vakuumumgebung, sondern steigert auch die Qualität und Zuverlässigkeit der Metallendprodukte erheblich.

Heiz- und Isoliermaterialien

Für Vakuum-Widerstandsöfen werden spezielle Materialien verwendet, die extremen Temperaturen standhalten und gleichzeitig einen niedrigen Dampfdruck aufrechterhalten. Zu den wichtigsten Materialien, die in diesen Öfen verwendet werden, gehören Wolfram, Molybdän, Tantal und Graphit. Diese Materialien werden aufgrund ihrer außergewöhnlichen thermischen Beständigkeit und ihrer geringen Reaktivität ausgewählt, was sie ideal für Hochtemperaturanwendungen in einer Vakuumumgebung macht.

Im Gegensatz zu herkömmlichen Widerstandsöfen sind diese Materialien aufgrund ihrer Neigung zur Oxidation nicht für atmosphärische Bedingungen geeignet. Die Oxidation kann ihre Leistung und Lebensdauer erheblich beeinträchtigen, so dass sie für den Einsatz in Öfen, die unter normalem atmosphärischem Druck arbeiten, nicht geeignet sind. Daher erfordern die besonderen Anforderungen von Vakuumöfen die Verwendung dieser hochtemperaturbeständigen Materialien mit niedrigem Dampfdruck, um einen effizienten und zuverlässigen Betrieb zu gewährleisten.

| Werkstoff | Thermische Beständigkeit | Niedriger Dampfdruck | Oxidationsempfindlichkeit |

|---|---|---|---|

| Wolfram | Sehr hoch | Sehr niedrig | Hoch |

| Molybdän | Hoch | Niedrig | Hoch |

| Tantal | Hoch | Niedrig | Hoch |

| Graphit | Hoch | Niedrig | Hoch |

Die Auswahl dieser Materialien ist entscheidend für die Integrität des Ofens und die Qualität der darin verarbeiteten Produkte. Ihre Fähigkeit, in einer Vakuumumgebung effektiv zu funktionieren, ohne zu oxidieren, macht sie für die fortschrittlichen Anwendungen von Vakuumöfen in der Pulvermetallurgie und anderen Hochtemperaturprozessen unverzichtbar.

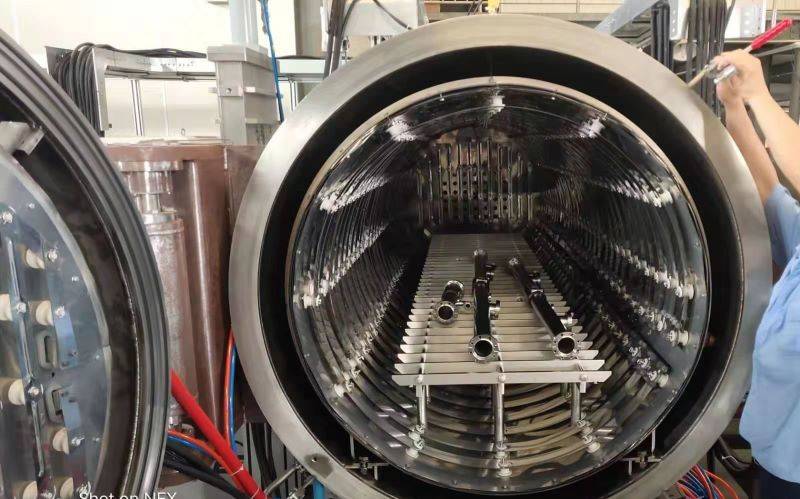

Kühlvorrichtung

Die Kühlvorrichtung in einem Vakuumofen spielt eine entscheidende Rolle bei der Aufrechterhaltung der strukturellen Integrität und der Betriebseffizienz von Schlüsselkomponenten. Insbesondere Elemente wie der Ofenmantel, die Ofenabdeckung und die Exportvorrichtungen für elektrische Heizelemente sind während des Betriebs starken thermischen Spannungen ausgesetzt. Um diese Belastungen zu mindern und thermische Verformungen zu vermeiden, sind diese Komponenten mit Wasserkühlsystemen ausgestattet.

Die Wasserkühlung ist aus mehreren Gründen unerlässlich:

-

Verhinderung von Verformungen: Die intensive Hitze, die während des Sinterns oder der Wärmebehandlung entsteht, kann zu einer erheblichen Wärmeausdehnung führen. Die Wasserkühlung trägt zur Ableitung dieser Wärme bei und verhindert, dass sich die Bauteile bei hohen Temperaturen verformen.

-

Sicherstellung der Langlebigkeit von Vakuumdichtungsringen: Der Vakuumdichtungsring ist entscheidend für die Aufrechterhaltung des Arbeitsvakuums des Ofens. Wenn er über längere Zeit hohen Temperaturen ausgesetzt ist, können sich die Materialeigenschaften des Dichtungsrings verschlechtern, was zu Leckagen führt und die Vakuumumgebung beeinträchtigt. Die Wasserkühlung trägt dazu bei, die Lebensdauer des Dichtungsrings zu verlängern, indem sie ihn in einem überschaubaren Temperaturbereich hält.

-

Aufrechterhaltung der Betriebseffizienz: Durch die effiziente Kühlung der Ofenkomponenten wird die gesamte Betriebseffizienz aufrechterhalten. Dadurch wird sichergestellt, dass der Ofen weiterhin mit Höchstleistung betrieben werden kann, ohne dass es zu thermischen Schäden an den kritischen Teilen kommt.

Zusammenfassend lässt sich sagen, dass das Wasserkühlsystem für das ordnungsgemäße Funktionieren eines Vakuumofens unverzichtbar ist, da es vor thermischer Verformung schützt und die Langlebigkeit der wichtigen Komponenten gewährleistet.

Niedrige Spannung und hoher Strom

Um das Auftreten von Glüh- und Bogenentladungen zu verhindern, sind Vakuumöfen so ausgelegt, dass sie mit einer niedrigen Spannung arbeiten, die in der Regel 80-100 V nicht übersteigt. Diese niedrige Spannungseinstellung ist entscheidend, da sie das Risiko elektrischer Entladungen minimiert, die den Ofen und die zu verarbeitenden Materialien beschädigen könnten. Neben dieser niedrigen Spannung arbeiten Vakuumöfen mit einer hohen Stromstärke, um eine effiziente Erwärmung der Materialien zu gewährleisten.

Bei der Konstruktion von Vakuumöfen werden spezielle Maßnahmen ergriffen, um die mit elektrischen Entladungen verbundenen Risiken zu mindern. Eine dieser Maßnahmen ist die Vermeidung von Spitzenteilen, von denen bekannt ist, dass sie elektrische Felder konzentrieren und zu Entladungen führen können. Darüber hinaus ist die Einhaltung der richtigen Elektrodenabstände von entscheidender Bedeutung. Dieser Abstand wird sorgfältig kalibriert, um ein Gleichgewicht zwischen der Notwendigkeit eines effektiven Stromflusses und der Vermeidung von Lichtbögen herzustellen.

| Parameter | Beschreibung |

|---|---|

| Spannungsbereich | 80-100 V |

| Stromstärke | Hoch |

| Konstruktive Maßnahmen | Vermeidung von Spitzenteilen, richtige Elektrodenabstände |

| Zweck | Verhinderung von Glimmentladung und Bogenentladung |

Diese Konstruktionsmerkmale gewährleisten einen sicheren und effizienten Betrieb des Vakuumofens und unterstützen die präzisen und kontrollierten Bedingungen, die für pulvermetallurgische Prozesse erforderlich sind.

Funktionen von Vakuumöfen

Vakuum-Wärmebehandlung

Die Vakuumwärmebehandlung ist ein hochentwickelter Prozess, bei dem Metalle in einer kontrollierten, luftfreien Umgebung auf extreme Temperaturen erhitzt werden. Bei diesem Verfahren wird eine Vakuumkammer mit einem absoluten Druck verwendet, der deutlich unter dem der normalen Atmosphäre liegt, wodurch eine inerte Umgebung geschaffen wird, die jegliche chemische Reaktion mit dem Metall verhindert. Bei diesem Verfahren werden die Metallteile in eine dicht verschlossene Kammer gelegt, in der ein Vakuumpumpsystem den Großteil der Luft entfernt, um sicherzustellen, dass keine reaktiven Elemente vorhanden sind.

Die Teile werden dann mit einer sorgfältig kontrollierten Geschwindigkeit auf Temperaturen von bis zu 1.316°C (2.400°F) erhitzt. Die Dauer dieser Erhitzungsphase, die so genannte "Einwirkzeit", hängt von den spezifischen Anforderungen des Teils und der Art des zu behandelnden Metalls ab. Sie kann zwischen drei und 24 Stunden betragen und wird von einem Computer genauestens gesteuert, um die Konsistenz und Gleichmäßigkeit aller Behandlungen zu gewährleisten.

Einer der Hauptvorteile der Vakuum-Wärmebehandlung besteht darin, dass die Teile ohne Verzunderung oder Verfärbung für weitere Umformprozesse bereit sind. Außerdem müssen sie nicht zusätzlich gereinigt werden, was den Produktionsprozess rationalisiert. Um diese Vorteile zu erreichen, wird die Vakuumkammer nach dem Entfernen des Sauerstoffs in der Regel mit Argongas gefüllt, um die inerte Umgebung weiter zu verbessern.

| Prozess-Schritt | Beschreibung |

|---|---|

| Vakuumerzeugung | Entfernen der Luft aus der Kammer, um eine inerte Umgebung zu schaffen. |

| Erwärmung | Kontrollierte Erwärmung der Teile auf Temperaturen bis zu 1.316°C (2.400°F). |

| Eintauchzeit | Dauer der Erwärmung, je nach Teil und Metallart, zwischen 3 und 24 Stunden. |

| Abkühlen | Schrittweises Absenken der Temperatur, um die gewünschten Eigenschaften zu erreichen. |

Diese präzise Steuerung der Erhitzungs- und Abkühlungsphasen stellt sicher, dass das Endprodukt den geforderten Spezifikationen entspricht, was die Vakuumwärmebehandlung zu einem unverzichtbaren Verfahren in Branchen macht, in denen Materialintegrität und Oberflächenqualität von größter Bedeutung sind.

Hartlöten im Vakuum

Das Vakuumlöten ist ein spezielles Schweißverfahren, das in einem Vakuumlötofen stattfindet, in dem die Schweißteile auf eine Temperatur über dem Schmelzpunkt des Zusatzwerkstoffs, aber unter dem des Grundwerkstoffs erhitzt werden. Bei diesem Verfahren werden die einzigartigen Eigenschaften des Schweißzusatzes, nämlich das Benetzen und Fließen, genutzt, um eine feste, dauerhafte Verbindung herzustellen. Das Verfahren wird in einer Umgebung ohne atmosphärische Gase durchgeführt, was nicht nur Oxidation verhindert, sondern auch ein hohes Maß an Sauberkeit und Präzision gewährleistet.

Im Gegensatz zu herkömmlichen Lötverfahren, die auf schützende oder desoxidierende Gase wie Wasserstoff angewiesen sind, ist das Vakuumlöten ein flussmittelfreier Prozess, der bei hohen Temperaturen in einer Atmosphäre mit Drücken von typischerweise (10^{-5}) bis (10^{-6}) Torr durchgeführt wird. Diese Ultra-Niederdruck-Umgebung desoxidiert nicht nur die zu lötenden Metalle, sondern eliminiert auch potenzielle Reaktionen, die in Wasserstoffatmosphären auftreten können, wodurch die Gesamtintegrität der Lötverbindung verbessert wird.

Zu den wichtigsten Vorteilen des Vakuumlötens gehören:

- Äußerst saubere Arbeitsfläche: Die Abwesenheit von atmosphärischen Verunreinigungen sorgt dafür, dass die Arbeitsfläche makellos bleibt, frei von Verunreinigungen, die die Qualität der Verbindung beeinträchtigen könnten.

- Überlegene hohe Integrität: Das Verfahren führt zu hochfesten Lötverbindungen und ist daher ideal für Anwendungen, die strukturelle Integrität und Haltbarkeit erfordern.

- Ausgezeichnete Produkthelligkeit: Das fertige Produkt weist einen hohen Grad an Helligkeit auf, was besonders bei ästhetischen Anwendungen wichtig ist.

- Gute Benetzbarkeit und Fließfähigkeit: Die Fähigkeit des Lotwerkstoffs, effektiv zu benetzen und zu fließen, ermöglicht das Löten von komplexen und schmalen Bauteilen und erweitert so den Anwendungsbereich.

- Verbesserte Produktausbeute: Die kontrollierte Umgebung und das präzise Temperaturmanagement tragen zu einer höheren Ausbeute an erfolgreich gelöteten Bauteilen bei.

Darüber hinaus kann das Vakuumlöten auch dazu verwendet werden, Wasserstoffgas aus Materialien wie Edelstahl zu entfernen, die zuvor in Wasserstoffatmosphären gelötet wurden. Diese Fähigkeit ist besonders nützlich in Branchen, in denen Materialreinheit und -konsistenz entscheidend sind, wie z. B. in der Luft- und Raumfahrt und bei der Herstellung medizinischer Geräte.

Vakuum-Sintern

Vakuumsintern ist ein hochentwickelter Prozess, bei dem Metallpulverprodukte in einer kontrollierten Vakuumumgebung erhitzt werden. Diese Methode ist besonders vorteilhaft für die Herstellung komplizierter und empfindlicher Komponenten, die mit herkömmlichen Guss- oder Bearbeitungstechniken nur schwer zu fertigen sind. Die Vakuumumgebung sorgt dafür, dass die Metallpulverkörner durch Adhäsion und Diffusion sinken und eine feste Masse mit minimalen Defekten und optimaler struktureller Integrität bilden.

Einer der Hauptvorteile des Vakuumsinterns ist die Fähigkeit, Teile mit außergewöhnlicher Qualität und Designflexibilität herzustellen. Das Verfahren ermöglicht die Herstellung von Bauteilen ohne Nähte, Fugen oder Füllstoffe, was zu sauberen, blanken Teilen führt, die sowohl ästhetisch ansprechend als auch funktional überlegen sind. Dies ist besonders vorteilhaft für Branchen, die hohe Präzision und Konsistenz erfordern, wie z. B. die Luft- und Raumfahrt, medizinische Geräte und moderne Elektronik.

Der Prozess des Vakuumsinterns beginnt mit dem Entbindern, bei dem das Bindemittelmaterial aus der Metallpulvermischung entfernt wird. Anschließend wird das Pulver in einen Vakuumofen gegeben und auf Temperaturen nahe dem Schmelzpunkt des Metalls erhitzt. Mit steigender Temperatur beginnen sich die Metallpartikel zu verbinden und ineinander zu diffundieren, so dass eine feste Struktur entsteht. Dieses Verfahren gewährleistet nicht nur die Unversehrtheit des Endprodukts, sondern minimiert auch den Abfall, was es zu einem wirtschaftlich und ökologisch effizienten Prozess macht.

Das Vakuumsintern ist außerdem äußerst vielseitig und eignet sich für verschiedene Metallpulvertechnologien wie Metallspritzguss, 3D-Druck und Metallpulverherstellung. Dank dieser Flexibilität können Hersteller die überragende Qualität und Anpassungsfähigkeit des Vakuumsinterns in einem breiten Spektrum von Anwendungen nutzen, von kleinen, komplizierten Teilen bis hin zu großen, komplexen Strukturen.

Zusammenfassend lässt sich sagen, dass das Vakuumsintern ein zentrales Verfahren in der industriellen Metallurgie ist, das unvergleichliche Präzision, Qualität und Designfreiheit bietet. Seine Fähigkeit, fehlerfreie, leistungsstarke Komponenten herzustellen, macht es zu einem unverzichtbaren Werkzeug für moderne Fertigungsprozesse.

Vakuum-Magnetisierung

Die Vakuummagnetisierung ist ein spezielles Verfahren, das in erster Linie für die Magnetisierungsbehandlung von Metallwerkstoffen in einer kontrollierten Vakuumumgebung eingesetzt wird. Diese Technik ist besonders vorteilhaft für die Verbesserung der magnetischen Eigenschaften von Metallen und gewährleistet Gleichmäßigkeit und Präzision im Magnetisierungsprozess.

Bei der Vakuummagnetisierung werden die metallischen Werkstoffe einem Magnetfeld ausgesetzt, während sie von den atmosphärischen Bedingungen isoliert sind. Diese Isolierung ist von entscheidender Bedeutung, da sie das Einbringen von Verunreinigungen verhindert, die andernfalls die magnetischen Eigenschaften des Materials beeinträchtigen könnten. Die Vakuumumgebung ermöglicht auch eine gleichmäßigere und effizientere Energieübertragung, was zu einer besseren Kontrolle des Magnetisierungsprozesses führt.

Das Verfahren umfasst in der Regel die folgenden Schritte:

- Vorbereitung der Metallwerkstoffe: Die Metallwerkstoffe werden gereinigt und vorbereitet, um sicherzustellen, dass keine Oberflächenverunreinigungen vorhanden sind.

- Platzierung im Vakuumofen: Die vorbereiteten Materialien werden in einen Vakuumofen gelegt, der dann versiegelt wird, um eine Vakuumumgebung zu schaffen.

- Anlegen eines Magnetfeldes: Ein kontrolliertes Magnetfeld wird an die Materialien angelegt, um eine Magnetisierung zu bewirken.

- Überwachung und Kontrolle: Während des gesamten Prozesses werden Parameter wie Temperatur, Magnetfeldstärke und Vakuumgrad genau überwacht und gesteuert, um optimale Ergebnisse zu gewährleisten.

Die Vakuummagnetisierung ist in Branchen wie der Elektronik-, Luft- und Raumfahrt- sowie der Automobilindustrie weit verbreitet, wo hochwertige und zuverlässige magnetische Werkstoffe unerlässlich sind. Die Möglichkeit, die Bedingungen innerhalb der Vakuumumgebung genau zu kontrollieren, ermöglicht die Herstellung von Materialien mit gleichbleibenden und hervorragenden magnetischen Eigenschaften.

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum Dental Porzellan Sinterofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

Ähnliche Artikel

- Wie das Vakuum-Induktionsschmelzen unübertroffene Zuverlässigkeit in kritischen Industrien gewährleistet

- Umfassender Leitfaden zur Anwendung im Vakuum-Heißpressofen

- Wie das Vakuum-Induktionsschmelzen herkömmliche Verfahren bei der Herstellung moderner Legierungen übertrifft

- Vakuum-Heißpressofen: Ein umfassender Leitfaden

- Der ultimative Leitfaden zum Vakuum-Drucksinterofen: Vorteile, Anwendungen und Arbeitsprinzip