Sie öffnen die Ofentür, voller Erwartung. Und da ist es wieder: ein weiteres gerissenes Teil. Dieses komplizierte Bauteil, dessen Design Sie tagelang ausgearbeitet, dessen Pulver Sie gemahlen und sorgfältig gepresst haben, ist ruiniert. Ein winziger Riss, der während des Sinterprozesses entstanden ist, hat gerade eine Arbeitswoche zunichte gemacht. Dies ist eine frustrierend häufige Geschichte in Materialwissenschaftslaboren und fortschrittlichen Produktionsstätten.

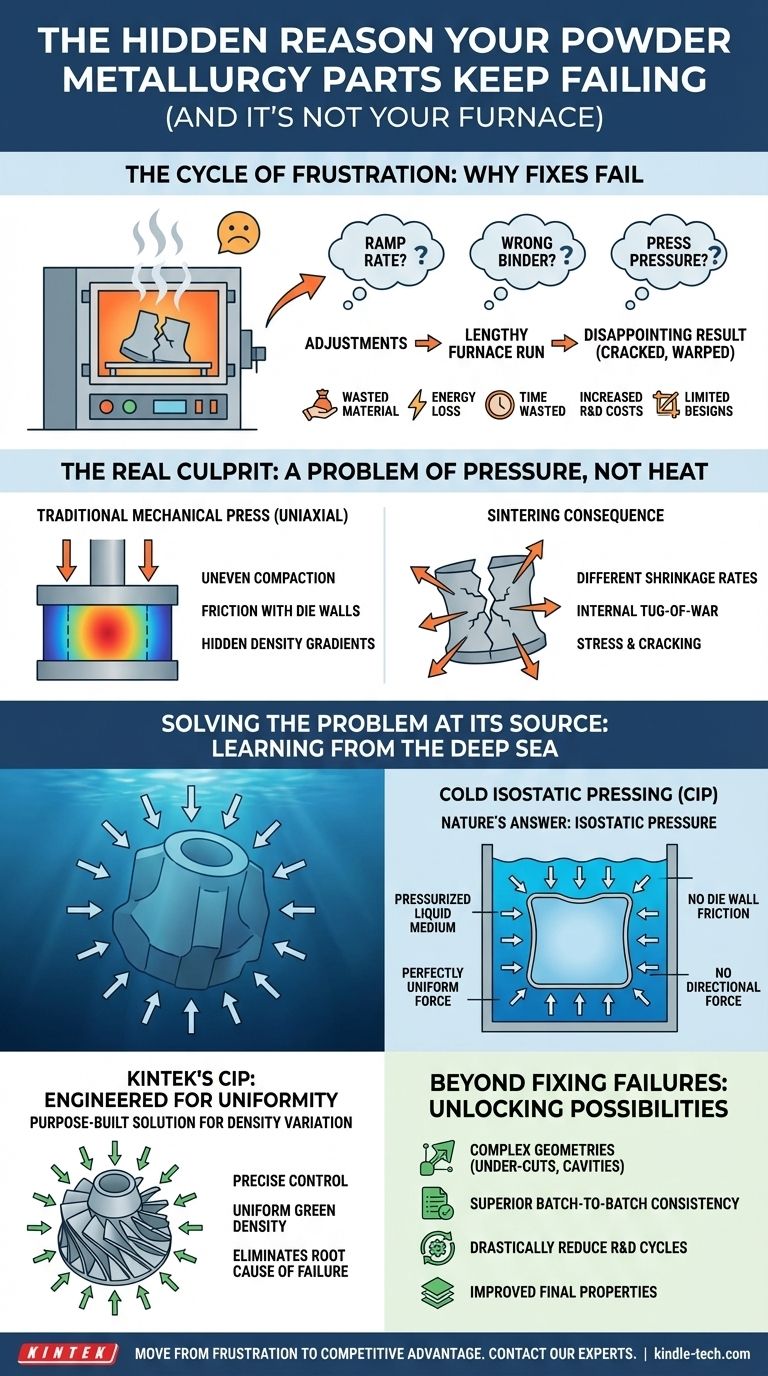

Der Kreislauf der Frustration: Warum funktionieren unsere Lösungen nicht?

Wenn Ihnen diese Szene bekannt vorkommt, sind Sie wahrscheinlich schon denselben Weg der Fehlersuche gegangen. Sie beginnen, jeden Schritt Ihres Prozesses zu hinterfragen:

- „War die Sinterrampe zu aggressiv? Versuchen wir einen langsameren, längeren Zyklus.“

- „Haben wir das falsche Bindemittel verwendet oder war die Pulvercharge inkonsistent?“

- „Vielleicht müssen wir den Druck unserer mechanischen Presse anpassen.“

Jede versuchte Lösung beinhaltet mühsame Anpassungen und einen weiteren langen, teuren Ofendurchlauf, der oft nur das gleiche enttäuschende Ergebnis liefert: verzogene, gerissene oder inkonsistente Teile.

Dies ist nicht nur ein technisches Ärgernis, sondern ein erhebliches Geschäftsproblem. Jedes fehlerhafte Teil steht für verschwendetes Material, Energie und wertvolle Technikerzeit. Projektzeitpläne verschieben sich, F&E-Kosten steigen und Ihre Fähigkeit, zuverlässige Hochleistungskomponenten herzustellen, wird in Frage gestellt. Sie beginnen, komplexe Designs zu meiden, da Sie wissen, dass das Fehlerrisiko einfach zu hoch ist.

Der wahre Schuldige: Ein Problem des Drucks, nicht der Hitze

Was wäre, wenn das Problem überhaupt nicht der Sinterprozess ist? Was wäre, wenn der fatale Fehler bereits in Ihr Teil eingeprägt war, bevor es überhaupt in den Ofen kam?

Die Ursache dieser Ausfälle ist fast immer eine ungleichmäßige Dichte.

Wenn Sie eine herkömmliche mechanische Presse verwenden, die Kraft aus einer oder zwei Richtungen (uniaxial) anwendet, verdichtet sich das Pulver nicht gleichmäßig. Stellen Sie sich vor, Sie packen einen Koffer: Wenn Sie von oben drücken, werden die Kleidungsstücke in der Mitte fest zusammengepresst, aber die Kleidungsstücke an den Seiten und in den Ecken bleiben lockerer.

Dasselbe passiert in einer starren Matrize. Die Reibung zwischen dem Pulver und den Matrizenwänden verhindert, dass der Druck gleichmäßig verteilt wird. Dies erzeugt verborgene „enge Stellen“ mit hoher Dichte und „lockere Stellen“ mit niedriger Dichte im gesamten Teil.

Während des Sinterprozesses schrumpfen diese unterschiedlichen Dichtezonen unterschiedlich schnell. Die Zonen mit hoher Dichte schrumpfen weniger, die Zonen mit niedriger Dichte schrumpfen mehr. Dies erzeugt ein inneres Tauziehen, das immense Spannungen erzeugt, denen Ihr Teil einfach nicht standhalten kann. Das Ergebnis ist der Riss, den Sie sehen, wenn Sie die Ofentür öffnen.

Deshalb schlagen Ihre Sinteranpassungen oft fehl. Sie versuchen, ein Symptom zu behandeln – Rissbildung durch Hitze –, während die Krankheit – ungleichmäßige Dichte durch Pressen – unbehandelt bleibt.

Das Problem an der Quelle lösen: Lernen von der Tiefsee

Um diesen inneren Konflikt zu verhindern, müssen Sie von Anfang an ein Teil mit außergewöhnlich gleichmäßiger Dichte herstellen. Die Frage ist, wie wendet man Druck perfekt gleichmäßig auf eine komplexe Form an?

Die Natur hat bereits die Antwort: isostatischer Druck. Ein Objekt, das tief im Ozean versunken ist, wird vom Wasserdruck gleichmäßig aus allen Richtungen komprimiert – von oben, unten und von allen Seiten.

Kaltisostatisches Pressen (CIP) ist die Technologie, die dieses grundlegende Prinzip für die Fertigung nutzt.

Ein CIP-System platziert Ihre flexible, mit Pulver gefüllte Form in eine Flüssigkeitskammer. Diese Flüssigkeit wird dann unter Druck gesetzt, wodurch diese Kraft perfekt und gleichmäßig auf jeden Punkt der Oberfläche der Form übertragen wird. Es ist wie ein kontrollierter Tiefseedruck. Es gibt keine Matrizenwände, die Reibung verursachen, und keine gerichtete Kraft, die Dichtegradienten erzeugt.

KINTEKs CIP: Entwickelt für Gleichmäßigkeit

Dies ist kein Zufall, sondern Design. Eine Kaltisostatische Presse ist nicht nur ein weiteres Laborgerät, sondern eine speziell entwickelte Lösung für das grundlegende Problem der Dichteschwankungen.

KINTEKs CIP-Systeme sind darauf ausgelegt, Ihnen eine präzise Kontrolle über diesen Prozess zu ermöglichen. Sie verwenden ein Hochdruck-Flüssigkeitsmedium, um sicherzustellen, dass jedes Partikel in Ihrer Komponente – sei es eine einfache Stange oder eine komplexe Turbinenschaufel mit internen Kanälen – exakt die gleiche Druckkraft erfährt.

Das Ergebnis ist ein „grünes“ Teil, das frei von verborgenen Spannungen ist, die durch ungleichmäßige Verdichtung verursacht werden. Sie haben die Ursache für Sinterfehler beseitigt, bevor das Teil überhaupt warm wird.

Mehr als nur Fehlerbehebung: Neue Fertigungsmöglichkeiten erschließen

Sobald Sie aufhören, gegen inkonsistente Ergebnisse anzukämpfen, eröffnet sich eine neue Welt voller Möglichkeiten. Die Lösung des Dichteproblems bedeutet nicht nur die Reduzierung von Ausschussraten, sondern auch die Steigerung der Leistungsfähigkeit Ihres Labors oder Ihrer Produktionslinie.

Mit einem zuverlässigen CIP-Prozess können Sie:

- Komplexe Geometrien sicher herstellen – wie Teile mit Hinterschneidungen, inneren Hohlräumen oder langen Seitenverhältnissen –, die mit traditionellen Matrizenpressen unmöglich sind.

- Eine überlegene Chargen-zu-Charge-Konsistenz erzielen, die für Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten und in der Hochleistungselektronik entscheidend ist.

- F&E-Zyklen drastisch verkürzen, da Sie keine Zeit mehr mit iterativer Fehlerbehebung verschwenden und viel schneller vom Design zum zuverlässigen Prototyp gelangen können.

- Die End-Eigenschaften Ihrer Komponenten verbessern, da eine gleichmäßige Grün-Dichte zu vorhersagbareren und homogeneren Materialeigenschaften nach dem Sintern führt.

Die Lösung dieses hartnäckigen Problems wandelt Ihren Prozess von einer Quelle der Frustration in eine Quelle des Wettbewerbsvorteils. Es befähigt Sie, die ehrgeizigen Projekte in Angriff zu nehmen, die Sie einst für zu riskant hielten.

Dieser grundlegende Wandel vom Kampf gegen Symptome zur Behandlung der Ursache trennt gute Ergebnisse von bahnbrechenden Innovationen. Ob Sie Keramiken der nächsten Generation, hochfeste Metalllegierungen oder fortschrittliche Polymere entwickeln, eine konsistente Materialformung ist das Fundament des Erfolgs. Unser Spezialistenteam versteht diese Herausforderungen tiefgreifend und kann Ihnen helfen, den präzisen Prozess zu bestimmen, den Ihr Projekt erfordert. Lassen Sie uns besprechen, wie wir Ihre Materialverarbeitung von einem Punkt der Frustration zu einem Wettbewerbsvorteil machen können. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Vakuum-Kaltgießmaschine für die Probenvorbereitung

Ähnliche Artikel

- Elektrische kaltisostatische Laborpresse (CIP): Anwendungen, Vorteile und Anpassungen

- Kaltisostatisches Pressen und seine Anwendungen verstehen

- Isostatische Presstechnik bei der Herstellung von Festkörperbatterien

- Isostatische Presstechnik: Revolutionierung der Verdichtung von keramischen Werkstoffen

- Wie isostatische Pressen die Effizienz der Materialverarbeitung verbessern