Einführung

Inhaltsverzeichnis

Kaltisostatisches Pressen (CIP) ist eine einzigartige Technik, die in der Fertigungsindustrie zum Verdichten und Formen von Materialien eingesetzt wird. Dabei wird ein Material einem gleichmäßigen Druck aus allen Richtungen ausgesetzt, wodurch ein äußerst dichtes und gleichmäßiges Produkt entsteht. CIP ist besonders nützlich für Bearbeitungs- und Metallumformwerkzeuge sowie für große Teile, die keine hohe Präzision erfordern. Durch den Einsatz dieser Methode können Hersteller hochintegrierte Knüppel oder Vorformen herstellen, ohne dass die Gefahr von Verformungen oder Rissen während des Brennvorgangs besteht. In diesem Artikel werden wir die Merkmale und Vorteile des kaltisostatischen Pressens untersuchen und uns dabei insbesondere auf die elektrische Variante konzentrieren.

Das Konzept des kaltisostatischen Pressens (CIP)

Definition von CIP

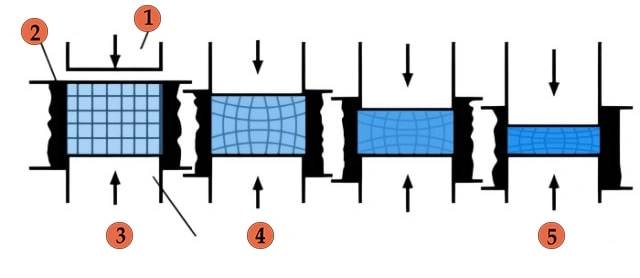

Kaltisostatisches Pressen (CIP) ist eine Methode zum Verdichten pulverförmiger Materialien zu einer festen, homogenen Masse vor der Bearbeitung oder dem Sintern. Beim CIP wird das Pulver aus allen Richtungen dem gleichen Druck ausgesetzt, was zu hochintegrierten Knüppeln oder Vorformen mit geringer Verformung oder Rissbildung beim Brennen führt. Dieser Vorgang wird manchmal als hydrostatisches Pressen bezeichnet.

Einsatz von CIP in Bearbeitungs- und Metallumformwerkzeugen

CIP wird häufig bei der Herstellung von Verschleiß- und Metallumformwerkzeugen eingesetzt. Es ermöglicht die Verdichtung von pulverförmigen Materialien, die zu groß sind, um in einachsigen Pressen gepresst zu werden. Indem das Pulver aus allen Richtungen dem gleichen Druck ausgesetzt wird, sorgt CIP für eine gleichmäßige Verdichtung und minimiert Verformungen oder Risse. Dies macht es zu einer effektiven Methode zur Herstellung hochwertiger Werkzeuge mit genauen Abmessungen.

CIP als Lösung für große Teile, die keine hohe Präzision erfordern

CIP eignet sich besonders für Teile, die zu groß sind, um in herkömmlichen Pressen gepresst zu werden, und im gesinterten Zustand keine hohe Präzision erfordern. Es bietet eine einfache und kostengünstige Lösung zum Verdichten pulverförmiger Materialien zu festen, homogenen Massen. Die resultierenden Teile weisen möglicherweise nicht die gleiche Präzision auf wie die mit anderen Methoden hergestellten Teile, sind jedoch dennoch für Anwendungen geeignet, bei denen eine hohe Präzision nicht erforderlich ist.

Bitte beachten Sie, dass die bereitgestellten Inhalte nur zu Informationszwecken dienen und nicht als professionelle Beratung betrachtet werden sollten.

Merkmale des kaltisostatischen Pressens

Hinweis auf hydrostatisches Pressen

Kaltisostatisches Pressen (CIP) ist ein Prozess, bei dem Grünteile bei Umgebungstemperaturen unter hydrostatischen Bedingungen verdichtet werden. Im Gegensatz zum einachsigen Pressen übt CIP den Druck gleichmäßig in alle Richtungen aus, wodurch die Reibung an der Matrizenwand verringert und eine maximale Gleichmäßigkeit von Dichte und Mikrostruktur erreicht wird. Bei dieser Methode kommen Elastomerformen zum Einsatz und der Druck wird über eine Flüssigkeit auf das Teil übertragen. CIP wird auch als kaltisostatisches Pressen bezeichnet, um es vom heißisostatischen Pressen (HIP) zu unterscheiden, das bei hohen Temperaturen durchgeführt wird.

Herstellung hochintegrierter Knüppel oder Vorformlinge

CIP wird zur Herstellung sehr großer und komplexer Ersatzteile eingesetzt, bei denen die Anschaffungskosten des heißisostatischen Pressens nicht gerechtfertigt sind. Dieser Prozess sorgt für eine gleichmäßige Dichteverteilung, die für die Herstellung hochintegrierter Knüppel oder Vorformlinge von entscheidender Bedeutung ist. Die Verwendung von Elastomerformen ermöglicht die Herstellung komplexer Formen, obwohl die erreichbaren Maßtoleranzen aufgrund der Flexibilität der Formen typischerweise nahezu ausgeglichen sind. Durch die gleichmäßige Druckausübung über die gesamte Oberfläche der Form eliminiert CIP die Reibung an der Formwand und erzielt gleichmäßigere Dichten.

Verhindert Verformungen oder Risse beim Brennen

Einer der Vorteile von CIP ist die Vermeidung von Verformungen oder Rissen beim Brennen des Grünlings. Das Pulver wird auf eine sehr gleichmäßige Dichte verdichtet, wodurch die Wahrscheinlichkeit von Fehlern wie Poren, Rissen und Entmischungen im Endprodukt verringert wird. Dies führt zu einer verbesserten Materialleistung, Lebensdauer und Stabilität. CIP ist besonders vorteilhaft für Materialien, die in extremen Arbeitsumgebungen verwendet werden, wie etwa in Kraftwerken und Unterwasser-Ölpipelines, wo der Ausfall von Materialien schwerwiegende Folgen haben kann.

Zusammenfassend ist Kaltisostatisches Pressen ein wertvolles Herstellungsverfahren, das mehrere Vorteile bietet. Es ermöglicht die Herstellung hochintegrierter Knüppel oder Vorformen, verhindert Verformungen oder Risse beim Brennen und sorgt für eine gleichmäßige Dichteverteilung. Während CIP hinsichtlich der Maßtoleranzen möglicherweise Einschränkungen aufweist, ist es eine wirksame Methode, um in verschiedenen Branchen und Anwendungen eine optimale Materialleistung zu erzielen.

Vorteile der elektrischen CIP gegenüber der manuellen CIP

Überlegene Druckkontrolle

Elektrisches CIP (CIP steht für Cold Isostatic Pressing) bietet mehrere Vorteile gegenüber manuellen CIP-Prozessen. Einer der Hauptvorteile ist die hervorragende Druckkontrolle. Das Türverriegelungssystem der elektrischen CIP-Anlage ist für den Hochdruckbetrieb konzipiert und verlängert die Lebensdauer der Türdichtung. Dies sorgt für einen dichten Verschluss und verhindert ein Auslaufen während des Pressvorgangs.

Darüber hinaus nutzt die elektrische CIP ein Hochvakuumpumpsystem, das auf mechanischen Pumpen und Öldiffusionspumpen basiert. Optional sind auch Turbomolekular- oder Kryopumpen erhältlich, um noch höhere Vakuumniveaus zu erreichen. Dieses überlegene Vakuumsystem ermöglicht einen effizienteren und gleichmäßigeren Gasfluss durch die Ladung, was zu einer besseren Gesamtdruckkontrolle führt.

Ein weiterer Vorteil der elektrischen CIP ist der universelle Ofen, der über ein breites Spektrum an anwendbaren Technologien verfügt. Dieser Ofen ermöglicht die Wärmebehandlung verschiedener Materialien, darunter Stahl und Legierungen, sowie Hartlöten. Es entspricht Branchenspezifikationen wie SAE AMS und MIL-8-99728 und eignet sich daher für den Einsatz in der Luft- und Raumfahrt sowie der Energieerzeugungsindustrie.

Darüber hinaus erfüllt die elektrische CIP sowohl europäische als auch nordamerikanische Sicherheitsstandards und gewährleistet so eine sichere Betriebsumgebung für Benutzer.

Vorteile des Steuerungssystems

Das Steuerungssystem der elektrischen CIP bietet mehrere entscheidende Vorteile, insbesondere im Laborumfeld. Zu diesen Vorteilen gehören geringere Kosten, schnelleres Be- und Entladen und ein größerer Kammerdurchmesser im Vergleich zu CIP-Maschinen mit Kolben. Trotz ihrer größeren Größe ist die elektrische CIP fünfmal leichter als herkömmliche Maschinen, sodass keine zusätzlichen schweren Pressen erforderlich sind.

Darüber hinaus erfordert die elektrische CIP aufgrund der Verwendung eines statischen O-Rings anstelle eines dynamischen O-Rings einen geringeren Wartungsaufwand. Dies verlängert die Lebensdauer des O-Rings, da dieser nicht dem Verschleiß durch Gleitbewegungen ausgesetzt ist. Darüber hinaus spart das kompakte Design der elektrischen CIP-Anlage Platz im Labor und ermöglicht bei Bedarf einen einfachen Wechsel zwischen den Laboren.

Auch die Bedienung der elektrischen CIP-Anlage ist einfach und somit für Laborfachleute mit unterschiedlichem Fachwissen zugänglich.

Beispiele für den Einsatz von CIP im Labor

Elektrische CIP ist in bestimmten Laborszenarien besonders nützlich. Hier sind einige Beispiele für den Einsatz von CIP:

Wenn Sie vor dem Sintern eine höhere Dichte erreichen möchten: Elektrisches CIP ermöglicht das Erreichen einer höheren Dichte bei der Pulververdichtung, was vor dem Sinterprozess von Vorteil ist.

Wenn Ihr Pellet vor dem Sintern immer wieder auseinanderfällt: Wenn Ihr Pulverpellet während des Pressvorgangs dazu neigt, zu zerfallen, kann elektrisches CIP eine Lösung bieten, indem es für eine bessere Verdichtung sorgt.

Wenn Sie ein großes Seitenverhältnis haben: Die elektrische CIP eignet sich zum Pressen langer und dünner Gegenstände mit einem großen Seitenverhältnis, wie z. B. einem 100 mm langen Keramikstab mit 5 mm Durchmesser.

Beim Pressen einer unregelmäßigen Form: Die elektrische CIP eignet sich effektiv zum Pressen unregelmäßiger Formen, wie z. B. Donuts oder Formen, deren Abmessungen sich entlang ihrer Länge ändern.

![Kaltisostatische Presse]()

Kaltisostatische Presse

In Branchen wie Hartmetall, Keramik und magnetischen Materialien wird elektrisches CIP aufgrund seiner Effizienz und Zuverlässigkeit häufig zur Pulverformung eingesetzt.

Insgesamt bietet die elektrische CIP eine überlegene Druckkontrolle, reduzierte Kosten, schnellere Verarbeitungszeiten und eine verbesserte Produktqualität. Es ist eine ausgezeichnete Wahl für Laborfachleute, die ihre Pulververdichtungsprozesse optimieren möchten.

Abschluss

Zusammenfassend lässt sich sagen, dass Kaltisostatisches Pressen (CIP) zahlreiche Vorteile im Bereich der Zerspanungs- und Metallumformwerkzeuge bietet. Seine Fähigkeit, hochintegrierte Knüppel oder Vorformen herzustellen und Verformungen oder Risse beim Brennen zu verhindern, macht es zu einer wertvollen Technik für die Herstellung großer Teile. Darüber hinaus sorgt der Einsatz von elektrischer CIP für eine hervorragende Druckkontrolle und erhöht so die Präzision und Effizienz des Prozesses. Insgesamt erweist sich CIP als zuverlässige und effektive Lösung für Unternehmen, die hochwertige Komponenten benötigen, ohne Kompromisse bei Größe oder Komplexität einzugehen. Der Einsatz dieser Technologie kann in verschiedenen Branchen zu einer verbesserten Produktivität und Kosteneffizienz führen.

Ähnliche Produkte

- Automatische Labor-Hydraulikpresse für XRF & KBR-Pressen

- Isostatische Pressformen für Labore

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse