Einführung

Inhaltsverzeichnis

- Einführung

- Vorteile der isostatischen Verdichtung gegenüber dem Kaltpressen

- 1. Gleichmäßige Druckanwendung

- 2. Eliminierung der Matrizenwandreibung

- 3. Höhere und gleichmäßigere Dichten

- 4. Fähigkeit, spröde oder feine Pulver zu verdichten

- 5. Fähigkeit, komplexe Formen zu verdichten

- 6. Keine Begrenzung des Querschnitts-zu-Höhen-Verhältnisses des Teils aufgrund des gleichmäßigen Verdichtungsdrucks

- Vergleich von isostatischem Pressen mit Matrizenverdichtung für Materialien mit hoher Dichte

- Abschluss

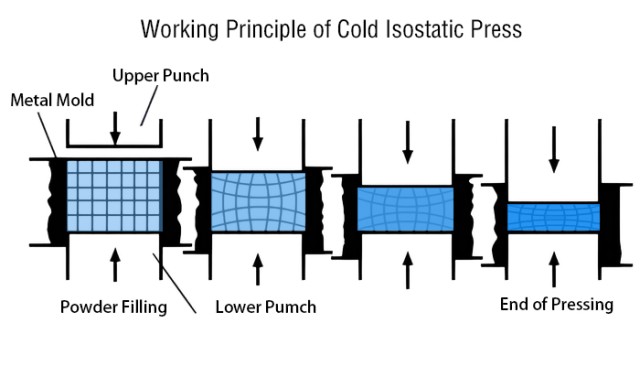

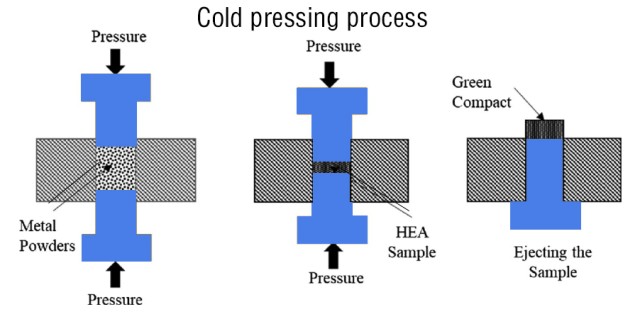

Kaltisostatisches Pressen (CIP) ist eine Technik, die in der Fertigungsindustrie zur Herstellung hochdichter Materialien mit gleichmäßigen Eigenschaften eingesetzt wird. Dabei wird aus allen Richtungen gleicher Druck auf einen Pulverpressling ausgeübt, was zu einer verbesserten Verdichtung im Vergleich zu herkömmlichen Kaltpressverfahren führt. CIP bietet mehrere Vorteile, darunter die Eliminierung der Reibung an der Formwand, die Möglichkeit, spröde oder feine Pulver zu verdichten und die Möglichkeit, komplexe Formen ohne Einschränkungen beim Verhältnis von Querschnitt zu Höhe des Teils herzustellen. In diesem Artikel werden wir die technischen Aspekte von CIP und seine Vorteile gegenüber anderen Verdichtungstechniken untersuchen.

Vorteile der isostatischen Verdichtung gegenüber dem Kaltpressen

Die isostatische Verdichtung, auch kaltisostatisches Pressen genannt, bietet gegenüber dem Kaltpressen mehrere Vorteile. Lassen Sie uns die wichtigsten Vorteile dieses Prozesses untersuchen:

1. Gleichmäßige Druckanwendung

Bei der isostatischen Verdichtung wird der Druck gleichmäßig auf die gesamte Oberfläche der Form ausgeübt. Dies führt zu gleichmäßigeren Produkteigenschaften, größerer Homogenität und einer präziseren Kontrolle der Endproduktabmessungen. Im Vergleich zum Kaltpressen, bei dem der Druck unidirektional ausgeübt wird, sorgt die isostatische Verdichtung für eine gleichmäßige Druckverteilung, was zu qualitativ besseren Produkten führt.

2. Eliminierung der Matrizenwandreibung

Die Reibung der Formwand ist ein wichtiger Faktor, der die Dichteverteilung kaltgepresster Teile beeinflusst. Bei der isostatischen Verdichtung wird die Reibung zwischen den Matrizenwänden eliminiert. Diese fehlende Reibung ermöglicht das Erreichen wesentlich gleichmäßigerer Dichten. Der Verzicht auf Gleitmittel für die Formwände ermöglicht auch höhere Pressdichten und beseitigt Probleme, die mit der Entfernung von Gleitmitteln vor oder während des endgültigen Sinterns verbunden sind.

3. Höhere und gleichmäßigere Dichten

Durch die gleichmäßige Druckausübung und das Fehlen von Reibung an der Matrizenwand werden beim isostatischen Verdichten im Vergleich zum Kaltpressen höhere und gleichmäßigere Dichten erreicht. Die Möglichkeit, höhere Dichten zu erreichen, ist besonders beim Arbeiten mit spröden oder feinen Pulvern von Vorteil. Die isostatische Verdichtung sorgt bei einem gegebenen Verdichtungsdruck für eine erhöhte und gleichmäßigere Dichte, was zu einer verbesserten Produktqualität führt.

4. Fähigkeit, spröde oder feine Pulver zu verdichten

Die isostatische Verdichtung eignet sich gut zum Verdichten spröder oder feiner Pulver. Der gleichmäßige Verdichtungsdruck und das Fehlen von Reibung an der Matrizenwand minimieren das Risiko von Verdichtungsfehlern. Dies ermöglicht die erfolgreiche Verdichtung von Materialien, die beim Kaltpressen zu Rissen oder Brüchen neigen.

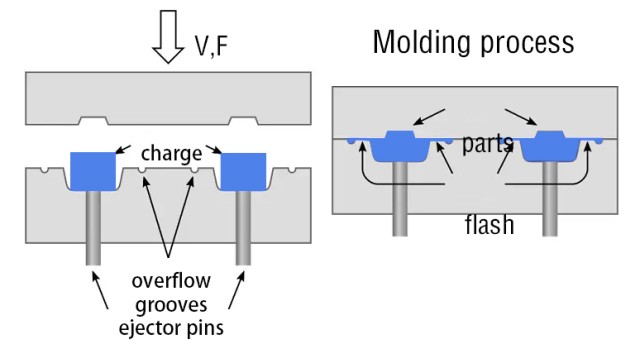

5. Fähigkeit, komplexe Formen zu verdichten

Die isostatische Verdichtung bietet im Vergleich zur Kaltpressung eine größere Flexibilität hinsichtlich Form und Größe. Mit dem Verfahren können komplexere Formen verdichtet werden, die mit einachsigem Pressen nicht erreichbar sind. Dieser Vorteil eröffnet Möglichkeiten für die Herstellung von Komponenten mit komplizierten Designs und Funktionen.

6. Keine Begrenzung des Querschnitts-zu-Höhen-Verhältnisses des Teils aufgrund des gleichmäßigen Verdichtungsdrucks

Beim einachsigen Pressen kann das Verhältnis von Querschnitt zu Höhe des Teils den Verdichtungsprozess einschränken. Bei der isostatischen Verdichtung ermöglicht die gleichmäßige Druckausübung jedoch ein höheres Querschnitt-zu-Höhe-Verhältnis. Dies bedeutet, dass Teile mit größeren Abmessungen im Verhältnis zu ihrer Höhe erfolgreich verdichtet werden können, was mehr Gestaltungsfreiheit bietet.

Zusammenfassend bietet die isostatische Verdichtung gegenüber dem Kaltpressen mehrere Vorteile. Es sorgt für eine gleichmäßige Druckausübung, eliminiert die Reibung an der Matrizenwand, erzielt höhere und gleichmäßigere Dichten, ermöglicht die Verdichtung spröder oder feiner Pulver, ermöglicht die Verdichtung komplexer Formen und beseitigt Einschränkungen beim Verhältnis von Querschnitt zu Höhe des Teils. Diese Vorteile machen die isostatische Verdichtung zu einer wertvollen Technik in verschiedenen Branchen, darunter Pharmazie, Sprengstoff, Chemie, Lebensmittel, Kernbrennstoff und mehr.

Vergleich von isostatischem Pressen mit Matrizenverdichtung für Materialien mit hoher Dichte

Ähnliche Gründichten mit Eisen- und Aluminiumpulvern

Die isostatische Verdichtung sorgt für eine erhöhte und gleichmäßigere Dichte bei einem gegebenen Verdichtungsdruck und eine relative Freiheit von Verdichtungsdefekten, wenn sie auf spröde oder feine Pulver angewendet wird. Es beseitigt Probleme im Zusammenhang mit der Schmierstoffentfernung und ermöglicht die Evakuierung der Luft aus dem losen Pulver vor der Verdichtung. Im Vergleich zum Kaltpressen übt die isostatische Verdichtung einen gleichmäßigen Druck auf die gesamte Oberfläche der Form aus, was zu gleichmäßigeren Dichten führt. Bei Materialien wie Aluminium, die eine konstante Scherspannung aufweisen, entspricht der radiale Druck jedoch ungefähr dem axialen Druck und nähert sich einer isostatischen Druckverteilung an. Andererseits bleibt bei Materialien wie Kupfer, bei denen die Streckgrenze eine Funktion der Normalspannung auf der Scherebene ist, der radiale Druck geringer als der axiale Druck.

Isostatische Druckverteilung bei Materialien mit konstanter Scherspannung

Bei Materialien wie Aluminium, bei denen die Scherspannung konstant ist, entspricht der Radialdruck bei der isostatischen Verdichtung ungefähr dem Axialdruck. Dadurch entsteht eine isostatische Druckverteilung, die gleichmäßigere Dichten ermöglicht. Die isostatische Verdichtung ist besonders vorteilhaft für Materialien mit konstanter Scherbeanspruchung, da sie die Reibung an der Matrizenwand eliminiert und höhere Pressdichten ermöglicht, ohne dass Schmiermittel für die Matrizenwand erforderlich sind.

Nichtisostatische Druckverteilung in Materialien, bei denen die Streckgrenze eine Funktion der Normalspannung ist

Bei Materialien wie Kupfer, bei denen die Streckgrenze eine Funktion der Normalspannung auf der Scherebene ist, bleibt der Radialdruck bei der isostatischen Verdichtung geringer als der Axialdruck. Während die Druckverteilung innerhalb eines kaltgepressten Presslings isostatisch werden kann, ist die Beziehung zwischen Druck und Dichte nur dann identisch mit der isostatischen Kompaktierung, wenn die Dichteverteilung gleichermaßen gleichmäßig ist. Daher ist bei Materialien mit einer von der Normalspannung abhängigen Fließspannung die Druckverteilung bei der isostatischen Verdichtung nicht vollständig isostatisch.

Zusammenfassend lässt sich sagen, dass das isostatische Pressen bei hochdichten Materialien, insbesondere bei spröden oder feinen Pulvern, Vorteile gegenüber der Matrizenverdichtung bietet. Es sorgt für eine höhere und gleichmäßigere Dichte, eliminiert die Reibung an der Matrizenwand, ermöglicht höhere Pressdichten und ermöglicht die Verdichtung komplexerer Formen. Allerdings kann die Druckverteilung bei der isostatischen Verdichtung abhängig von den Scherspannungseigenschaften und dem Fließspannungsverhalten des Materials variieren.

Abschluss

Zusammenfassend lässt sich sagen, dass das kaltisostatische Pressen zahlreiche Vorteile gegenüber herkömmlichen Formverdichtungsmethoden bietet. Die gleichmäßige Druckanwendung gewährleistet eine gleichmäßige und zuverlässige Verdichtung, was zu höheren und gleichmäßigeren Dichten führt. Darüber hinaus ermöglicht die Eliminierung der Matrizenwandreibung die Verdichtung spröder oder feiner Pulver sowie die Möglichkeit, komplexe Formen zu verdichten. Im Gegensatz zur Matrizenverdichtung gibt es aufgrund des gleichmäßigen Verdichtungsdrucks keine Begrenzung für das Verhältnis von Querschnitt zu Höhe des Teils. Insgesamt ist kaltisostatisches Pressen eine hochwirksame Technik zur Herstellung hochdichter Materialien mit überragender Qualität und Leistung.

Ähnliche Produkte

- Automatische Labor-Hydraulikpresse für XRF & KBR-Pressen

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

Ähnliche Artikel

- Automatisierte Labor-RFA- und KBR-Pelletpressen-Betriebsverfahren

- Betrieb einer automatischen Labor-RFP-Pelletpresse

- Kaltisostatisches Pressen (CIP) und seine Vorteile verstehen

- Was ist RFA-Analyse und wie werden gepresste RFA-Pellets hergestellt?

- Effektive Vorbereitung von Proben für die RFA-Analyse mit der Methode der gepressten Pellets