Beschreibung des kaltisostatischen Pressens

Inhaltsverzeichnis

- Beschreibung des kaltisostatischen Pressens

- Vergleich zwischen uniaxialem Pressen und kaltisostatischem Pressen

- Hauptvorteile des kaltisostatischen Pressens gegenüber dem uniaxialen Pressen

- Vorteile von Tisch-CIP in Laborumgebungen

- Anwendungen von CIP im Labor

- Nassbeutel und Formen zum Kaltisostatischen Pressen

- Standardarbeitsanweisung für die kaltisostatische Tischpresse

Definition und Prozess des kaltisostatischen Pressens (CIP)

Kaltisostatisches Pressen (CIP) ist eine Methode zur Materialverarbeitung, bei der Pulver durch Einschließen in eine Elastomerform verdichtet werden. Der Prozess basiert auf dem Pascalschen Gesetz, das besagt, dass der in einer eingeschlossenen Flüssigkeit ausgeübte Druck in alle Richtungen durch die Flüssigkeit übertragen wird, ohne dass sich seine Größe ändert.

Beim CIP wird eine Elastomerform verwendet, da diese einen geringen Verformungswiderstand aufweist. Die Pulver werden in der Form eingeschlossen, und dann wird Flüssigkeitsdruck gleichmäßig auf die Form ausgeübt, um sie zu komprimieren. Dadurch entsteht ein hochkompakter Feststoff. CIP kann für verschiedene Materialien wie Kunststoffe, Graphit, Pulvermetallurgie, Keramik und Sputtertargets eingesetzt werden.

Anwendungen von CIP in verschiedenen Branchen wie Medizin, Luft- und Raumfahrt und Automobilindustrie

CIP hat ein breites Anwendungsspektrum in verschiedenen Branchen.

In der Medizinindustrie wird CIP bei der Herstellung von Komponenten für medizinische Anwendungen eingesetzt. Der Prozess trägt dazu bei, Verzerrungen zu reduzieren, die Genauigkeit zu verbessern und das Risiko von Lufteinschlüssen und Hohlräumen zu minimieren. Mittels CIP hergestellte Komponenten werden in medizinischen Geräten und Implantaten eingesetzt.

In der Luft- und Raumfahrtindustrie wird CIP zum Formen und Verdichten von Pulvern zu Bauteilen für Luft- und Raumfahrzeuge eingesetzt. Diese Methode gewährleistet eine hohe Integrität und geringe Verformung oder Rissbildung beim Brennen der Komponenten. CIP eignet sich besonders für Teile, die zu groß sind, um mit anderen Verfahren gepresst zu werden, und die im gesinterten Zustand keine hohe Präzision erfordern.

In der Automobilindustrie wird CIP bei der Herstellung verschiedener Komponenten eingesetzt. Das Verfahren trägt dazu bei, eine gleichmäßige Dichte der Pulver zu erreichen, was zu qualitativ hochwertigen Bauteilen führt. CIP wird für Teile wie Motorkomponenten, Getriebeteile und Aufhängungskomponenten verwendet.

Insgesamt ist Kaltisostatisches Pressen (CIP) eine wertvolle Methode zum Formen und Verdichten von Pulvern zu Komponenten unterschiedlicher Größe und Form. Seine Anwendungen in Branchen wie Medizin, Luft- und Raumfahrt und Automobil unterstreichen seine Vielseitigkeit und Bedeutung im Herstellungsprozess.

Vergleich zwischen uniaxialem Pressen und kaltisostatischem Pressen

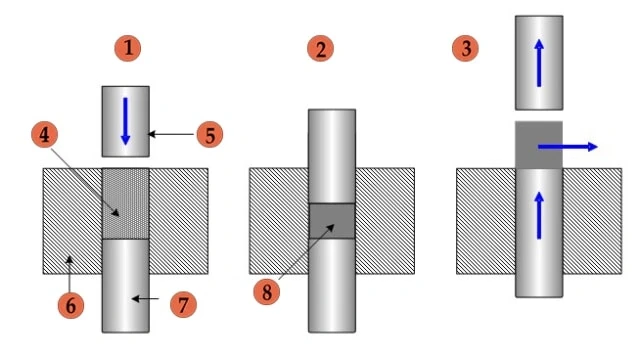

Unterschiede im Prozess und in den Anwendungen von uniaxialem Pressen und CIP

Sowohl uniaxiales Pressen als auch kaltisostatisches Pressen (CIP) sind Methoden zum Verdichten von Pulverproben. Beim uniaxialen Pressen wird Kraft entlang einer Achse ausgeübt, typischerweise nach oben oder unten. Es dient zum Pressen einfacher Formen mit festen Abmessungen, wie zum Beispiel Zylinder oder Quadrate. Uniaxiales Pressen erfordert eine Form und eine hydraulische Presse, was es zu einem relativ kostengünstigen Verfahren macht. Allerdings gibt es Einschränkungen. Erstens eignet es sich für Proben mit einem kurzen Aspektverhältnis, da das Pulver in der Nähe der Pressflächen stärker verdichtet wird als das weiter entfernte Pulver. Zweitens kann es nur für einfache Formen verwendet werden.

Andererseits ähnelt CIP, auch kaltisostatisches Pressen genannt, hinsichtlich der Pulveranforderungen und allgemeinen Prozessschritte dem uniaxialen Pressen. Es gibt jedoch erhebliche Unterschiede. Bei der CIP erfolgt die Verdichtung unter hydrostatischen Bedingungen, d. h. der Druck wird gleichmäßig in alle Richtungen übertragen. Dadurch wird die Reibung an der Matrizenwand verringert oder ganz eliminiert. Darüber hinaus verwendet CIP Elastomerformen anstelle starrer Matrizen. Das Pulver wird in die flexible Form geladen, versiegelt und über eine Flüssigkeit in einem Druckbehälter wird Druck ausgeübt. Es ist wichtig zu beachten, dass sich CIP vom heißisostatischen Pressen (HIP) unterscheidet, das bei hohen Temperaturen durchgeführt wird.

Einschränkungen des uniaxialen Pressens

Uniaxiales Pressen eignet sich besser für kleine Formen und hohe Produktionsraten. Insbesondere bei großen Seitenverhältnissen (größer als 3:1) kann es aufgrund der Reibung an der Matrizenwand zu ungleichmäßigen Dichten kommen. Daher ist es möglicherweise nicht für die Erzielung gleichmäßiger Eigenschaften und Formkontrolle geeignet.

Vorteile und Grenzen von CIP

CIP ist im Vergleich zum uniaxialen Pressen langsamer, bietet aber mehr Vielseitigkeit in Bezug auf Form und Größe. Mit ihm lassen sich kleine oder große, einfache oder komplexe Formen herstellen. Die durch CIP erzielte gleichmäßige Gründichte ermöglicht eine gleichmäßigere Schrumpfung beim Sintern, was für eine gute Formkontrolle und gleichmäßige Eigenschaften von entscheidender Bedeutung ist. Im Gegensatz zum uniaxialen Pressen ist beim CIP kein Wachsbindemittel erforderlich, sodass keine Entparaffinierungsvorgänge erforderlich sind.

Beim CIP kommen kostengünstige Elastomerwerkzeuge zum Einsatz, enge Toleranzen können jedoch nur bei Oberflächen erreicht werden, die gegen einen hochpräzisen Stahldorn gepresst werden. Oberflächen, die mit dem Elastomerwerkzeug in Kontakt kommen, müssen möglicherweise nachbearbeitet werden, um enge Toleranzen und eine gute Oberflächengüte zu gewährleisten.

Vergleich isostatischer Pressmethoden

Beim Vergleich von uniaxialem Pressen mit CIP wird deutlich, dass CIP mehrere Vorteile bietet:

- Einheitlichere Produkteigenschaften, größere Homogenität und präzisere Kontrolle der Endproduktabmessungen.

- Größere Flexibilität in Form und Größe des Endprodukts.

- Längere Seitenverhältnisse sind möglich, was die Herstellung langer, dünner Pellets ermöglicht.

- Verbesserte Verdichtung des Pulvers, was zu einer stärkeren Verdichtung führt.

- Fähigkeit, Materialien mit unterschiedlichen Eigenschaften und Formen zu verarbeiten.

- Reduzierte Zykluszeiten und verbesserte Produktivität.

Beim CIP kann die Probe entweder durch einachsiges Pressen in eine Form gebracht oder in eine flexible Form gegeben werden, die nahezu jede beliebige Form annehmen kann. Die Probe wird dann in eine Hydraulikflüssigkeitskammer gegeben und einem hohen Druck ausgesetzt. Dieser gleichmäßige Druck aus allen Richtungen ermöglicht eine höhere Verdichtung im Vergleich zum uniaxialen Pressen und eignet sich daher für die Herstellung großer Proben. Der Vorteil von CIP liegt in der Fähigkeit, komplexe Proben mit gleichmäßiger Dichte und Form herzustellen. Es ist jedoch zu beachten, dass CIP aufgrund der erforderlichen Ausrüstung und Materialien im Vergleich zum uniaxialen Pressen ein teureres Verfahren sein kann.

Hauptvorteile des kaltisostatischen Pressens gegenüber dem uniaxialen Pressen

Einheitlichkeit und Präzision von CIP

Kaltisostatisches Pressen (CIP) bietet im Hinblick auf Gleichmäßigkeit und Präzision mehrere Vorteile gegenüber dem uniaxialen Pressen. Beim CIP wird der Druck gleichmäßig über die gesamte Oberfläche der Form ausgeübt, was zu gleichmäßigeren Dichten im Vergleich zum uniaxialen Pressen führt. Da beim CIP keine Reibung an den Formwänden auftritt, werden Dichteverteilungsprobleme vermieden, die bei kaltgepressten Teilen auftreten können. Der Verzicht auf Schmiermittel an den Formwänden beim CIP ermöglicht auch höhere Pressdichten und eliminiert Probleme im Zusammenhang mit der Schmiermittelentfernung beim Endsintern. Darüber hinaus ermöglicht CIP die Evakuierung der Luft aus dem losen Pulver vor der Verdichtung, was zu einer erhöhten und gleichmäßigeren Dichte führt.

Flexibilität in Form und Größe

CIP bietet im Vergleich zum uniaxialen Pressen eine größere Flexibilität in Form und Größe des Endprodukts. Während das uniaxiale Pressen auf einfache Formen mit festen Abmessungen beschränkt ist, können mit CIP komplexere Formen verdichtet werden. Der gleichmäßige Verdichtungsdruck beim CIP schränkt das Verhältnis von Querschnitt zu Höhe des Teils nicht ein, was längere Seitenverhältnisse und die Produktion langer, dünner Pellets ermöglicht. Diese Flexibilität in Form und Größe ermöglicht vielfältigere Anwendungen und ermöglicht die Herstellung von Teilen mit spezifischen Designanforderungen.

Verbesserte Pulververdichtung und -verdichtung

CIP sorgt für eine verbesserte Verdichtung des Pulvers, was zu einer verbesserten Verdichtung im Vergleich zum uniaxialen Pressen führt. Der gleichmäßige Verdichtungsdruck im CIP sorgt für eine gleichmäßigere Schrumpfung beim Sintern, was zu einer besseren Formkontrolle und einheitlichen Eigenschaften des Endprodukts führt. Die beim CIP erzielte gleichmäßige Gründichte sorgt für ein gleichmäßigeres und vorhersehbareres Sinterverhalten, das für die Erzielung der gewünschten Produkteigenschaften unerlässlich ist.

Fähigkeit, unterschiedliche Materialien und Formen zu verarbeiten

CIP bietet im Vergleich zum uniaxialen Pressen die Möglichkeit, Materialien mit anderen Eigenschaften und Formen zu verarbeiten. Es eignet sich sowohl für kleine als auch große, einfache oder komplexe Formen. CIP kann zur Verdichtung spröder oder feiner Pulver eingesetzt werden, wodurch eine höhere Dichte und eine relative Freiheit von Verdichtungsdefekten erreicht wird. Dies macht CIP zur idealen Wahl für Anwendungen, bei denen Materialeigenschaften und komplexe Formen entscheidende Faktoren sind.

Reduzierte Zykluszeiten und verbesserte Produktivität

Während CIP möglicherweise langsamer ist als uniaxiales Pressen, bietet es eine verbesserte Produktivität im Sinne kürzerer Zykluszeiten. Der gleichmäßige Verdichtungsdruck beim CIP ermöglicht eine schnellere und effizientere Verarbeitung, was zu einer verbesserten Produktivität führt. Dies kann besonders bei der Massenproduktion von Vorteil sein, bei der die Reduzierung der Zykluszeit ein Schlüsselfaktor ist.

Zusammenfassend lässt sich sagen, dass das kaltisostatische Pressen (CIP) gegenüber dem uniaxialen Pressen mehrere Vorteile bietet, darunter Gleichmäßigkeit und Präzision, Flexibilität in Form und Größe, verbesserte Pulververdichtung und -verdichtung, die Möglichkeit, verschiedene Materialien und Formen zu verarbeiten sowie kürzere Zykluszeiten und verbesserte Produktivität. Diese Vorteile machen CIP zu einer bevorzugten Methode zum Verdichten von Pulverproben in verschiedenen Branchen.

Vorteile von Tisch-CIP in Laborumgebungen

Kosteneffizienz von Benchtop CIP

Der Einsatz eines Tisch-Industrieofens in Laborumgebungen kann zu erheblichen Kosteneinsparungen führen. Diese kleineren Öfen sind im Vergleich zu größeren Standöfen energieeffizienter und eignen sich daher ideal für die Wärmebehandlung einer kleinen Anzahl von Proben. Es wird weniger Energie verbraucht und verschwendet, was zu geringeren Betriebskosten führt. Darüber hinaus haben Tisch-Industrieöfen eine geringere Stellfläche, sodass Labore ihren Platz effektiver nutzen können.

Effizienz beim Be- und Entladen

Einer der Vorteile von Tisch-Industrieöfen ist die einfache Be- und Entladung. Aufgrund ihrer Größe lassen sich diese Öfen leichter manövrieren und bei Bedarf im Labor neu positionieren. Auch wenn sie für große Chargenmengen möglicherweise nicht geeignet sind, eignen sie sich perfekt für Labore, die eine kleine Anzahl von Proben wärmebehandeln. Diese Effizienz beim Be- und Entladen spart Zeit und verbessert die Gesamtproduktivität.

Vorteile hinsichtlich Größe, Gewicht und Wartung

Tisch-CIP-Geräte (Cold Isostatic Pressing) bieten in Laborumgebungen mehrere Vorteile. Diese Tischsysteme haben im Vergleich zu Kolbensystemen einen größeren Kammerdurchmesser und sind gleichzeitig fünfmal leichter. Dadurch entfällt der Bedarf an zusätzlichen schweren Pressen, was die Kosten und den Wartungsaufwand senkt. Darüber hinaus verwenden Tisch-CIP-Geräte einen statischen O-Ring, was zu einer längeren Lebensdauer des O-Rings und einem geringeren Wartungsbedarf führt.

Einfache Bedienung und Mobilität

Ein weiterer Vorteil von Tisch-CIP-Geräten ist ihre einfache Bedienung. Diese Systeme sind benutzerfreundlich konzipiert und ermöglichen eine einfache Bedienung auch für Laien. Darüber hinaus sind Tisch-CIP-Geräte äußerst mobil, sodass sie bei Bedarf bequem zwischen den Laboren bewegt werden können. Diese Mobilität erhöht die Flexibilität und ermöglicht Laboren die Optimierung ihrer Arbeitsabläufe.

Zusammenfassend lässt sich sagen, dass Tisch-CIP-Geräte zahlreiche Vorteile in Laborumgebungen bieten. Es ist kostengünstig, effizient beim Be- und Entladen und bietet Vorteile hinsichtlich Größe, Gewicht und Wartung. Darüber hinaus ist es aufgrund seiner einfachen Bedienung und Mobilität ein wertvolles Werkzeug für Labore. Durch den Einsatz von Tisch-CIP-Geräten können Labore ihre Produktivität steigern, Kosten sparen und ihren gesamten Arbeitsablauf verbessern.

Anwendungen von CIP im Labor

Situationen, in denen CIP von Vorteil ist

CIP (kaltes isostatisches Pressen) bietet im Labor mehrere Vorteile:

- Reduzierte Kosten: Tisch-CIP reduziert die Kosten im Vergleich zu herkömmlichen Methoden, wie z. B. Kolbenpressen. Es ist 5-mal leichter und erfordert keine zusätzliche schwere Ausrüstung.

- Schnelleres Laden und Entladen: CIP ermöglicht ein schnelleres Laden und Entladen von Proben und erhöht so die Effizienz im Labor.

- Reduzierter Wartungsaufwand: CIP verwendet einen statischen O-Ring, der im Vergleich zu dynamischen O-Ringen, die in herkömmlichen Pressen verwendet werden, eine längere Lebensdauer hat.

- Mehr Platz und Mobilität: Tisch-CIP nimmt weniger Platz im Labor ein und kann bei Bedarf problemlos zwischen den Laboren bewegt werden.

- Einfache Bedienung: CIP ist einfach zu bedienen und daher für Labortechniker zugänglich.

Beispiele für spezifische Anwendungsfälle für CIP

- Höhere Dichte vor dem Sintern: Durch CIP kann eine höhere Dichte von Materialien vor dem Sinterprozess erreicht werden.

- Verhinderung des Zerfalls des Pellets: Wenn Ihr Pellet vor dem Sintern immer wieder auseinanderfällt, kann CIP dabei helfen, seine Integrität aufrechtzuerhalten.

- Pressen langer/dünner Gegenstände: CIP eignet sich besonders zum Pressen langer und dünner Gegenstände, wie z. B. eines 100 mm langen Keramikstabs mit 5 mm Durchmesser.

- Pressen unregelmäßiger Formen: CIP kann das Pressen unregelmäßiger Formen wie Donuts oder Formen mit sich ändernden Abmessungen entlang ihrer Länge bewältigen.

Ein Anwendungsfall für CIP ist beispielsweise, wenn Sie etwas Langes und Dünnes pressen möchten, beispielsweise einen Keramikstab mit 5 mm Durchmesser, der 100 mm lang ist und gesintert wird. Die Verwendung einer standardmäßigen einachsigen Matrize würde keine gute Verdichtung entlang der Länge ermöglichen und das resultierende Produkt wäre instabil. Außerdem müsste die Matrizenhülse unangemessen lang sein. Benchtop CIP löst diese Probleme, indem es für eine bessere Verdichtung und Stabilität langer und dünner Gegenstände sorgt.

Anwendungen des CIP-Prozesses

CIP findet im Labor verschiedene Anwendungen, darunter:

- Near-Net-Shape-Verarbeitung: CIP wird als Near-Net-Shape-Prozess eingesetzt, um Abfall zu minimieren und Kosten zu senken, insbesondere bei teuren Materialien.

- Formen schwer zu bearbeitender Materialien: CIP ist eine praktikable Option zum Formen von Materialien, die schwer zu bearbeiten sind, wodurch die Pulververarbeitung ein geeigneterer Ansatz ist.

- Komplexe Geometrien: CIP ermöglicht die Herstellung komplexer Formen mit relativ kostengünstigen und wiederverwendbaren flexiblen Werkzeugen.

- Gleichmäßigkeit und Homogenität erreichen: CIP ist für Anwendungen von Vorteil, die eine gleichmäßige Mikrostruktur erfordern, um eine bestimmte mechanische Leistung zu erzielen.

- Multimaterialien oder abgestufte Strukturen: CIP wird verwendet, wenn herkömmliche Verbindungstechniken nicht geeignet sind, und bietet einen Festkörperverbindungsprozess.

Während CIP ursprünglich für einfache Formen und Vorformlinge eingesetzt wurde, haben jüngste Fortschritte seine Anwendungen auf hochwertige Sektoren ausgeweitet. Die Automobil-, Luft- und Raumfahrt-, Energieerzeugungs- und Verteidigungsindustrie nutzt CIP für verschiedene Komponenten, wie z. B. Pleuel, regenerativ gekühlte Schubkammern, Reaktorteile und Raketengefechtskopfgehäuse.

Zusammenfassend lässt sich sagen, dass CIP im Labor zahlreiche Vorteile bietet, darunter Kostenreduzierung, schnellere Prozesse und die Möglichkeit, komplexe Formen zu handhaben. Seine Anwendungen reichen von der endkonturnahen Verarbeitung bis hin zur Erzielung von Gleichmäßigkeit und dem Verbinden mehrerer Materialien. Aufgrund der jüngsten Fortschritte wird CIP für Hochleistungsmetallkomponenten in verschiedenen Branchen immer beliebter.

Nassbeutel und Formen zum Kaltisostatischen Pressen

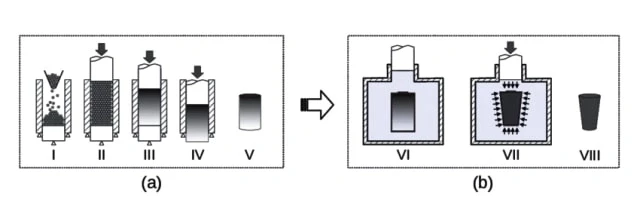

Erklärung des „Wetbag“-Pressens

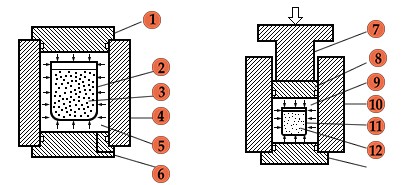

Kaltisostatisches Pressen (CIP) ist eine gängige Methode zum Verdichten von Rohpulvern zu festen Massen. Eine Technik innerhalb der CIP ist das sogenannte Wetbag-Pressen. Bei diesem Verfahren wird das Pulver in flexible Formen aus Gummi oder Elastomeren gefüllt. Die Form wird dann dicht verschlossen und in einem Druckbehälter in Wasser (oder manchmal auch andere Flüssigkeiten) getaucht. Auf die Außenfläche der Form wird isostatischer Druck ausgeübt, wodurch das Pulver zu einer festen Masse komprimiert wird.

Mit der Wetbag-Technik können Wolframbarren mit einem Gewicht von bis zu 1 Tonne gepresst und komplexere Bauteile verdichtet werden. Es ist nicht so verbreitet wie andere Arten des kaltisostatischen Pressens, aber weltweit werden über 3000 Nassbeutelpressen eingesetzt. Diese Nassbeutel sind in verschiedenen Größen erhältlich, mit einem Durchmesser von nur 50 mm bis zu einem Durchmesser von 2000 mm.

Der Wetbag-Prozess ist relativ langsam und dauert zwischen 5 und 30 Minuten, um das Material zu verarbeiten. Fortschritte bei Großpumpen und Lademechanismen haben jedoch dazu beigetragen, den Prozess zu beschleunigen.

Optionen für Beutel und Formen für CIP

Beim Nassbeutelpressen im kaltisostatischen Pressen gibt es eine Vielzahl von Möglichkeiten der einsetzbaren Beutel und Formen. Für einfachere Anwendungen können dünne flexible Materialien wie Latexballons oder Laborhandschuhe verwendet werden. Diese Materialien können hohen Drücken standhalten und werden unter dem Druck nicht stark gedehnt oder gedehnt.

Für komplexere Formen oder die Produktion größerer Mengen können kundenspezifische Latexformen verwendet werden. Diese Formen geben dem zu pressenden Objekt die nötige Form. Sie sind so konzipiert, dass sie den hohen Drücken standhalten und während des Pressvorgangs die gewünschte Form beibehalten.

Die Wahl des Beutels oder der Form hängt von den spezifischen Anforderungen des Pressvorgangs ab. Faktoren wie die Form des Objekts, die Produktionsmenge und das gewünschte Ergebnis spielen alle eine Rolle bei der Bestimmung der geeigneten Tasche oder Form.

Zusammenfassend ist das Nassbeutelpressen eine Technik des kaltisostatischen Pressens, bei der Pulver in flexible Formen gefüllt, dicht verschlossen und in eine Druckflüssigkeit getaucht wird. Anschließend wird isostatischer Druck ausgeübt, um das Pulver zu einer festen Masse zu verdichten. Es stehen verschiedene Optionen für Beutel und Formen zur Verfügung, die von einfachen Latexballons bis hin zu maßgeschneiderten Latexformen reichen, um unterschiedlichen Pressanforderungen gerecht zu werden.

Standardarbeitsanweisung für die kaltisostatische Tischpresse

Vorbereitung vor Beginn des CIP

Bevor Sie die Tisch-Kaltisostatische Presse (CIP) in Betrieb nehmen, müssen Sie unbedingt sicherstellen, dass die Ausrüstung ordnungsgemäß funktioniert. Stellen Sie sicher, dass der O-Ring in gutem Zustand ist und dass das CIP sauber und frei von Rückständen ist. Stellen Sie außerdem sicher, dass Sie einige Papiertücher zur Hand haben, um eventuelle Ölflecken aufzuwischen und einen sauberen Arbeitsplatz zu schaffen.

Schritt-für-Schritt-Anleitung für den Betrieb eines Tisch-CIP

Bereiten Sie die Teile vor, die Sie pressen möchten. Es ist wichtig, dass alle Teile sauber und trocken sind, bevor Sie fortfahren.

Legen Sie die Teile in einen Gummibeutel und entfernen Sie überschüssige Luft mit einer Vakuumpumpe. Sobald der Beutel versiegelt ist, legen Sie ihn vorsichtig in die mit Öl gefüllte Kammer des CIP.

Überprüfen Sie den Ölstand in der Kammer und stellen Sie sicher, dass er auf dem richtigen Niveau ist. Schließen Sie das CIP, um den Presszyklus zu starten.

Erhöhen Sie den Druck im CIP schrittweise auf den gewünschten Druck, der bis zu 40.000 psi betragen kann.

Halten Sie das CIP über einen bestimmten Zeitraum, typischerweise zwischen 30 Sekunden und 5 Minuten, auf dem gewünschten Druck. Es ist normal, einen leichten Druckabfall zu beobachten, wenn die Probe kleiner wird. Wenn jedoch ein erheblicher Druckabfall auftritt, stoppen Sie den Vorgang und überprüfen Sie den O-Ring und die Baugruppe, bevor Sie ihn erneut starten.

Sobald der Pressvorgang abgeschlossen ist, lassen Sie den Druck ab, indem Sie das Ventil an der Pumpe öffnen. Lassen Sie den Druck auf Null absinken, bevor Sie das CIP öffnen und die Proben entnehmen.

Nehmen Sie die Teile aus dem Öl und trocknen Sie überschüssiges Öl ab. Achten Sie darauf, das Öl von den Proben fernzuhalten. Untersuchen Sie die Teile auf etwaige Mängel oder Unregelmäßigkeiten.

Wischen Sie anschließend die Kaltisostatische Presse ab und überprüfen Sie den Zustand des O-Rings. Bewahren Sie die Ausrüstung ordnungsgemäß auf, um sicherzustellen, dass sie für den nächsten Einsatz bereit ist.

Verfahren und Kontrollen nach der Operation

Nach jedem Gebrauch der kaltisostatischen Tischpresse ist es wichtig, nach der Operation Verfahren und Kontrollen durchzuführen. Dazu gehört die Prüfung der Teile auf Mängel oder Unregelmäßigkeiten, die Sicherstellung, dass die CIP-Anlage sauber und frei von Ölflecken ist, und die Überprüfung des Zustands des O-Rings. Die ordnungsgemäße Wartung und Lagerung der Ausrüstung trägt dazu bei, ihre Langlebigkeit und optimale Leistung sicherzustellen.

Beim Kaltisostatischen Pressen (CIP) handelt es sich um einen Prozess, bei dem mithilfe von Technologien wie dem Kaltisostatischen Pressen oder ähnlichen Methoden extrem hohe Drücke angewendet werden. Es wird häufig zum Sterilisieren von Produkten oder zum Kaltverdichten von Pulvern verwendet. Das kaltisostatische Pressen erfolgt bei Raumtemperatur unter Verwendung einer Form aus Elastomermaterialien wie Urethan, Gummi oder Polyvinylchlorid. Die bei diesem Prozess verwendete Flüssigkeit ist normalerweise Öl oder Wasser und der Druck liegt zwischen 60.000 lbs/in2 (400 MPa) und 150.000 lbs/in2 (1000 MPa). Es ist jedoch zu beachten, dass dieses Verfahren aufgrund der verwendeten flexiblen Form möglicherweise eine geringe geometrische Genauigkeit aufweist. Das Pulver wird zunächst durch kaltisostatisches Pressen gleichmäßig verdichtet und anschließend konventionell gesintert, um das gewünschte Teil herzustellen.

Wenn Sie an diesem Produkt interessiert sind, können Sie unsere Unternehmenswebsite durchsuchen: https://kindle-tech.com/product-categories/isostatic-press . Wir verstehen, dass die Bedürfnisse jedes Kunden einzigartig sind. Daher bieten wir einen flexiblen Anpassungsservice an, um Ihren spezifischen Anforderungen gerecht zu werden. Ganz gleich, ob es um die Spezifikation, Funktionalität oder das Design der Geräte geht, wir sind in der Lage, sie individuell an Ihre Bedürfnisse anzupassen. Unser engagiertes Team arbeitet eng mit Ihnen zusammen, um sicherzustellen, dass die maßgeschneiderte Lösung Ihre experimentellen Anforderungen perfekt erfüllt.

Ähnliche Produkte

- Automatische Labor-Hydraulikpresse für XRF & KBR-Pressen

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- kbr pelletpresse 2t

Ähnliche Artikel

- Leitfaden für Xrf-Pelletpressen

- Eine umfassende Anleitung zum Pressen von RFA-Pellets mit einer automatischen hydraulischen KinTek-Presse

- Betrieb einer automatischen Labor-RFP-Pelletpresse

- Was ist RFA-Analyse und wie werden gepresste RFA-Pellets hergestellt?

- Automatisierte Labor-RFA- und KBR-Pelletpressen-Betriebsverfahren