Grundlagen des kaltisostatischen Pressens

Inhaltsverzeichnis

Definition und Zweck des kaltisostatischen Pressens (CIP)

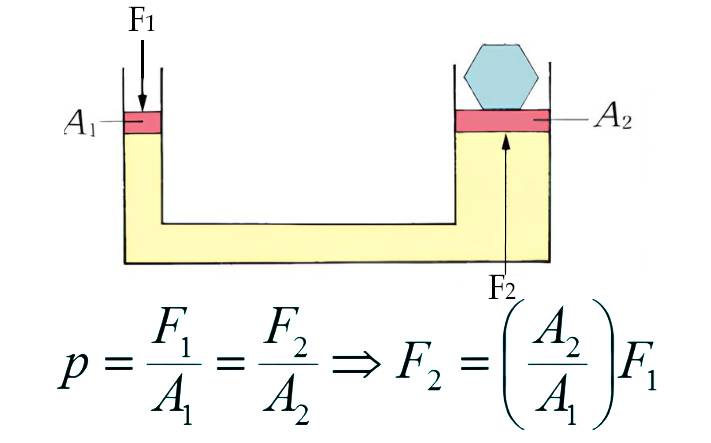

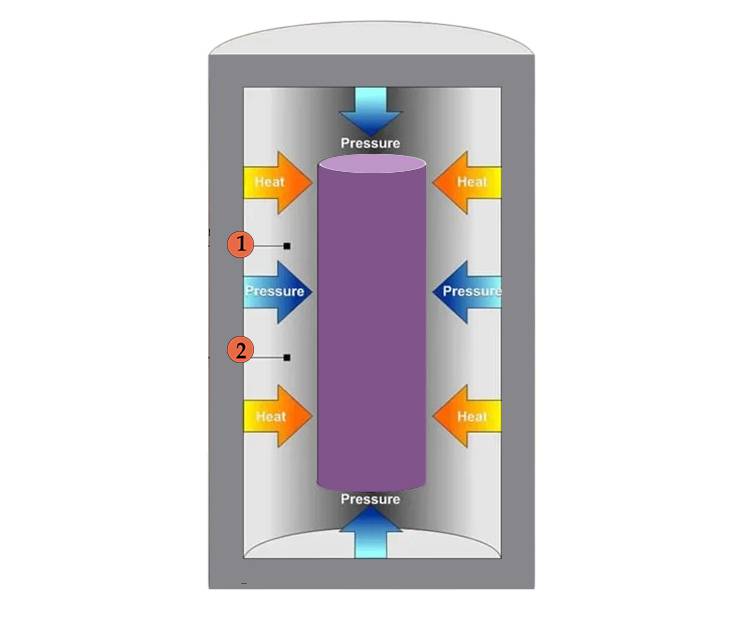

Kaltisostatisches Pressen (CIP) ist eine Methode zur Verarbeitung von Materialien durch Verdichten von Pulvern durch gleichmäßigen Druck aus allen Richtungen. Dieser Vorgang basiert auf dem Pascalschen Gesetz, das besagt, dass der in einer eingeschlossenen Flüssigkeit ausgeübte Druck in alle Richtungen gleichmäßig übertragen wird.

Beim CIP wird das Pulver in eine Elastomerform eingeschlossen und durch Flüssigkeitsdruck komprimiert. Das Ergebnis ist ein hochkompaktes Vollmaterial. CIP kann für eine Vielzahl von Materialien wie Kunststoffe, Graphit, Keramik, Pulvermetallurgie und Sputtertargets eingesetzt werden.

Unterscheidung zwischen Nassbeutel- und Trockenbeutel-Isostatischem Pressen

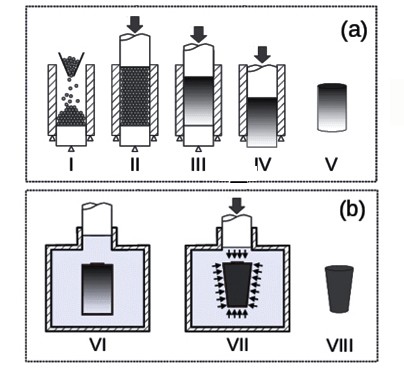

Es gibt zwei Arten des kaltisostatischen Pressens: isostatisches Pressen im Nassbeutel und Trockenbeutelpressen.

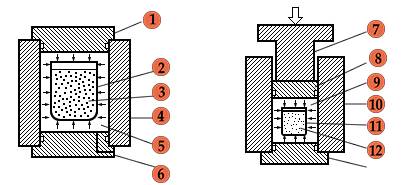

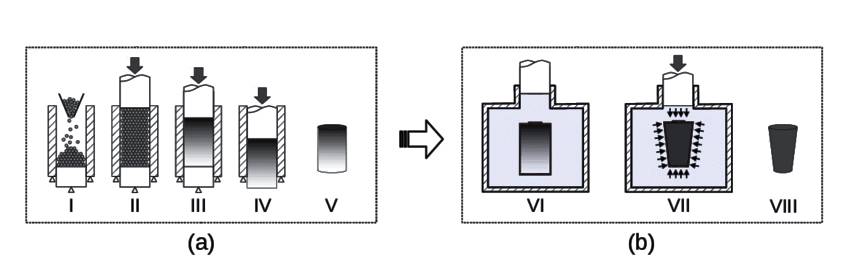

Beim isostatischen Nasspressen wird das Pulver in einer Gummihülle eingeschlossen und in eine Flüssigkeit eingetaucht, die den Druck gleichmäßig auf das Pulver überträgt. Diese Methode wird für die Kleinserienproduktion, Prototyping sowie Forschung und Entwicklung eingesetzt.

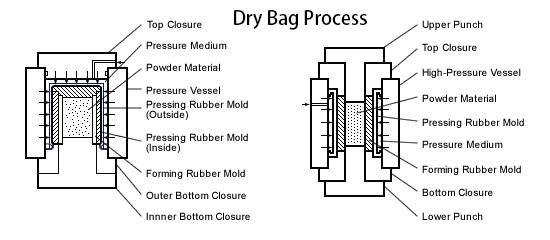

Beim isostatischen Trockenbeutelpressen ist die Elastomerform ein integraler Bestandteil der isostatischen Presse. Der ausgeübte Druck ist meist biaxial und dieses Verfahren eignet sich für die Massenproduktion.

Rolle der Pulverqualität und des Werkzeugdesigns bei CIP

Die Pulverqualität und das Werkzeugdesign spielen eine entscheidende Rolle für den Erfolg des kaltisostatischen Pressens.

Die Qualität des verwendeten Pulvers beeinflusst die Dichte und Festigkeit des Endprodukts. Beim CIP werden üblicherweise Pulver mit geringem oder keinem Wachsgehalt verwendet. Darüber hinaus sind die Maßtoleranzen für durch CIP hergestellte Teile relativ groß, sodass die Größen- und Formkontrolle möglicherweise nicht so kritisch ist wie bei anderen Pressverfahren.

Auch das Werkzeugdesign ist bei CIP wichtig. Es werden Elastomerformen aus Materialien wie Urethan, Gummi oder Polyvinylchlorid verwendet. Die Wahl des Formmaterials und des Designs hat Einfluss auf die Genauigkeit und Präzision des Endprodukts.

Konzept und Vorteile des isostatischen Pressens

Isostatisches Pressen, einschließlich kaltisostatisches Pressen, bietet mehrere Vorteile bei der Materialverarbeitung.

Ein großer Vorteil ist die Möglichkeit, im Vergleich zum einachsigen Pressen eine gleichmäßige Verdichtung und eine erhöhte Formbarkeit zu erreichen. Beim isostatischen Pressen wird Druck aus mehreren Richtungen ausgeübt, was zu qualitativ hochwertigen Teilen mit größerer Dichte führt.

Das isostatische Pressen eignet sich auch zum Formen komplizierter Formen, die mit anderen Methoden nicht komprimiert werden können. Die Verwendung von Elastomerformen ermöglicht Flexibilität und Vielseitigkeit bei der Formgebung von Materialien.

Zusammenfassend ist das kaltisostatische Pressen eine wertvolle Methode zum Formen und Verdichten von Pulvern. Es bietet einzigartige Vorteile in Bezug auf Gleichmäßigkeit, Formbarkeit und Vielseitigkeit. Durch das Verständnis der Grundlagen von CIP und seiner Anwendungen können Unternehmen diesen Prozess nutzen, um hochwertige Komponenten für verschiedene Branchen herzustellen.

Arten des kaltisostatischen Pressens

Wetbag-Technik der CIP

Kaltisostatisches Pressen (CIP) ist eine gängige Methode zum Verdichten pulverförmiger Materialien zu einer festen, homogenen Masse vor der Bearbeitung oder dem Sintern. Die Wetbag-Technik ist eine Unterart der CIP, bei der das Rohpulver in flexible Formen gefüllt wird, die in Wasser oder andere Flüssigkeiten getaucht werden. Anschließend wird isostatischer Druck ausgeübt, um das Pulver in die gewünschte Form zu verdichten. Dieses Verfahren ermöglicht die Herstellung komplexer Bauteile und kann sogar zum Pressen von Wolframbarren mit einem Gewicht von bis zu 1 Tonne verwendet werden.

Trockenbeutelpressen und seine Anwendung

Eine weitere Unterart der CIP ist das Trockenbeutelpressen, das für einfache Formen eingesetzt wird. Bei diesem Verfahren wird die mit Pulver gefüllte Form verschlossen und die Kompression erfolgt zwischen der Form und dem Druckbehälter. Das Trockenbeutelpressen eignet sich besser für die Massenproduktion relativ einfacher Formen und kann zur Steigerung der Effizienz automatisiert werden.

Vergleich der Herstellung komplexer Formen zwischen CIP und uniaxialem Gesenkpressen

Beim Vergleich des kaltisostatischen Pressens (CIP) mit dem uniaxialen Gesenkpressen wird deutlich, dass CIP die Herstellung komplexerer Formen ermöglicht. Das uniaxiale Pressen hingegen eignet sich zum Pressen einfacher Formen mit festen Abmessungen, wie zum Beispiel Zylinder oder Quadrate. CIP bietet eine größere Flexibilität in Form und Größe und ermöglicht die Herstellung längerer Seitenverhältnisse und eine verbesserte Verdichtung des Pulvers. Darüber hinaus erfordert CIP kein Wachsbindemittel wie beim uniaxialen Pressen, sodass keine Entparaffinierungsvorgänge erforderlich sind.

Vorteile von CIP gegenüber uniaxialem Matrizenpressen

Das kaltisostatische Pressen (CIP) bietet gegenüber dem uniaxialen Gesenkpressen mehrere Vorteile. Erstens ermöglicht CIP die Herstellung komplexerer Formen im Vergleich zum einachsigen Gesenkpressen, das auf einfache Formen beschränkt ist. Zweitens bietet CIP gleichmäßigere Produkteigenschaften, größere Homogenität und eine genauere Kontrolle der Endproduktabmessungen. Es ermöglicht außerdem längere Aspektverhältnisse, eine verbesserte Verdichtung des Pulvers und die Möglichkeit, Materialien mit unterschiedlichen Eigenschaften und Formen zu verarbeiten. Darüber hinaus verkürzt CIP die Zykluszeiten und verbessert die Produktivität.

CIP im Vergleich zu anderen Techniken

Vergleich von CIP und Spritzgießen

Wenn komplex geformte Komponenten benötigt werden, die über die Möglichkeiten des einachsigen Gesenkpressens hinausgehen und ein großer Produktionsdurchsatz erforderlich ist, kommen zwei Hauptoptionen zum Einsatz: CIP (kaltes isostatisches Pressen) und Spritzgießen. CIP war das erste in der Literatur beschriebene High-Tech-Verfahren zur Herstellung von Aluminiumoxidkeramik. Im Vergleich zum uniaxialen Matrizenpressen ermöglicht CIP komplexere Formen und stark reduzierte Pressdruckgradienten, was zu weniger Verformung und Rissbildung führt. Allerdings ist CIP industriell nicht so verbreitet wie Spritzgießen und wird im Allgemeinen nur verwendet, wenn sehr komplexe Formen erforderlich sind und Spritzgießen nicht praktikabel ist.

Rolle von CIP bei der Herstellung von Aluminiumoxidkeramik

CIP spielt eine entscheidende Rolle bei der Herstellung von Aluminiumoxidkeramik. Es ermöglicht die Herstellung komplex geformter Komponenten, die über die Möglichkeiten anderer Techniken wie dem einachsigen Gesenkpressen hinausgehen. CIP-Ausgangsmaterial für Aluminiumoxidkeramiken kann einfach gemahlenes Bayer-Aluminiumoxid, gemahlenes und sprühgetrocknetes Bayer-Aluminiumoxid oder sprühgetrocknete High-Tech-SolGel-Nanopulver sein. Zu den wichtigsten Vorteilen von CIP für Aluminiumoxidkeramiken gehören die Möglichkeit, komplexere Formen herzustellen, reduzierte Pressdruckgradienten, niedrige Formkosten für komplexe Teile bei kleinen Produktionsläufen, keine Größenbeschränkung und kurze Verarbeitungszykluszeiten.

Einsatz von CIP bei der Herstellung von Zündkerzenisolatoren

Zündkerzenisolatoren gehören weltweit zu den am meisten produzierten Keramikkomponenten, die mittels CIP hergestellt werden. Jährlich werden etwa 3 Milliarden Zündkerzenisolatoren einer CIP-Prüfung unterzogen. Der Einsatz von CIP bei der Herstellung von Zündkerzenisolatoren zeigt die Fähigkeit des Unternehmens, große Produktionsmengen und komplexe Formen zu bewältigen. CIP ist die tragende Säule der Zündkerzenindustrie und ein relativ kostengünstiges Verfahren, das sich ideal für komplexe Formen und große Produktionsserien eignet.

Arten von CIP-Rohstoffen

Bei der Herstellung von Aluminiumoxidkeramik mittels CIP können verschiedene Arten von Ausgangsmaterialien verwendet werden. Zu den häufig verwendeten Rohstoffen gehören einfach gemahlenes Bayer-Aluminiumoxid, gemahlenes und sprühgetrocknetes Bayer-Aluminiumoxid und in seltenen Fällen sprühgetrocknete High-Tech-SolGel-Nanopulver. Die Wahl des Ausgangsmaterials richtet sich nach den spezifischen Anforderungen des herzustellenden Keramikbauteils. CIP-Rohstoffe erfordern eine hervorragende Fließfähigkeit, die typischerweise durch Sprühtrocknung oder Formvibration beim Befüllen erreicht wird.

Vorteile von CIP:

- Im Vergleich zum einachsigen Gesenkpressen sind komplexere Formen möglich

- Stark reduzierte Pressdruckgradienten, was zu weniger Verformung und Rissbildung führt

- Niedrige Formkosten, ideal für komplexe Teile mit kleinen Produktionsläufen

- Keine Größenbeschränkung, geeignet für sehr große Bauteile

- Kurze Verarbeitungszykluszeiten, kein Trocknen oder Ausbrennen des Bindemittels erforderlich

Nachteile von CIP:

- Begrenzte Dimensionskontrolle im Vergleich zur Metallformverdichtung

- Die Formkomplexität ist dem uniaxialen Matrizenpressen überlegen, dem Pulverspritzguss (PIM) jedoch unterlegen.

- Pulver für CIP erfordern eine hervorragende Fließfähigkeit, die häufig durch Sprühtrocknung erreicht wird

- Begrenzte Schiffsfähigkeit und -kapazität

- Vergleichsweise manueller Prozess mit geringeren Produktionsraten im Vergleich zur Metallformverdichtung

CIP ist ein Festkörperverfahren, das mehrere Vorteile für die Herstellung von Hochleistungsmetallkomponenten bietet. Es bietet eine einheitliche Mikrostruktur, Formkomplexität, niedrige Werkzeugkosten, Prozessskalierbarkeit und die Möglichkeit, endkonturnahe Teile mit minimalem Materialabfall herzustellen. Es weist jedoch auch Einschränkungen auf, z. B. die Beschränkung auf die Verarbeitung bestimmter Pulverarten, begrenzte Behälterkapazitäten und -kapazitäten und einen höheren Nachbearbeitungsaufwand im Vergleich zu Prozessen, die starre Werkzeuge verwenden. Trotz dieser Einschränkungen bleibt CIP eine wertvolle Technik für die Massenproduktion von Hochleistungskeramik und die Herstellung komplex geformter Komponenten.

Prozess des kaltisostatischen Pressens

Prozess des gleichmäßigen Pressens im CIP

Kaltisostatisches Pressen (CIP) ist eine Methode zur Materialverarbeitung durch Verdichten von Pulvern, die in einer Elastomerform eingeschlossen sind. Anschließend wird die Form gleichmäßig einem Flüssigkeitsdruck ausgesetzt, der die Pulver zu einem hochkompakten Feststoff verdichtet. Dieser Prozess stellt sicher, dass der Druck gleichmäßig in alle Richtungen ausgeübt wird, was zu einem homogenen Endprodukt führt. CIP kann für eine Vielzahl von Materialien eingesetzt werden, darunter Kunststoffe, Graphit, Keramik und Pulvermetallurgie.

Verwendung eines weichen Beutels oder einer Form für CIP

Beim CIP wird eine Elastomerform oder ein weicher Beutel verwendet, um die Pulver einzuschließen. Diese Form hat einen geringen Verformungswiderstand, sodass sie sich unter dem ausgeübten Druck leicht komprimieren lässt. Durch die Verwendung eines weichen Beutels oder einer weichen Form wird sichergestellt, dass der Druck gleichmäßig auf die Pulver verteilt wird, was zu einem gleichmäßigen und kompakten Endprodukt führt.

Konzept des Post-CIP

Nach dem CIP-Prozess wird der Formkörper einer CIP-Nachbehandlung unterzogen. Diese Behandlung beinhaltet eine weitere Verarbeitung oder Sinterung, um die gewünschte Endfestigkeit und Eigenschaften zu erreichen. Die Nachbehandlungen nach der CIP können je nach verarbeitetem Material variieren.

Rolle der Ölkammer bei CIP

Beim CIP wird eine Ölkammer als Druckmedium verwendet. Die Ölkammer umschließt die Elastomerform und ermöglicht die Anwendung von Flüssigkeitsdruck. Die Ölkammer spielt eine entscheidende Rolle bei der gleichmäßigen Übertragung des ausgeübten Drucks auf die Form und stellt so sicher, dass die Pulver gleichmäßig verdichtet werden.

Druckbeaufschlagungs- und Druckentlastungszyklen in CIP

Der CIP-Prozess umfasst Druckbeaufschlagungs- und Druckentlastungszyklen. Während des Druckzyklus wird der Flüssigkeitsdruck auf die Elastomerform ausgeübt, wodurch die Pulver komprimiert werden. Der Druck wird über einen bestimmten Zeitraum gehalten, sodass sich die Pulver verfestigen können. Anschließend beginnt der Druckabbauzyklus, bei dem der Druck abgebaut wird und der Formkörper entnommen werden kann.

Automatisierung und groß angelegte Implementierung von CIP

CIP kann automatisiert und im großen Maßstab für die industrielle Produktion eingesetzt werden. Die Automatisierung ermöglicht eine präzise Steuerung der Druckaufbau- und Druckabbauzyklen und sorgt so für konsistente und qualitativ hochwertige Ergebnisse. Die groß angelegte Implementierung von CIP ermöglicht die effiziente Verarbeitung großer Materialmengen und eignet sich daher für verschiedene Branchen.

Insgesamt ist das kaltisostatische Pressen eine wertvolle Methode zur Materialverarbeitung, die eine gleichmäßige Verdichtung und hochwertige Endprodukte ermöglicht. Die Verwendung einer Elastomerform, einer Ölkammer und Druckzyklen gewährleistet konsistente Ergebnisse und ermöglicht eine Produktion in großem Maßstab. Ob Kunststoff, Keramik oder Pulvermetallurgie: CIP bietet eine zuverlässige und effiziente Lösung für die Materialbearbeitung.

Vor- und Nachteile von CIP für Aluminiumoxidkeramik

Vorteile von CIP im Vergleich zum uniaxialen Gesenkpressen und anderen Keramikformverfahren

Wenn komplex geformte Komponenten erforderlich sind, die über die Möglichkeiten des einachsigen Gesenkpressens hinausgehen und ein großer Produktionsdurchsatz erforderlich ist, sind CIP (kaltes isostatisches Pressen) und Spritzgießen die beiden wichtigsten Optionen. CIP war das erste in der Literatur beschriebene High-Tech-Verfahren zur Herstellung von Aluminiumoxidkeramik. Es wird üblicherweise für die Massenproduktion von Hochleistungskeramik mit komplexen Formen oder extrem großen Keramikkomponenten verwendet.

Zu den wichtigsten Vorteilen von CIP für Aluminiumoxidkeramiken zählen:

Komplexere Formen sind möglich: CIP ermöglicht die Herstellung komplex geformter Komponenten, die über die Formmöglichkeiten des einachsigen Gesenkpressens hinausgehen.

Stark reduzierte Druckgradienten beim Pressen: CIP hilft bei der Reduzierung von Verzerrungen und Rissen, indem es gleichmäßigen Druck aus allen Richtungen in drei Dimensionen ausübt.

Niedrige Formkosten: CIP ist ideal für komplexe Teile mit kleinen Produktionsläufen, da es niedrige Formkosten erfordert.

Keine Größenbeschränkung: Bei CIP gibt es außer den Grenzen der Presskammer keine Größenbeschränkung. Es eignet sich daher ideal für sehr große Bauteile, insbesondere für komplex geformte. Komponenten, die schwerer als 1 Tonne sind, wurden CIP-behandelt.

Kurze Verarbeitungszykluszeiten: CIP erfordert kein Trocknen oder Ausbrennen des Bindemittels, was zu kürzeren Verarbeitungszykluszeiten führt.

Einschränkungen und Herausforderungen der CIP für Keramik

Trotz seiner Vorteile bringt CIP auch einige Einschränkungen und Herausforderungen für Keramik mit sich:

Eingeschränkte Maßkontrolle: Das Erreichen einer hohen Präzision ist beim CIP problematisch, da eine sehr dünne und gleichmäßig dicke Elastomerform oder -hülle erforderlich ist.

Formkomplexität schlechter als PIM: Während CIP im Vergleich zum einachsigen Formpressen eine überlegene Formkomplexität bietet, ist es hinsichtlich der Formkomplexität dem Pulverspritzguss (PIM) immer noch unterlegen.

Anforderungen an die Fließfähigkeit des Pulvers: Pulver, die im CIP verwendet werden, erfordern eine ausgezeichnete Fließfähigkeit, was im Allgemeinen Sprühtrocknung oder Formvibration während des Befüllens bedeutet.

Vergleichsweise manuell: CIP ist ein vergleichsweise manueller Prozess, der eine sorgfältige Handhabung und Kontrolle erfordert.

Beschränkt auf die Verarbeitung bestimmter Pulverarten: CIP ist auf die Verarbeitung von Pulvern mit ausgezeichneter Fließfähigkeit beschränkt, was die Palette der verwendbaren Materialien einschränken kann.

Begrenzte Kapazität und Kapazität des Behälters: CIP ist durch die Kapazität und Kapazität der Presskammer begrenzt, was die Größe der herstellbaren Komponenten einschränken kann.

Trotz dieser Einschränkungen bleibt CIP eine häufig verwendete Methode für die Massenproduktion von Hochleistungskeramik mit komplexen Formen oder großen Produktionsserien. Besonders verbreitet ist es in der Aluminiumoxidindustrie, wo es die Hauptstütze der Zündkerzenindustrie ist und ein relativ kostengünstiges Verfahren darstellt, das sich ideal für komplexe Formen und große Produktionsserien eignet. Neben den Zündkerzenisolatoren gehören zu den weiteren Komponenten, die häufig einer CIP unterzogen werden, auch spezielle Verschleißkomponenten (z. B. solche, die in Pumpen und der Textilindustrie verwendet werden) und elektrische Isolatoren.

Insgesamt bietet CIP einzigartige Vorteile für die Herstellung von Aluminiumoxidkeramik und ermöglicht die Herstellung komplex geformter Komponenten mit reduzierten Druckgradienten und kürzeren Verarbeitungszykluszeiten. Bei der Entscheidung über das geeignete Verfahren zur Keramikformung für eine bestimmte Anwendung ist es jedoch wichtig, die Einschränkungen und Herausforderungen zu berücksichtigen, wie z. B. die eingeschränkte Dimensionskontrolle und die Anforderungen an die Fließfähigkeit des Pulvers.

Anwendungen des kaltisostatischen Pressens

Häufige Verwendung von CIP in der Produktion von Hochleistungskeramik

Kaltisostatisches Pressen (CIP) ist eine pulverbasierte, endkonturnahe Technologie zur Herstellung von Metall- und Keramikkomponenten. Während es üblicherweise für die Verarbeitung von Keramik verwendet wird, haben jüngste Entwicklungen in der Prozessfähigkeit und Pulvermetallurgie dazu geführt, dass CIP zunehmend auch bei der Herstellung von Hochleistungsmetallteilen eingesetzt wird.

Vorteile wie Festkörperverarbeitung, einheitliche Mikrostruktur, Formkomplexität, niedrige Werkzeugkosten und Prozessskalierbarkeit haben CIP zu einem praktikablen Verarbeitungsweg für Metalle gemacht. Darüber hinaus hat die Möglichkeit, endkonturnahe Teile mit minimalem Materialabfall herzustellen, dazu geführt, dass das Verfahren in Nischenanwendungen wie der Luft- und Raumfahrt und der Automobilindustrie allgemein akzeptierter wird.

Zu den üblichen Anwendungen des kaltisostatischen Pressens gehören die Verfestigung von Keramikpulvern, Graphit, feuerfesten Materialien, elektrischen Isolatoren und die Kompression von Hochleistungskeramik. Üblicherweise werden Materialien wie Siliziumnitrid, Siliziumkarbid, Bornitrid, Borkarbid, Titanborid und Spinell verwendet. Die Technologie wird auch auf neue Anwendungen ausgeweitet, beispielsweise die Komprimierung von Sputtertargets, die Beschichtung von Ventilkomponenten zur Reduzierung des Zylinderverschleißes in Motoren sowie Anwendungen in der Telekommunikations-, Elektronik-, Luft- und Raumfahrt- und Automobilindustrie.

Rolle von CIP in der Zündkerzen- und Aluminiumoxidindustrie

CIP spielt eine bedeutende Rolle in der Zündkerzenindustrie und der Aluminiumoxidindustrie. In der Zündkerzenindustrie wird CIP häufig für die Massenproduktion von Hochleistungskeramik mit komplexen Formen oder extrem großen Keramikkomponenten eingesetzt. Es wird nicht nur für Zündkerzenisolatoren verwendet, sondern auch für spezielle Verschleißteile in Pumpen und der Textilindustrie sowie für elektrische Isolatoren.

In der Aluminiumoxidindustrie gilt CIP als die tragende Säule der Zündkerzenindustrie. Es handelt sich um ein relativ kostengünstiges Verfahren, das sich ideal für komplexe Formen und große Produktionsläufe eignet. Dies macht es zu einer wesentlichen Technik für die effiziente Herstellung von Zündkerzen.

Insgesamt ist Kaltisostatisches Pressen ein bewährtes Verfahren zur Herstellung von Hochleistungsteilen in verschiedenen Branchen. Seine Fähigkeit, hohe Dichten für Keramik zu erreichen, und seine Vielseitigkeit bei der Verarbeitung von Keramik und Metallen machen es zu einer wertvollen Technik für Hersteller.

Vergleich mit anderen Kompressionstechnologien

Kaltisostatisches Pressen vs. Heißisostatisches Pressen: Ein vergleichender Überblick

Im Bereich der Materialverarbeitung stechen zwei leistungsstarke Techniken hervor: Kaltisostatisches Pressen (CIP) und Heißisostatisches Pressen (HIP). Obwohl beide Methoden das Ziel haben, die Materialeigenschaften zu verbessern, tun sie dies unter unterschiedlichen Bedingungen und bieten jeweils einzigartige Vorteile. Hier ist eine vergleichende Übersicht über kaltisostatisches Pressen und heißisostatisches Pressen:

Kaltisostatisches Pressen (CIP): Beim kaltisostatischen Pressen, oft auch als kaltisostatische Verdichtung bezeichnet, wird ein Material von allen Seiten einem gleichmäßigen Druck ausgesetzt. Dies wird erreicht, indem das Material in ein flüssiges Hochdruckmedium eingetaucht und hydraulischer Druck ausgeübt wird. CIP ist besonders effektiv zum Formen und Konsolidieren von pulverförmigen Materialien, zum Erstellen komplizierter Formen und zum Erreichen einer hohen Gründichte.

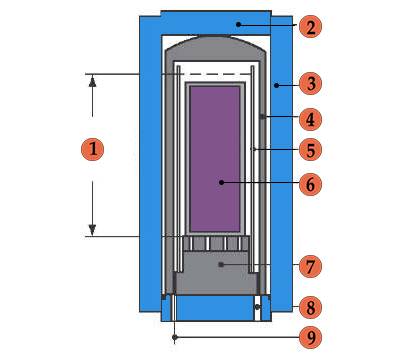

Heißisostatisches Pressen (HIP): Heißisostatisches Pressen (HIP) ist eine Prozesstechnologie, die hohe Temperaturen und hohen Druck nutzt, um Metall- oder Keramikprodukte in alle Richtungen einem gleichen Druck auszusetzen, damit die Teile gesintert und verdichtet werden können. Im Jahr 2021 stufte die North American Heat Treatment Association, ein Vertreter der globalen Wärmebehandlungsindustrie, heißisostatisches Pressen, Wasserstoffverbrennungstechnologie und additive Fertigungstechnologie als die drei vielversprechendsten Technologien und Prozesse ein.

Heißisostatische Pressanlagen bestehen aus einem Hochdruckbehälter, einem Heizofen, einem Kompressor, einer Vakuumpumpe, einem Lagertank, einem Kühlsystem und einem Computersteuerungssystem, wobei der Hochdruckbehälter das Schlüsselelement der gesamten Anlage ist.

Unter diesem Gesichtspunkt hat die Suche nach alternativen Methoden, die der fortschreitenden Technologie gerecht werden und die technologischen Anforderungen nicht nur für Metall- und Keramiksubstrate, sondern auch für polymerbasierte Substrate erfüllen, die Forscher dazu ermutigt, an neuen Techniken und Methoden zu arbeiten. Das „Keramikpulver-Aerosol-Abscheidungsverfahren“, worauf hingewiesen wird, erfordert nicht nur zusätzliche Hochtemperatur-Wärmebehandlungs- oder Sinterschritte, sondern auch eine homogene und kontinuierliche Anwendbarkeit auf große Flächen. Es ist zu einem Trend geworden, der jedes Jahr die Aufmerksamkeit von Forschern auf Halbleitermaterialtechnologien lenkt. Aufgrund all dieser Vorteile wurde die Aerosolabscheidungsmethode sowohl im Hinblick auf ihre technischen Details als auch auf ihre Anwendbarkeit als prüfungswürdig erachtet, und da es sich um eine neue Technologie handelt, die in diesem Bereich noch für die Entwicklung offen ist, könnte sie den Bedarf decken in Halbleitertechnologien der neuen Generation.

Die Verwendung des isostatischen Pressens bietet einen deutlichen Vorteil, außer bei Aluminium und Eisen, die auf hohe Dichten verdichtet werden. Bei hohen Dichten erzeugen sowohl die Matrizen- als auch die isostatische Verdichtung ähnliche Gründichten mit Eisen- und Aluminiumpulvern. Bei Materialien wie Aluminium, die eine konstante Scherspannung aufweisen, wird der Radialdruck jedoch ungefähr gleich dem Axialdruck, dh nähert sich einer isostatischen Druckverteilung an. Bei Materialien wie Kupfer, bei denen die Streckgrenze jedoch eine Funktion der Normalspannung auf der Scherebene ist, bleibt der radiale Druck geringer als der axiale Druck. Obwohl die Druckverteilung innerhalb eines kaltgepressten Presslings isostatisch werden kann, sollte die Beziehung zwischen Druck und Dichte vermutlich nur dann mit der des isostatischen Kompaktierens identisch sein, wenn die Dichteverteilung gleichermaßen gleichmäßig ist.

Zusammenfassend stellen Kaltisostatisches Pressen und Heißisostatisches Pressen unterschiedliche Ansätze zur Materialverarbeitung dar, von denen jeder seine eigenen Vorteile hat. Die Entscheidung zwischen beiden hängt von den spezifischen Zielen Ihres Projekts und den Eigenschaften der beteiligten Materialien ab.

Ähnliche Produkte

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

Ähnliche Artikel

- Verfahren zur Herstellung von Zirkoniumdioxid-Keramikstäben: Isostatisches Pressen vs. Trockenpressen

- Was ist eine isostatische Pressmaschine?

- Auswahl einer isostatischen Pressvorrichtung für das High-Density Molding

- Umfassender Leitfaden zum isostatischen Pressen: Prozesse und Funktionen

- Isostatische Presstechnik: Prinzipien, Klassifizierung und Anwendungen