Einführung in das Sintern von Zirkoniumdioxid-Keramik

Überblick über den Sinterprozess

Vor dem Sintern ist der keramische Rohling ein Verbundwerkstoff aus zahlreichen einzelnen festen Partikeln, die mit einer beträchtlichen Anzahl von Poren durchsetzt sind. Die Porosität dieser Rohlinge liegt in der Regel zwischen 35 % und 60 %, was einer relativen Dichte von 40 % bis 65 % entspricht. Dieser Bereich wird weitgehend durch die Eigenschaften des Pulvers und die angewandten Formgebungsverfahren beeinflusst.

Beim Erhitzen durchläuft der Keramikrohling eine Reihe komplizierter Umwandlungen. Bei höheren Temperaturen beginnen die Partikel innerhalb des Rohlings zu wandern, wodurch die Bildung von Nasen zwischen den Partikeln durch Prozesse wie Diffusion und Oberflächenspannung erleichtert wird. Bei Annäherung an die Sintertemperatur, die in der Regel beim 0,5- bis 0,7-fachen des Schmelzpunkts des Materials liegt, beginnt der Rohling zu schrumpfen. Diese Schrumpfung geht mit einem Kornwachstum und einer Verringerung des Porenvolumens einher und führt schließlich zu einer Verdichtung.

Der Sinterprozess kann in mehrere Phasen unterteilt werden:

- Formation und Verdichtung: Das keramische Rohpulver wird zunächst in eine bestimmte Form gebracht, häufig durch Verdichtungstechniken, die eine gleichmäßige Formgebung gewährleisten und Hohlräume minimieren.

- Kontrollierte Erwärmung: Das verdichtete Material wird dann in einem Sinterofen einer kontrollierten Erhitzung unterzogen. Die Temperatur wird sorgfältig reguliert, um die Partikelbindung zu fördern, ohne dass es zu einem vollständigen Schmelzen kommt.

- Diffusion und Halsbildung: Während des Erhitzens führt die Partikeldiffusion zur Bildung von Ausläufern, was die Verdichtung fördert und die Porosität verringert.

- Abkühlung und Erstarrung: In der letzten Phase wird das gesinterte Produkt abgekühlt und erstarrt zu einer kohäsiven, festen Struktur.

Dieser mehrstufige Prozess führt zur Umwandlung des porösen Keramikrohlings in ein dichtes, polykristallines Material, das seine ursprüngliche Form beibehält und gleichzeitig seine mechanischen Eigenschaften deutlich verbessert.

Gängige Sinterverfahren

Konventionelle Sinterung

Das konventionelle Sintern ist nach wie vor das am weitesten verbreitete Verfahren zur Herstellung von keramischen Werkstoffen, insbesondere von Zirkoniumdioxid-Keramiken. Bei dieser Technik werden herkömmliche Elektroöfen verwendet, um den vorbereiteten Pulverpressling ohne äußeren Druck auf die erforderliche Temperatur zu erhitzen. Aufgrund der Einfachheit dieser Methode kann sie sowohl in Kasten- als auch in Rohröfen eingesetzt werden, erfordert jedoch eine kontrollierte Atmosphäre, um sowohl Sicherheit als auch optimale Ergebnisse zu gewährleisten.

Wenn reine keramische Werkstoffe schwer zu sintern sind, werden häufig Sinterhilfsmittel eingesetzt. Diese Zusatzstoffe erleichtern die Bildung von niedrigschmelzenden festen Lösungen, Glasphasen oder anderen flüssigen Phasen. Dieser Prozess unterstützt die Umlagerung der Partikel und fördert das viskose Fließen, was letztlich zur Herstellung dichter, hochwertiger Produkte führt. Durch den Einsatz dieser Sinterhilfsmittel kann auch die erforderliche Sintertemperatur gesenkt werden, wodurch der Prozess energieeffizienter wird.

Beim herkömmlichen Sintern wird das keramische Material einer Wärmebehandlung unterzogen, bei der sich die losen Teilchen zusammenschließen und zu einem festen Stück verbinden. Die für diesen Prozess erforderliche Temperatur liegt immer etwas unter dem Schmelzpunkt des Materials, wodurch sichergestellt wird, dass sich die Keramik nicht verflüssigt, sondern einen dichten, festen Zustand erreicht. Dieses Verfahren ist zwar effektiv, hat aber auch seine Grenzen. So kann es zu ungleichmäßiger Erwärmung kommen, und es ist eine genaue Temperaturkontrolle erforderlich, um Verformungen oder Risse zu vermeiden.

Heißpressen und Sintern

Das Heißpresssintern ist ein hochentwickeltes Verfahren, bei dem Pressformen und Heißsintern in einem einzigen Schritt kombiniert werden, wobei eine spezielle Heißpresse zum Einsatz kommt. Bei diesem Verfahren wird das Keramikpulver unter Hochtemperaturbedingungen entweder einphasig oder zweiphasig gepresst. Die Synergie zwischen den erhöhten Temperaturen und dem angewandten Druck erhöht die Viskosität und das plastische Fließen der Partikel erheblich und erleichtert die Verdichtung der Keramikrohlinge. Dieser Verdichtungsprozess ist entscheidend für die Herstellung nahezu porenfreier Produkte, ein wesentlicher Vorteil gegenüber anderen Sintertechniken.

Die Vorteile des Heißpresssinterns sind vielfältig. Erstens verringert der thermoplastische Zustand des Pulvers während des Prozesses den Verformungswiderstand, so dass es leichter ist, ein plastisches Fließen und eine Verdichtung mit minimalem Formdruck zu erreichen. Zweitens fördert die gleichzeitige Anwendung von Wärme und Druck einen besseren Kontakt, eine bessere Diffusion und einen besseren Fluss zwischen den Pulverteilchen, wodurch die Sintertemperatur und -dauer gesenkt und gleichzeitig das Kornwachstum unterdrückt wird. Dies führt zu einem feinkörnigen Gefüge, das nahe an der theoretischen Dichte liegt und nur minimale Porosität aufweist.

Das Heißpresssintern ist jedoch nicht ohne Einschränkungen. Das Verfahren ist aufgrund der Art des Press- und Sintermechanismus auf die Herstellung von Produkten mit relativ einfachen Formen beschränkt. Außerdem ist die Mikrostruktur des gesinterten Materials tendenziell anisotrop, was zu einer Leistungsanisotropie führt. Dieses inhärente Merkmal schränkt den Anwendungsbereich für heißgepresste Sinterprodukte ein, insbesondere in Szenarien, die isotrope Materialeigenschaften erfordern.

Zusammenfassend lässt sich sagen, dass das Heißpresssintern zwar erhebliche Vorteile in Bezug auf die Verdichtung, die verkürzte Sinterzeit und die Kontrolle der Korngröße bietet, seine Anwendbarkeit jedoch durch die Komplexität der Formen, die damit hergestellt werden können, und die anisotropen Eigenschaften des Endprodukts begrenzt ist.

Heißisostatisches Pressen

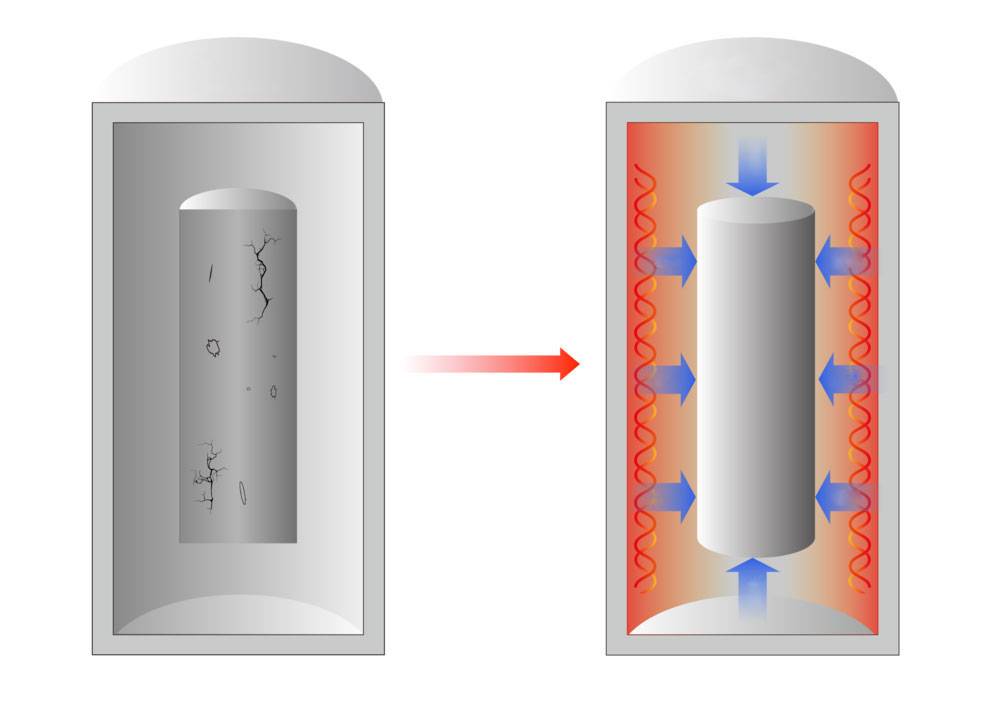

Das heißisostatische Pressen (HIP) ist ein hochentwickeltes Herstellungsverfahren, bei dem erhöhte Temperaturen und isostatischer Gasdruck zur Verbesserung der Materialeigenschaften eingesetzt werden. Durch den Einsatz von Inertgasen wie Argon als Druckmedium wird das Produkt in einem versiegelten Behälter platziert und unter bestimmten Temperatur- und Druckbedingungen gleichmäßiger Druck aus allen Richtungen ausgeübt. Dieses Verfahren beseitigt wirksam die Porosität und erhöht die Dichte von Werkstoffen wie Metallen, Keramik, Polymeren und Verbundwerkstoffen und verbessert so deren mechanische Eigenschaften und Verarbeitbarkeit.

Einer der Hauptvorteile von HIP ist die Fähigkeit, Pulver zu verfestigen und die Diffusionsbindung zu erleichtern, die oft als Plattieren bezeichnet wird. Dieser Prozess ist besonders nützlich, um die Mikroschrumpfung in Gussteilen zu beseitigen und ist ein wesentlicher Bestandteil des Sinterprozesses in der Pulvermetallurgie. Darüber hinaus wird HIP für das druckunterstützte Hartlöten und die Herstellung von Metallmatrix-Verbundwerkstoffen eingesetzt.

Das für HIP verwendete Formmaterial ist in der Regel Blech, das aufgrund seines hohen Schmelzpunktes ausgewählt wird, um die strukturelle Integrität während des gesamten Prozesses zu erhalten. Bei bestimmten Spezialanwendungen werden auch Keramikformen verwendet. Die Flüssigkeit, die zur Druckbeaufschlagung der Form und zur Formung des Teils verwendet wird, ist normalerweise ein inertes Gas wie Argon, obwohl manchmal auch eine glasähnliche Flüssigkeit verwendet wird. Eine übliche Betriebseinstellung für HIP umfasst Drücke von 15.000 lb/in² (100 MPa) bei Temperaturen um 2000°F (1100°C).

Die HIP-Technologie stellt hohe Anforderungen an die Ummantelungsmaterialien und -techniken, ist aber besonders vorteilhaft für die Herstellung keramischer Produkte, für die keine Ummantelung erforderlich ist. Trotz der Einschränkungen bei der Handhabung von Produkten mit komplexen Formen und der relativ geringeren Produktionseffizienz bleibt das HIP-Verfahren eine wichtige Technik zur Herstellung von hochdichten Hochleistungswerkstoffen.

Mikrowellen-Sintern

Das Sintern mit Mikrowellen stellt eine deutliche Abkehr von den herkömmlichen Heizmethoden dar. Bei diesem Verfahren werden die dielektrischen Verluste keramischer Werkstoffe in einem elektromagnetischen Mikrowellenfeld ausgenutzt, um das Material auf die erforderliche Sintertemperatur zu bringen und so die Verdichtung und Verfestigung von Keramik zu erleichtern. Während des Mikrowellensinterns absorbiert das Material aktiv Mikrowellen, die dann in kinetische und potenzielle Energie innerhalb der Molekularstruktur des Materials umgewandelt werden. Diese Umwandlung führt zu einer gleichmäßigen Erwärmung des gesamten Materials, wodurch interne Temperaturgradienten und thermische Spannungen minimiert werden. Folglich ermöglicht das Mikrowellensintern eine schnelle Erwärmung und Sinterung, was eine schnelle Verdichtung bei niedrigen Temperaturen ermöglicht und die mechanischen Eigenschaften von keramischen Werkstoffen erheblich verbessert.

Die Gleichmäßigkeit der Mikrowellenerwärmung ist ein bemerkenswerter Vorteil, der auf die hohe Mikrowellen-Durchlässigkeit der meisten keramischen Werkstoffe zurückzuführen ist. Praktische Erwägungen wie die Wärmeableitung von der Probenoberfläche können jedoch zu Problemen führen. Ohne geeignete Isolierungsmaßnahmen kann der Temperaturunterschied zwischen dem Inneren und dem Äußeren des Heizkörpers beträchtlich werden, was möglicherweise zu einer ungleichmäßigen Sinterung führt. Daher ist die Konstruktion einer wirksamen Isolierschicht von entscheidender Bedeutung, um den Wärmeverlust zu verringern und gleichmäßige Sinterergebnisse zu gewährleisten.

Darüber hinaus ist das Sintern mit Mikrowellen besonders vorteilhaft für kleine Lasten, da es Vorteile wie schnellere Erwärmungsraten, geringeren Energieverbrauch und verbesserte Produkteigenschaften bietet. Allerdings ist das Verfahren in der Regel auf das gleichzeitige Sintern eines einzelnen Kompaktkörpers beschränkt, was die Gesamtproduktivität einschränken kann. Außerdem ist die Eindringtiefe der Mikrowellen bei Materialien mit hoher Leitfähigkeit und Permeabilität begrenzt, so dass die Partikelgröße der Pulver für optimale Ergebnisse der Eindringtiefe der Mikrowellen entsprechen muss. Trotz dieser Einschränkungen zeichnet sich das Mikrowellensintern durch die Beibehaltung feiner Korngrößen in Biokeramiken aus und unterstreicht damit sein Potenzial für spezielle Anwendungen.

Häufige Probleme beim Sintern

Verformung

Zirkoniumoxidkeramiken verformen sich häufig während des Sinterprozesses, was auf mehrere Faktoren zurückzuführen ist. Erstens kann eine breite Verteilung der Pulverpartikelgrößen zu uneinheitlichen Schrumpfungsraten führen, wodurch sich die Keramik verformt. Diese Ungleichmäßigkeit entsteht, weil kleinere Partikel tendenziell schneller schrumpfen als größere, was zu inneren Spannungen innerhalb des Keramikkörpers führt.

Zweitens kann die Auswahl und Zugabe von Sinterhilfsmitteln oder Zusatzstoffen die Verformung erheblich beeinflussen. Wenn diese Zusatzstoffe nicht richtig ausgewählt oder zugesetzt werden, können sie ungleichmäßige chemische Reaktionen oder Phasenübergänge hervorrufen, was die Verformung weiter verschlimmert. So kann beispielsweise die Bildung von Phasen mit niedrigem Schmelzpunkt ein örtlich begrenztes Schmelzen verursachen, was zu einer ungleichmäßigen Schrumpfung führt.

Die Ungleichmäßigkeit der keramischen Schrumpfung lässt sich ebenfalls auf drei Hauptgründe zurückführen:

-

Ungleichmäßige Ofentemperatur: Wenn die Temperatur im Ofen nicht gleichmäßig ist, schrumpft der Keramikkörper ungleichmäßig. Bereiche, die höheren Temperaturen ausgesetzt sind, schrumpfen schneller, was zu inneren Spannungen und Verformungen führt.

-

Schnelle Aufheizgeschwindigkeit: Wenn die Aufheizgeschwindigkeit zu hoch ist, bildet sich ein Temperaturgefälle innerhalb des Keramikkörpers. Die Oberfläche der Keramik erwärmt sich und schrumpft schneller als der Kern, was zu einer unterschiedlichen Schrumpfung führt, die Verwerfungen oder Verbiegungen verursachen kann.

-

Dichtegradient: Während des Formprozesses können Faktoren wie Druck und das Vorhandensein von Füllstoffen einen Dichtegradienten innerhalb des Keramikkörpers erzeugen. Dieser Gradient führt zu unterschiedlichen Schrumpfungsraten im gesamten Körper, was zu Verformungen führt. So können beispielsweise Bereiche mit höherer Dichte weniger schrumpfen als Bereiche mit geringerer Dichte, was zu einer Verformung der Keramik führt.

Um diese Probleme abzumildern, ist eine sorgfältige Kontrolle der Pulvereigenschaften, der Sinterhilfsmittel, der Aufheizraten und der Gleichmäßigkeit der Ofentemperatur unerlässlich. Darüber hinaus kann die Optimierung des Formgebungsprozesses zur Gewährleistung einer gleichmäßigen Dichteverteilung die Wahrscheinlichkeit einer Verformung während des Sinterns erheblich verringern.

Rissbildung

Die Hauptursache für Risse in gesinterten keramischen Körpern ist das Vorhandensein interner Defekte innerhalb des keramischen Materials, die eng mit den Schrumpfungseigenschaften des Körpers zusammenhängen. Ungleichmäßige Schrumpfung, ein Phänomen, das häufig mit der Verformung beim Sintern zusammenhängt, verschärft dieses Problem. Wenn die Schrumpfung in verschiedenen Bereichen des keramischen Körpers variiert, können bereits vorhandene Defekte wie Hohlräume oder Mikrorisse als Ansatzpunkte für Brüche dienen. Wenn diese Defekte aufgrund der ungleichmäßigen Schrumpfung Spannungen ausgesetzt sind, breiten sie sich schnell aus und führen zu Rissen, die zum Versagen des gesamten Körpers führen können.

Um die Mechanismen hinter der ungleichmäßigen Schrumpfung zu ergründen, müssen mehrere Faktoren ins Spiel kommen:

-

Temperaturgradienten: Eine ungleichmäßige Erwärmung im Sinterofen kann zu ungleichmäßigen Schrumpfungsraten führen. Bereiche, die höheren Temperaturen ausgesetzt sind, schrumpfen schneller als solche in kühleren Zonen, was zu unterschiedlichen Spannungen führt.

-

Aufheizraten: Schnelles Aufheizen kann zu thermischen Gradienten innerhalb des Keramikkörpers führen. Die Oberflächenschichten erwärmen sich und schrumpfen schneller als der Kern, was zu inneren Spannungen führt, die bei unsachgemäßer Handhabung zu Rissen führen können.

-

Schwankungen der Dichte: Während des Formprozesses können Schwankungen des Drucks und der Füllstoffverteilung zu Dichtegradienten innerhalb des Grünlings führen. Diese Dichteunterschiede führen zu einer ungleichmäßigen Schrumpfung während des Sinterns, was wiederum zur Bildung von Rissen beiträgt.

| Faktor | Einfluss auf die Schrumpfung | Mögliche Defekte |

|---|---|---|

| Temperaturunterschiede | Erzeugt unterschiedliche Schrumpfungsraten aufgrund ungleichmäßiger Erwärmung. | Mikrorisse, Hohlräume |

| Erwärmungsraten | Erzeugt thermische Gradienten, die Unterschiede in der Oberflächen- und Kernschrumpfung verursachen. | Oberflächenrisse, Delamination |

| Schwankungen in der Dichte | Ungleichmäßige Verdichtung führt zu ungleichmäßiger Schrumpfung. | Dichtegradienten, Schwachstellen |

Das Verständnis dieser Faktoren ist entscheidend für die Entwicklung von Strategien zur Verringerung der Rissbildung während des Sinterprozesses, um die Herstellung hochwertiger keramischer Materialien zu gewährleisten.

Abnormales Kornwachstum

Abnormales Kornwachstum in Zirkoniumdioxid-Keramik ist ein kritischer Punkt, der die endgültigen Eigenschaften des Materials erheblich beeinflussen kann. Dieses Phänomen tritt auf, wenn bestimmte Körner in der Keramikmatrix unverhältnismäßig größer werden als andere, was zu einem ungleichmäßigen Gefüge führt. Diese übergroßen Körner enthalten oft zahlreiche Poren, die schwer zu beseitigen sind, da sie in den Korngrenzen eingeschlossen sind. Dieser Poreneinschluss behindert die Fähigkeit des Materials, eine höhere Dichte zu erreichen, und verschlechtert dadurch verschiedene Materialeigenschaften, insbesondere die mechanischen Eigenschaften wie Bruchzähigkeit und Biegefestigkeit.

Die Hauptursachen für abnormales Kornwachstum können auf mehrere Faktoren zurückgeführt werden:

-

Breite Partikelgrößenverteilung: Das für die Keramikherstellung verwendete Ausgangspulver weist häufig ein breites Spektrum an Teilchengrößen auf. Wenn die größten Partikel im Pulver die doppelte durchschnittliche Korngröße überschreiten, kann dies zu einem ungleichmäßigen Kornwachstum während des Sinterns führen.

-

Ungleichmäßige Grünkörperdichte: Wenn die Dichte des Grünkörpers während des Formprozesses nicht gleichmäßig ist - aufgrund von Faktoren wie Pulveragglomeration, Schwankungen des Pressdrucks oder ungleichmäßiger Verteilung der Zusatzstoffe - kann dies zu einer ungleichmäßigen Verdichtung während des Sinterns führen.

-

Exzessive Sinterbedingungen: Eine Überhitzung des keramischen Materials oder das Halten des Materials bei hohen Temperaturen über einen längeren Zeitraum kann das Kornwachstum verschlimmern. Diese Bedingungen schaffen ein Umfeld, in dem bestimmte Körner ungewöhnlich groß werden können, was die Porenbeseitigung und Verdichtung weiter erschwert.

Das Verständnis dieser Ursachen ist von entscheidender Bedeutung für die Entwicklung von Strategien zur Abschwächung des anormalen Kornwachstums und damit zur Verbesserung der Gesamtqualität und Leistung von Zirkoniumdioxidkeramik.

Ähnliche Produkte

- Präzisionsgefertigte Yttrium-stabilisierte Zirkonoxid-Keramikplatte für fortschrittliche Fein-Keramik

- Sonderform-Keramikplatten aus Aluminiumoxid-Zirkonoxid nach Maß für die Verarbeitung von fortschrittlicher Fein-Keramik

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Präzisionsbearbeitete Yttrium-stabilisierte Zirkonoxid-Keramikstäbe für fortschrittliche Feinkeramik

Ähnliche Artikel

- Quarz-Elektrolyt-Zellen verstehen: Anwendungen, Mechanismen und Vorteile

- Den Prozess und die Vorteile des Kaltisostatischen Pressens von Zirkonoxidkeramik verstehen

- Enthüllung der außergewöhnlichen Eigenschaften und Anwendungen von optischen Quarzplatten

- Die neuesten Fortschritte bei Zirkonoxid-Sinteröfen für Dentalanwendungen

- Eine eingehende Untersuchung isostatischer Pressen: Typen, Anwendungen und Vorteile