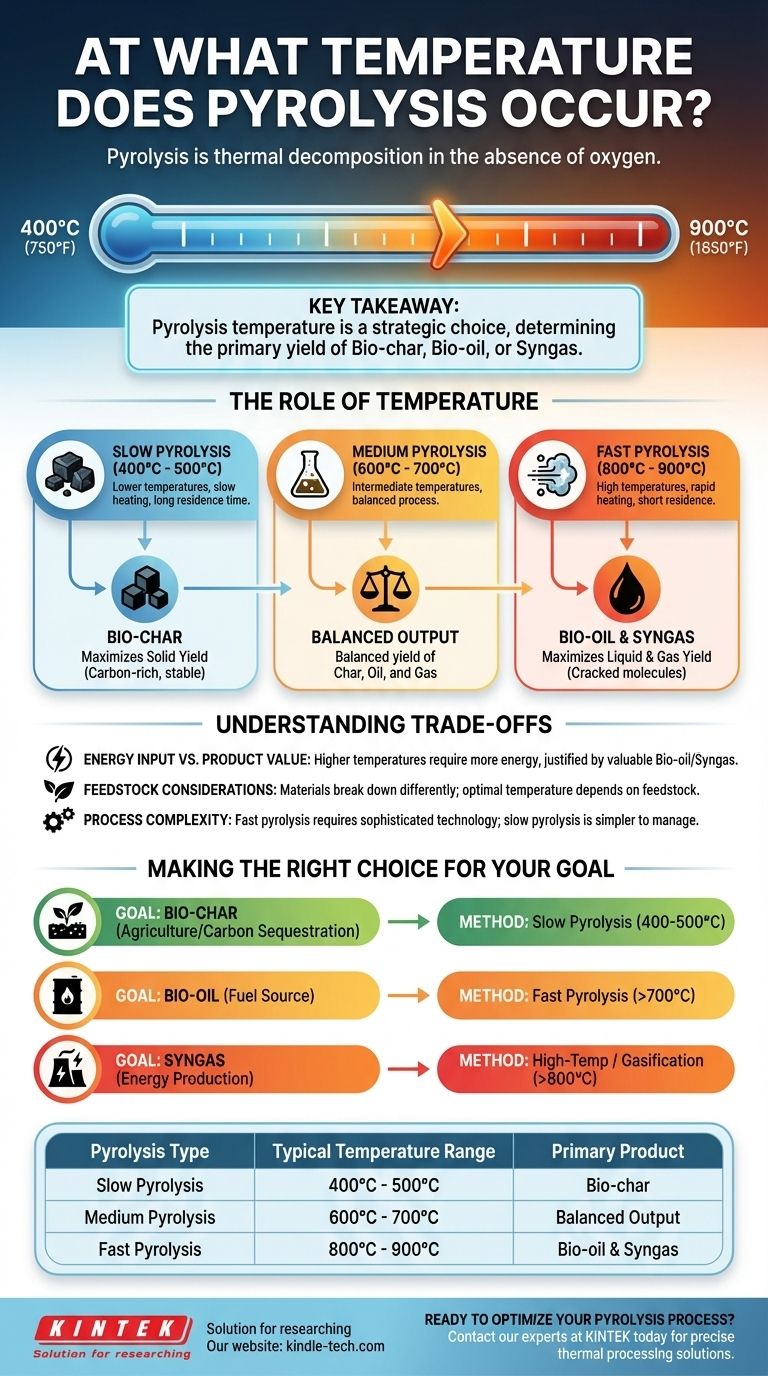

Die Pyrolyse ist ein Prozess der thermischen Zersetzung, der in Abwesenheit von Sauerstoff stattfindet. Obwohl es keine einzelne Temperatur für diesen Prozess gibt, findet er im Allgemeinen in einem Bereich zwischen 400°C und 900°C (750°F bis 1650°F) statt. Die genaue Temperatur ist ein kritischer Kontrollparameter, der vollständig vom zu verarbeitenden Material und den gewünschten Endprodukten abhängt.

Die wichtigste Erkenntnis ist, dass die Pyrolysetemperatur kein fester Punkt, sondern eine strategische Wahl ist. Diese Wahl bestimmt direkt, ob der Prozess hauptsächlich feste Holzkohle, flüssiges Bio-Öl oder brennbares Gas liefert.

Die Rolle der Temperatur bei der Pyrolyse

Bei der Pyrolyse werden komplexe Materialien im Wesentlichen durch Hitze zersetzt, ohne dass sie verbrennen. Die Temperatur, bei der dies geschieht, bestimmt sowohl die Geschwindigkeit der Reaktion als auch die Art des Outputs.

Die drei Kernprodukte

Unabhängig von der Temperatur zersetzt die Pyrolyse organische Ausgangsstoffe in drei Hauptprodukte:

- Bio-Kohle (Bio-Char): Ein stabiles, festes, kohlenstoffreiches Material, das Holzkohle ähnelt.

- Bio-Öl: Eine dichte, saure Flüssigkeit, auch bekannt als Pyrolyseöl.

- Synthesegas (Syngas): Eine Mischung aus brennbaren Gasen, einschließlich Wasserstoff, Kohlenmonoxid und Methan.

Wie die Temperatur den Output verschiebt

Das Gleichgewicht dieser drei Produkte wird fast ausschließlich durch die Temperatur und die Aufheizrate gesteuert. Dies führt zu unterschiedlichen Klassifizierungen des Prozesses.

Langsame Pyrolyse (Maximierung der Bio-Kohle)

Dieser Prozess verwendet niedrigere Temperaturen, typischerweise um 400°C bis 500°C, und eine sehr langsame Aufheizrate. Die längere Verweilzeit ermöglicht die maximale Umwandlung des Ausgangsmaterials in Bio-Kohle.

Mittlere Pyrolyse (Ausgewogener Output)

Dieses Verfahren, das in einem Bereich von etwa 600°C bis 700°C arbeitet, liefert eine ausgewogenere Ausbeute an Kohle, Öl und Gas. Es dient als Zwischenprozess zwischen den beiden Extremen.

Schnelle Pyrolyse (Maximierung von Bio-Öl und Synthesegas)

Diese Methode verwendet hohe Temperaturen, oft zwischen 800°C und 900°C, kombiniert mit einer sehr schnellen Aufheizrate. Diese Bedingungen "knacken" die Moleküle schnell, minimieren die Kohlebildung und maximieren die Produktion von Bio-Öl und Synthesegas.

Verständnis der Kompromisse

Die Wahl der richtigen Temperatur ist ein Balanceakt zwischen Energiekosten, Komplexität der Ausrüstung und dem Wert der Endprodukte.

Energieeinsatz vs. Produktwert

Höhere Temperaturen erfordern einen deutlich höheren Energieaufwand, um aufrechterhalten zu werden. Diese Kosten rechtfertigen sich nur, wenn das resultierende Bio-Öl oder Synthesegas für eine bestimmte Anwendung wertvoller oder nützlicher ist als die bei niedrigeren Temperaturen erzeugte Bio-Kohle.

Überlegungen zu den Ausgangsmaterialien

Unterschiedliche Materialien oder Ausgangsstoffe (Feedstocks) zersetzen sich unterschiedlich schnell. Holzige Biomasse pyrolysiert beispielsweise anders als landwirtschaftliche Abfälle oder Kunststoffe, was Anpassungen des optimalen Temperaturbereichs erfordert, um das gewünschte Ergebnis zu erzielen.

Prozesskomplexität

Die schnelle Pyrolyse erfordert zwar eine effektive Produktion von Flüssigkeiten und Gasen, aber auch eine anspruchsvollere und präziser gesteuerte Reaktortechnologie. Die langsame Pyrolyse ist im Allgemeinen ein einfacherer und robusterer Prozess.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Pyrolysetemperatur wird durch Ihr Hauptziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Bio-Kohle für die Landwirtschaft oder die Kohlenstoffabscheidung liegt: Ein Niedertemperatur- (400-500°C), langsamer Pyrolyseprozess ist die direkteste und effizienteste Methode.

- Wenn Ihr Hauptaugenmerk auf der Produktion von flüssigem Bio-Öl als potenzieller Brennstoffquelle liegt: Ein Hochtemperatur- (über 700°C), schneller Pyrolyseprozess ist erforderlich, um die Flüssigkeitsausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas für die Energieproduktion liegt: Die höchsten Temperaturen (über 800°C), oft in einem als Vergasung bezeichneten Prozess (Pyrolyse mit einem begrenzten Oxidationsmittel), sind am effektivsten.

Letztendlich ist die Temperatur der grundlegende Hebel, mit dem Sie das Ergebnis der Pyrolyse-Reaktion steuern.

Zusammenfassungstabelle:

| Pyrolyse-Typ | Typischer Temperaturbereich | Hauptprodukt |

|---|---|---|

| Langsame Pyrolyse | 400°C - 500°C | Bio-Kohle |

| Mittlere Pyrolyse | 600°C - 700°C | Ausgewogener Output |

| Schnelle Pyrolyse | 800°C - 900°C | Bio-Öl & Synthesegas |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Die Wahl der richtigen Temperatur ist entscheidend für die Erzielung der gewünschten Produktausbeute. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die präzise thermische Verarbeitung. Ob Sie langsame Pyrolyse für Bio-Kohle erforschen oder schnelle Pyrolyseanlagen für Bio-Öl entwickeln – unsere zuverlässigen Öfen und Reaktoren bieten die Kontrolle und Haltbarkeit, die Sie benötigen.

Lassen Sie uns Ihre spezifische Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Pyrolyse-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Hochdruck-Rohröfen für Laboratorien

- Labor-Muffelofen-Bodenhub-Muffelofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was sind die Sicherheitsvorkehrungen für Hitzeexperimente? Wesentliche Schritte zur Vermeidung von Verbrennungen und Unfällen im Labor

- Welche Materialien können durch Sputtern aufgetragen werden und welche Formen können die Beschichtungen annehmen? Vielseitige Beschichtungslösungen

- Was ist der Zweck des Kalzinierungsschritts bei 1473 K? Optimieren Sie Ihre Herstellung von Magnesium-Aluminium-Spinell

- Was sind die Vorteile der Nutzung von Biomasse? Erneuerbare, CO2-neutrale Energie nutzen

- Was ist der Nutzen der Pyrolyse in einer Biogasanlage? Zwei unterschiedliche Technologien zur Biomasseumwandlung

- Was ist das beste Lösungsmittel für die Cannabisextraktion? Finden Sie die ideale Wahl für Ihre Produktziele

- Was ist das grundlegende Instrument für die IR-Spektrometrie? FT-IR-Spektrometer für die moderne chemische Analyse

- Was sind die Phasen des Metallschmelzens? Den 3-stufigen Prozess vom Feststoff zur Flüssigkeit meistern