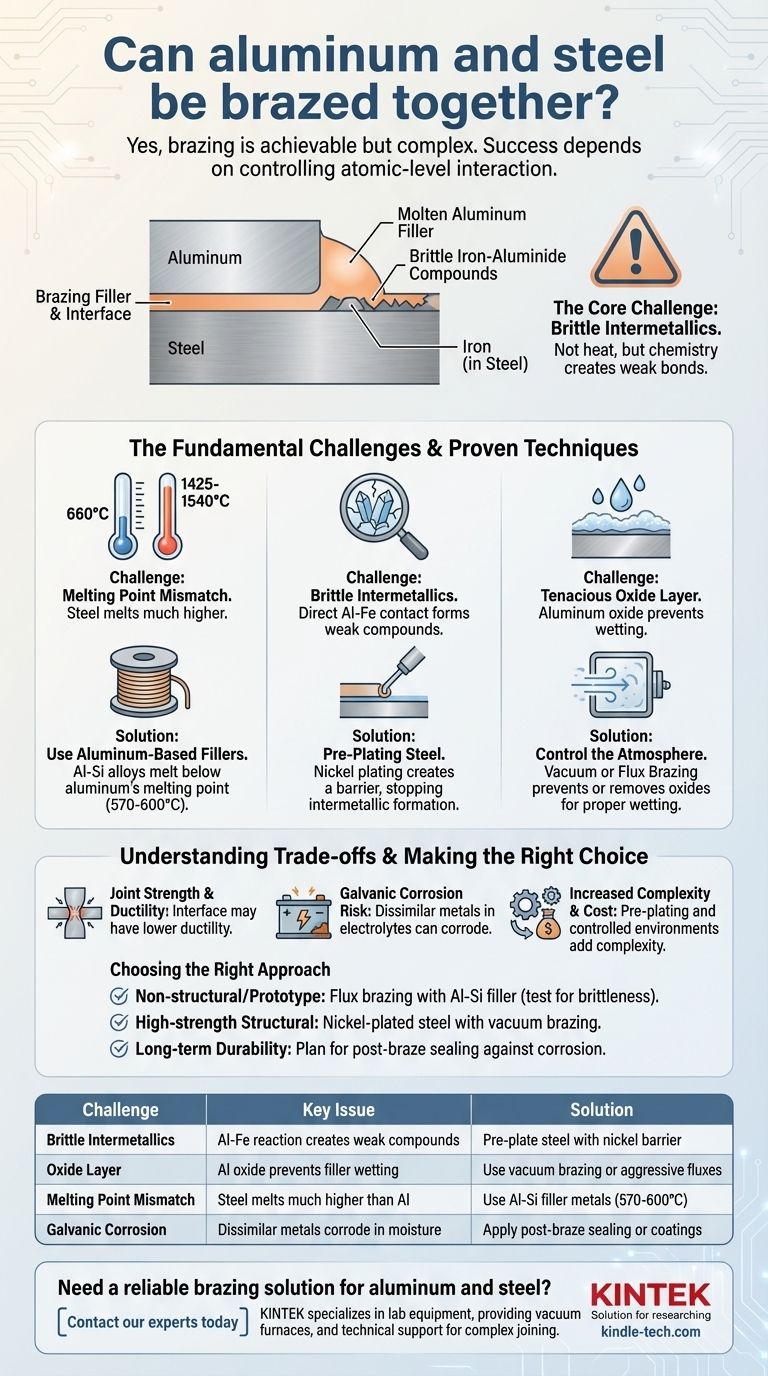

Ja, das Hartlöten von Aluminium auf Stahl ist möglich, aber es handelt sich um einen komplexen Prozess, der spezifische Techniken erfordert. Im Gegensatz zum Löten ähnlicher Metalle erfordert das Fügen von Aluminium und Stahl eine sorgfältige Steuerung ihrer fundamental unterschiedlichen Eigenschaften, um eine schwache, spröde Verbindung zu verhindern. Der Erfolg hängt davon ab, die Wechselwirkung zwischen den beiden Materialien auf atomarer Ebene zu kontrollieren.

Die Kernherausforderung beim Hartlöten von Aluminium auf Stahl ist nicht die Hitze, sondern die Chemie. Direkter Kontakt zwischen geschmolzenem Aluminiumlot und Stahl erzeugt spröde Eisenaluminid-Verbindungen. Die Lösung liegt in der Verwendung spezieller Lotzusammensetzungen auf Aluminiumbasis und der Schaffung einer Barriere, oft durch Vorbeschichtung des Stahls, um diese zerstörerische Reaktion zu verhindern.

Die grundlegende Herausforderung: Warum diese Verbindung schwierig ist

Um diese beiden Metalle erfolgreich zu fügen, muss man tief verstehen, warum sie sich von Natur aus einer starken Verbindung widersetzen. Drei Hauptfaktoren spielen dabei eine Rolle.

Der Schmelzpunktunterschied

Stahl schmilzt bei viel höheren Temperaturen (etwa 1425–1540 °C) als Aluminium (etwa 660 °C).

Das bedeutet, dass der Hartlötprozess unterhalb des Schmelzpunkts von Aluminium stattfinden muss. Folglich muss ein Lot verwendet werden, typischerweise eine Aluminium-Silizium-Legierung, die bei einer noch niedrigeren Temperatur schmilzt.

Das Problem der spröden Intermetallverbindungen

Dies ist die kritischste metallurgische Hürde. Wenn geschmolzenes Aluminium in direkten Kontakt mit Eisen (dem Hauptbestandteil von Stahl) kommt, reagieren sie und bilden Eisenaluminid-Intermetallverbindungen.

Diese Verbindungen sind extrem hart und spröde. Eine dicke intermetallische Schicht in der Verbindung wirkt als Rissinitiierungsstelle und führt unter geringer Belastung oder Vibration zum katastrophalen Versagen.

Die hartnäckige Oxidschicht

Aluminium bildet sofort eine zähe, transparente Schicht aus Aluminiumoxid (Al₂O₃) auf seiner Oberfläche. Dieses Oxid hat einen sehr hohen Schmelzpunkt und verhindert, dass das Hartlot auf dem darunter liegenden Metall „benetzt“ oder haftet.

Stahl oxidiert ebenfalls, aber die Aluminiumoxidschicht ist besonders hartnäckig. Um sie zu überwinden, sind entweder aggressive Flussmittel oder eine kontrollierte Atmosphäre, wie ein Vakuum, erforderlich, um ihre Bildung von vornherein zu verhindern.

Bewährte Techniken für eine erfolgreiche Verbindung

Ingenieure haben mehrere effektive Strategien entwickelt, um die Herausforderungen beim Fügen von Aluminium und Stahl zu meistern. Diese Methoden konzentrieren sich auf die Steuerung der Chemie und der Umgebung der Verbindung.

Verwendung von Loten auf Aluminiumbasis

Die Wahl des Lotes ist nicht verhandelbar. Es muss eine Hartlotlegierung mit einem Schmelzpunkt verwendet werden, der niedriger ist als der des Aluminium-Grundmetalls.

Die gebräuchlichste Wahl ist ein Aluminium-Silizium (Al-Si) Lot. Diese Legierungen sind so konzipiert, dass sie bei Temperaturen zwischen 570–600 °C fließen, sicher unter dem Punkt, an dem das Aluminium-Grundmetall schmelzen würde.

Vorbeschichtung der Stahloberfläche

Die zuverlässigste Methode zur Vermeidung spröder Intermetallverbindungen ist die Schaffung einer Barriere. Dies geschieht oft durch Vorbeschichtung des Stahlbauteils mit einem besser verträglichen Metall, wie Nickel.

Das Aluminiumlot bindet dann an die Nickelbeschichtung anstelle des Eisens. Die Nickelschicht wirkt als Diffusionsbarriere, trennt Aluminium und Eisen physisch und stoppt die Bildung spröder Verbindungen.

Steuerung der Lötatmosphäre

Um der hartnäckigen Aluminiumoxidschicht entgegenzuwirken, muss das Hartlöten in einer kontrollierten Umgebung durchgeführt werden.

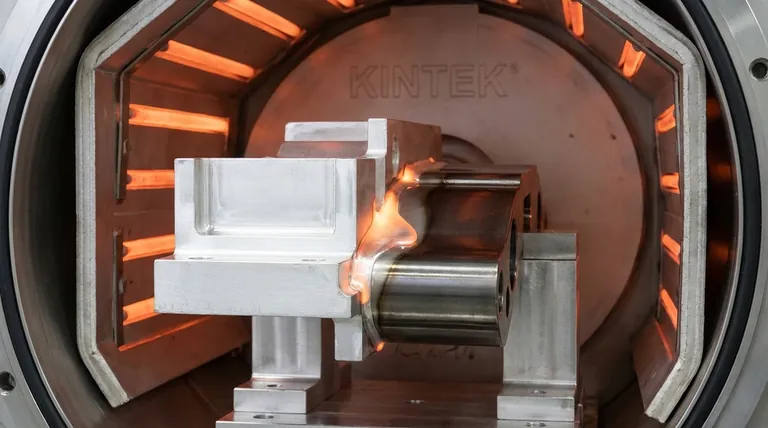

Vakuumlöten ist sehr effektiv, da die Entfernung von Sauerstoff die Bildung von Oxiden auf beiden Metallen verhindert. Alternativ verwendet das Flussmittellöten aggressive chemische Flussmittel, um die Oxidschicht aufzulösen, wodurch das Lot richtig benetzen und in die Verbindung fließen kann. Automatische Lötmaschinen sind oft so konzipiert, dass sie diese kontrollierten Umgebungen präzise steuern.

Abwägungen und Einschränkungen verstehen

Obwohl eine starke Verbindung möglich ist, ist es wichtig, sich der potenziellen Kompromisse und Risiken bewusst zu sein, die mit jeder Aluminium-Stahl-Verbindung verbunden sind.

Verbindungsfestigkeit und Duktilität

Selbst bei perfekter Ausführung kann eine hartgelötete Aluminium-Stahl-Verbindung möglicherweise nicht die gleiche Duktilität aufweisen wie eine Verbindung zwischen ähnlichen Metallen. Die Grenzfläche zwischen unähnlichen Materialien wird immer ein potenzieller Punkt für Spannungskonzentrationen sein.

Risiko der galvanischen Korrosion

Wenn zwei unterschiedliche Metalle wie Aluminium und Stahl in Anwesenheit eines Elektrolyten (wie Feuchtigkeit oder Regenwasser) in elektrischem Kontakt stehen, entsteht eine galvanische Zelle.

Dies führt zu galvanischer Korrosion, bei der das aktivere Metall (Aluminium) beschleunigt korrodiert. Mit der Zeit kann dies die Integrität der Verbindung beeinträchtigen, insbesondere in rauen Umgebungen.

Erhöhte Komplexität und Kosten

Die Notwendigkeit von Vorbeschichtungen, speziellen Loten und Öfen mit kontrollierter Atmosphäre macht das Hartlöten von Aluminium auf Stahl erheblich komplexer und kostspieliger als das herkömmliche Hartlöten von Stahl auf Stahl.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ansatzes hängt vollständig von den Anforderungen Ihres spezifischen Projekts ab.

- Wenn Ihr Hauptaugenmerk auf einer nicht-strukturellen Verbindung oder einem Prototyp liegt: Ein sorgfältig durchgeführter Flussmittellötprozess mit einem Al-Si-Lot kann ausreichend sein, aber Sie müssen die Verbindung rigoros auf Sprödigkeit prüfen.

- Wenn Ihr Hauptaugenmerk auf hoher struktureller Leistung liegt: Die Verwendung einer vernickelten Stahlkomponente in Kombination mit Vakuumlöten ist die robusteste und zuverlässigste Methode, um die Integrität der Verbindung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf langfristiger Haltbarkeit in korrosiven Umgebungen liegt: Sie müssen eine Nachlötversiegelung oder -beschichtung planen, um die Verbindung vor Feuchtigkeit zu schützen und das unvermeidliche Risiko der galvanischen Korrosion zu mindern.

Indem Sie die einzigartigen metallurgischen Herausforderungen verstehen und bewusst den richtigen Prozess auswählen, können Sie erfolgreich eine zuverlässige Verbindung zwischen Aluminium und Stahl herstellen.

Zusammenfassungstabelle:

| Herausforderung | Kernproblem | Lösung |

|---|---|---|

| Spröde Intermetallverbindungen | Geschmolzenes Aluminium reagiert mit Eisen und bildet schwache Verbindungen | Stahl mit Nickel vorbeschichten, um eine Barriere zu schaffen |

| Oxidschicht | Die zähe Aluminiumoxidschicht verhindert das Benetzen durch das Lot | Vakuumlöten oder aggressive Flussmittel verwenden |

| Schmelzpunktunterschied | Stahl schmilzt bei viel höheren Temperaturen als Aluminium | Al-Si-Lotlegierungen verwenden (Schmelzpunkt 570–600 °C) |

| Galvanische Korrosion | Unterschiedliche Metalle korrodieren bei Feuchtigkeitseinwirkung | Nach dem Löten Versiegelung oder Schutzbeschichtungen auftragen |

Benötigen Sie eine zuverlässige Lötlösung für Aluminium und Stahl?

Das Hartlöten ungleicher Metalle erfordert Präzisionsausrüstung und Fachwissen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die Vakuumöfen, kontrollierten Atmosphärensysteme und technische Unterstützung, die für komplexe Fügeprozesse erforderlich sind. Unsere Lösungen helfen Ihnen, starke, dauerhafte Verbindungen zu erzielen und gleichzeitig das Risiko spröder Intermetallverbindungen und Korrosion zu minimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Lötprozess für Aluminium-Stahl-Anwendungen optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Warum sollte man Löten statt Schweißen? Erhalt der Materialintegrität und Verbindung ungleicher Metalle

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit