Absolut. Hartlöten ist nicht nur eine praktikable Methode zum Verbinden ungleicher Metalle; es ist eine der effektivsten und am weitesten verbreiteten Techniken genau für diesen Zweck. Im Gegensatz zum Schweißen, bei dem die Grundmetalle miteinander verschmolzen werden, verwendet das Hartlöten ein Füllmetall mit einem niedrigeren Schmelzpunkt, um eine starke metallurgische Verbindung herzustellen und vermeidet so viele der Komplikationen, die beim Versuch entstehen, zwei unterschiedliche Materialien zu verschmelzen.

Obwohl das Hartlöten eine ideale Lösung für das Verbinden ungleicher Metalle ist, hängt der Erfolg vollständig von der Bewältigung der Unterschiede in der Wärmeausdehnung und der Auswahl des richtigen Füllmetalls und des richtigen Erwärmungsprozesses ab, um die metallurgische Kompatibilität zu gewährleisten.

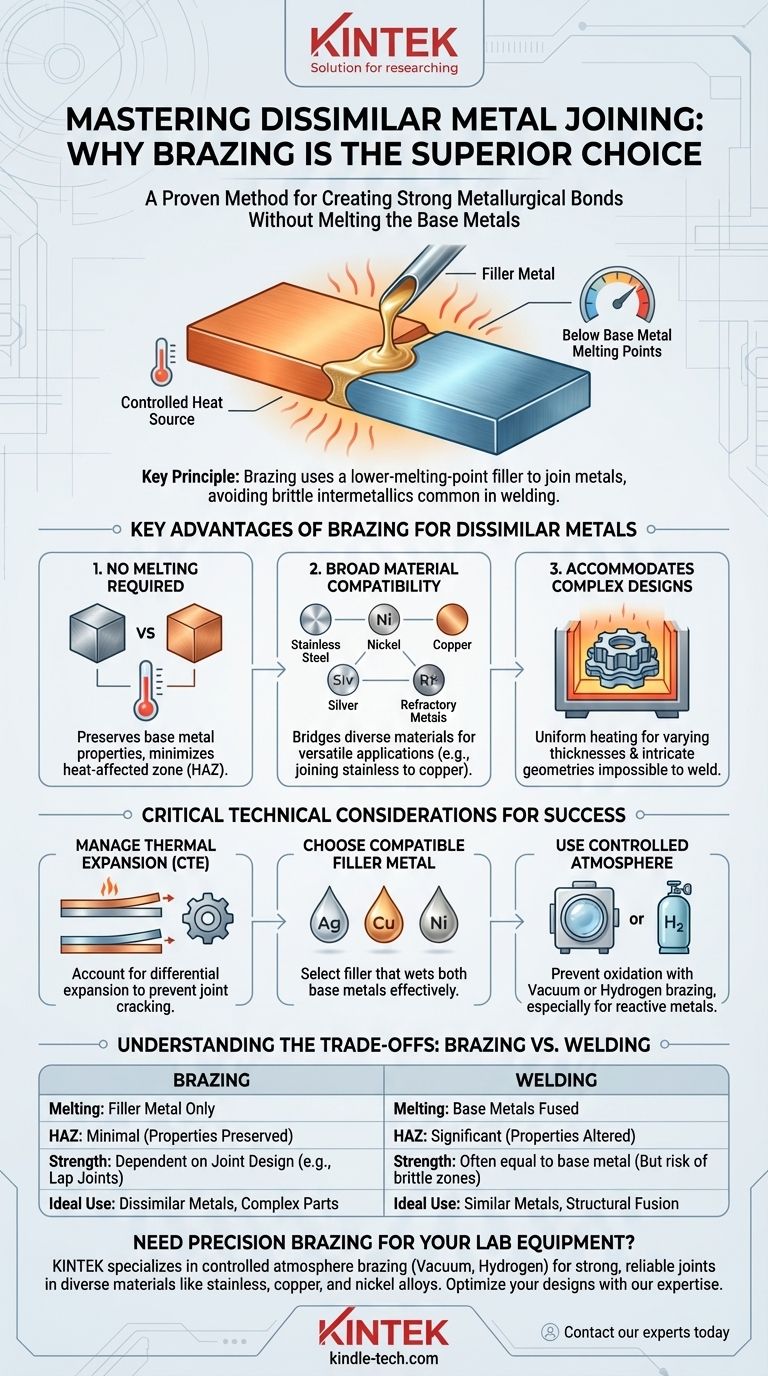

Warum Hartlöten beim Verbinden ungleicher Metalle hervorragend ist

Der Hauptvorteil des Hartlötens liegt in seiner niedrigeren Prozesstemperatur. Dieser einzelne Faktor macht es einzigartig geeignet, um starke Verbindungen zwischen Metallen herzustellen, die nicht einfach verschweißt werden könnten.

Das Grundprinzip: Kein Schmelzen erforderlich

Beim Hartlöten werden zwei oder mehr Grundmetalle auf eine Temperatur unterhalb ihres Schmelzpunktes erhitzt. Anschließend wird ein Füllmetall zugeführt, das schmilzt und durch Kapillarwirkung in die Verbindung gezogen wird.

Dieser Prozess erzeugt eine starke, dauerhafte Verbindung, ohne die Grundwerkstoffe zu verschmelzen. Dies verhindert die Bildung spröder intermetallischer Verbindungen, die beim Schweißen ungleicher Metalle häufig auftreten.

Breite Materialkompatibilität

Hartlöten bietet eine Brücke zwischen einer breiten Palette von Materialien. Es wird häufig verwendet, um verschiedene Kombinationen von Edelstahl, Nickel, Kupfer und Silber zu verbinden.

Spezialisierte Techniken wie das Wasserstofflöten werden für Materialien wie Kupfer, Silber und Nickellegierungen verwendet, während das Vakuumlöten erforderlich ist, um reaktive Metalle mit hochleistungsfähigen feuerfesten Metallen zu verbinden.

Berücksichtigung komplexer Konstruktionen

Verfahren wie das Ofenlöten sind außergewöhnlich vielseitig. Sie können ganze Baugruppen gleichmäßig erwärmen und eignen sich daher ideal zum Verbinden von Teilen mit unterschiedlichen Dicken oder komplizierten, komplexen Geometrien, die schwer oder unmöglich zu schweißen wären.

Wichtige technische Überlegungen

Erfolgreiches Hartlöten ungleicher Metalle erfordert sorgfältige Beachtung einiger kritischer Faktoren. Werden diese übersehen, kann dies zu schwachen Verbindungen oder zum Ausfall der Komponenten führen.

Umgang mit Wärmeausdehnung

Verschiedene Metalle dehnen sich beim Erhitzen und Abkühlen unterschiedlich stark aus und ziehen sich zusammen. Dieser Unterschied im Wärmeausdehnungskoeffizienten (CTE) ist die wichtigste Herausforderung.

Wenn dieser nicht berücksichtigt wird, kann diese differentielle Bewegung massive innere Spannungen erzeugen, die dazu führen, dass die Verbindung beim Abkühlen reißt oder später im Betrieb versagt. Eine angemessene Konstruktion der Verbindung sowie kontrollierte Erwärmungs-/Abkühlzyklen sind unerlässlich, um dies zu steuern.

Auswahl des richtigen Füllmetalls

Das Hartlotfüllmetall muss metallurgisch mit beiden Grundmetallen kompatibel sein. Es muss in der Lage sein, jede Oberfläche effektiv zu benetzen und daran zu haften.

Häufige Füllmetallfamilien umfassen Legierungen auf Basis von Silber, Kupfer, Nickel und Gold. Die Wahl hängt von der Betriebstemperatur, den Festigkeitsanforderungen und den spezifischen zu verbindenden Grundmetallen ab.

Verwendung einer kontrollierten Atmosphäre

Die meisten hochintegren Hartlötungen werden in einer kontrollierten Atmosphäre durchgeführt, um Oxidation zu verhindern. Oxide auf der Oberfläche der Metalle verhindern, dass das Füllmaterial die Verbindung benetzt und eine Bindung entsteht.

Vakuumlöten wird für reaktive Metalle (wie Titan) und feuerfeste Metalle verwendet, da es den Sauerstoff entfernt, der zu Verunreinigungen führen würde. Wasserstofflöten ist eine weitere gängige Methode, die eine „reduzierende“ Atmosphäre erzeugt, die Oberflächenoxide von Metallen wie Kupfer und Nickel aktiv entfernt.

Die Kompromisse verstehen: Hartlöten vs. Schweißen

Obwohl das Hartlöten oft die überlegene Wahl für ungleiche Metalle ist, ist es wichtig, seine Beziehung zum Schweißen zu verstehen.

Verbindungsfestigkeit und -konstruktion

Eine gut konstruierte Hartlötverbindung kann so stark sein wie die Grundmetalle oder sogar stärker. Die Festigkeit ist jedoch auf die dünne Schicht des Füllmetalls konzentriert, was eine angemessene Konstruktion der Verbindung (wie Überlappungsverbindungen) erfordert, um die Bindungsfläche zu maximieren.

Die Wärmeeinflusszone (WEZ)

Die niedrigeren Temperaturen beim Hartlöten erzeugen eine viel kleinere und weniger einschneidende Wärmeeinflusszone (WEZ) im Vergleich zum Schweißen. Das bedeutet, dass die Eigenschaften der Grundmetalle (wie Zähigkeit oder Härte) besser erhalten bleiben, was ein erheblicher Vorteil ist.

Wann Schweißen eine Alternative ist

Techniken wie WIG- und Laserschweißen können ebenfalls ungleiche Metalle verbinden, aber der Prozess ist im Allgemeinen komplexer und birgt ein höheres Risiko. Schweißen wird oft gewählt, wenn eine direkte Verschmelzung für die Anwendung erforderlich ist, wie beispielsweise bei der Herstellung einiger Sensorleitungen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Prozesses hängt von Ihren Materialien und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Eigenschaften der Grundmetalle liegt: Hartlöten ist aufgrund seiner niedrigeren Prozesstemperaturen und der minimalen Wärmeeinflusszone überlegen.

- Wenn Sie reaktive oder hochtemperaturfeste Metalle verbinden: Ein Prozess mit kontrollierter Atmosphäre wie das Vakuumlöten ist unerlässlich, um Oxidation zu verhindern und eine solide Verbindung zu gewährleisten.

- Wenn Ihre Materialien sehr unterschiedliche Ausdehnungsraten aufweisen: Ihr Design muss der richtigen Verbindungslücke und einem kontrollierten Erwärmungs-/Abkühlzyklus Priorität einräumen, um spannungsbedingtes Versagen zu verhindern.

Indem Sie diese Prinzipien sorgfältig berücksichtigen, können Sie das Hartlöten sicher einsetzen, um zuverlässige, hochfeste Verbindungen zwischen einer Vielzahl von ungleichen Materialien herzustellen.

Zusammenfassungstabelle:

| Wichtiger Faktor | Bedeutung für das Hartlöten ungleicher Metalle |

|---|---|

| Wärmeausdehnung (CTE) | Entscheidend für das Management; unterschiedliche Ausdehnung kann zu Spannungen und Rissen in der Verbindung führen, wenn sie nicht kontrolliert wird. |

| Auswahl des Füllmetalls | Muss metallurgisch mit beiden Grundmetallen kompatibel sein (z. B. Silber-, Kupfer- oder Nickellegierungen). |

| Atmosphärenkontrolle | Verhindert Oxidation; Vakuum- oder Wasserstofflöten ist für reaktive oder Hochleistungsmetalle unerlässlich. |

| Konstruktion der Verbindung | Überlappungsverbindungen maximieren die Klebefläche; die richtige Lücke gewährleistet Kapillarwirkung und Festigkeit. |

Müssen Sie ungleiche Metalle für Ihre Laborausrüstung verbinden? KINTEK ist spezialisiert auf Präzisionslötlösungen für Laborgeräte und Verbrauchsmaterialien und gewährleistet starke, zuverlässige Verbindungen zwischen Materialien wie Edelstahl, Kupfer und Nickellegierungen. Unsere Expertise im Hartlöten unter kontrollierter Atmosphäre (einschließlich Vakuum- und Wasserstoffverfahren) garantiert oxidfreie Verbindungen mit minimaler Hitzeeinwirkung. Lassen Sie uns Ihnen helfen, Ihre Bauteilkonstruktionen für Haltbarkeit und Leistung zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Molybdän-Vakuumwärmebehandlungsöfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie hoch ist die Dichte von Graphit? Ein Schlüsselindikator für Leistung und Qualität

- Warum ist der Schmelzpunkt von Graphit hoch? Die Kraft starker kovalenter Bindungen entschlüsseln

- Was sind die mechanischen Eigenschaften von Graphit? Steifigkeit nutzen und Sprödigkeit managen

- Was sind die industriellen Anwendungen von Graphit? Von der Metallurgie bis zu Halbleitern

- Wie ermöglicht ein Induktionsgraphitierungsofen die Umwandlung von unverbranntem Kohlenstoff in synthetischen Graphit?