Ja, absolut. Gold kann mittels Induktion erhitzt, geschmolzen und sogar verdampft werden. Als elektrisch leitfähiges Metall reagiert es direkt auf die Prinzipien der Induktionserwärmung, was diese Methode in professionellen Bereichen wie der Raffination und Schmuckherstellung zu einer gängigen und hochwirksamen macht.

Obwohl Gold ein hervorragender Kandidat für die Induktionserwärmung ist, stellen seine hohe Leitfähigkeit und sein geringer elektrischer Widerstand eine einzigartige Herausforderung dar. Dies bedeutet, dass eine erfolgreiche Erwärmung vollständig von der Verwendung eines Hochfrequenz-Induktionssystems abhängt, das speziell für die Arbeit mit solchen Materialien entwickelt wurde.

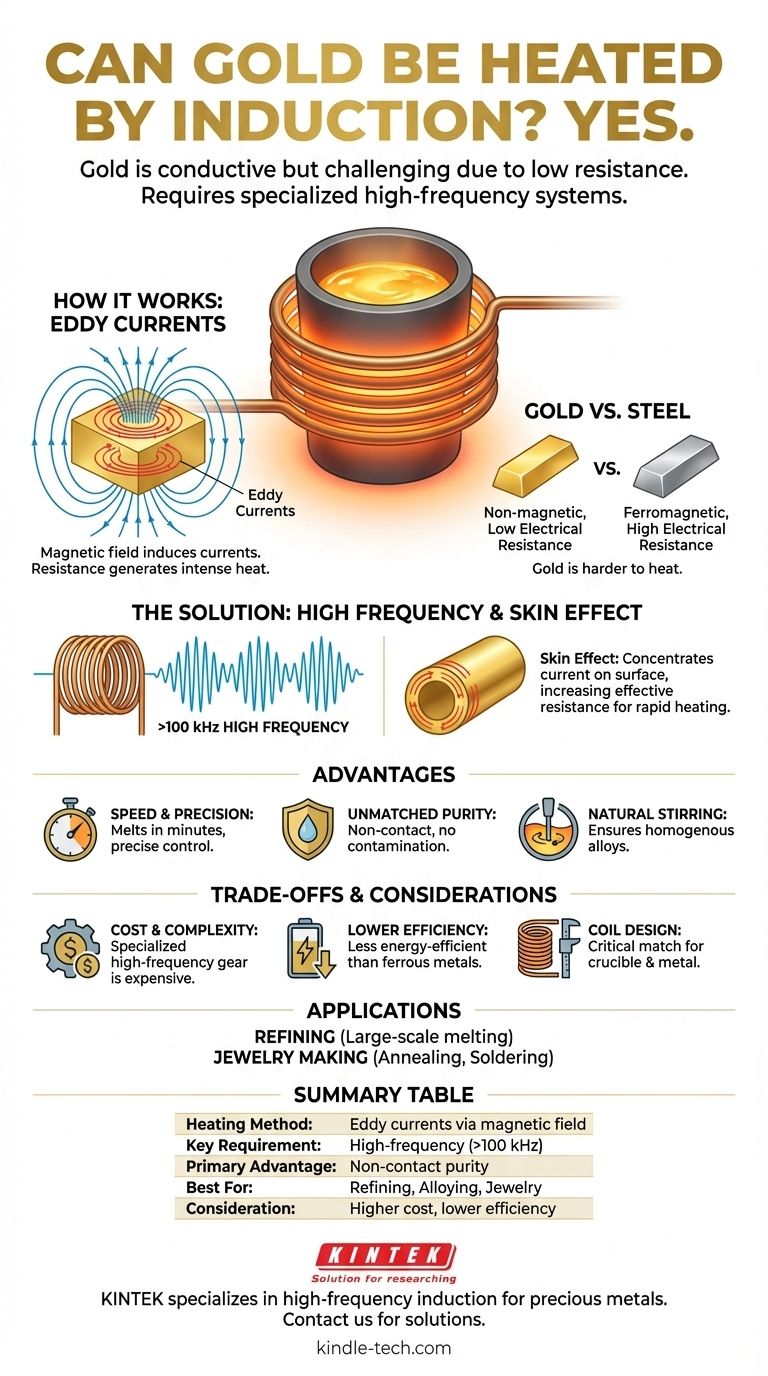

Wie Induktionserwärmung bei einem Metall wie Gold funktioniert

Induktion erhitzt Gold nicht durch Wärmeleitung, wie eine Flamme. Stattdessen verwandelt sie das Gold selbst in die Wärmequelle.

Das Prinzip: Wirbelströme

Ein Induktionsheizgerät verwendet eine Drahtspule, um ein starkes, sich schnell änderndes Magnetfeld zu erzeugen. Wenn Gold in dieses Feld gelegt wird, induziert das Magnetfeld kleine, kreisförmige elektrische Ströme innerhalb des Metalls. Diese werden Wirbelströme genannt.

Die Rolle des elektrischen Widerstands

Alle Metalle widerstehen dem Fluss von Elektrizität bis zu einem gewissen Grad. Wenn diese Wirbelströme durch das Gold fließen, erzeugt der eigene innere Widerstand des Metalls Reibung, die intensive, schnelle Wärme erzeugt. Dies ist dasselbe Prinzip (I²R-Heizung), das eine elektrische Herdplatte heiß werden lässt.

Warum Gold anders ist als Stahl

Gold zu erhitzen ist nicht dasselbe wie ein Stück Eisen oder Stahl zu erhitzen. Stahl ist ein ferromagnetisches Material mit hohem elektrischem Widerstand, was ihn extrem einfach mit Induktion zu erhitzen macht, selbst bei niedrigeren Frequenzen.

Gold hingegen ist nicht-magnetisch und hat einen extrem geringen elektrischen Widerstand. Dies macht es zu einem "schwierigeren" Material zum Erhitzen, da für eine gegebene Menge elektrischen Stroms weniger Wärme erzeugt wird.

Der kritische Faktor: Frequenzanpassung an das Metall

Um den geringen Widerstand von Gold zu überwinden, müssen Induktionssysteme mit einer spezifischen Eigenschaft entwickelt werden: der Frequenz.

Die Notwendigkeit hoher Frequenz

Für Materialien mit geringem Widerstand wie Gold, Silber und Kupfer ist ein hochfrequentes (typischerweise 100 kHz und höher) Magnetfeld erforderlich. Diese hohe Frequenz kompensiert den geringen Widerstand, induziert stärkere Wirbelströme und ermöglicht eine schnelle Erwärmung.

Der "Skin-Effekt" erklärt

Höhere Frequenzen verursachen auch ein Phänomen, das als "Skin-Effekt" bezeichnet wird. Dies zwingt die Wirbelströme, nur in einer dünnen Schicht nahe der Oberfläche des Metalls zu fließen. Durch die Konzentration des Stroms in einem kleineren Bereich erhöht sich der effektive Widerstand, was die Heizeffizienz für ein Metall mit geringem Widerstand wie Gold dramatisch verbessert.

Die praktischen Vorteile verstehen

Trotz des Bedarfs an spezieller Ausrüstung bietet die Induktion mehrere entscheidende Vorteile für die Arbeit mit Gold.

Geschwindigkeit und Präzision

Die Induktionserwärmung ist unglaublich schnell und kann Gold in Minuten schmelzen. Die Wärme wird direkt im Metall erzeugt, was eine präzise Steuerung ermöglicht, die mit herkömmlichen Öfen oder Brennern schwer zu erreichen ist.

Unübertroffene Reinheit

Da die Induktion eine kontaktlose Heizmethode ist, kommt das Gold niemals mit einer Flamme oder einem Heizelement in Berührung. Dies eliminiert das Risiko einer Kontamination, was bei der Arbeit mit einem hochwertigen Material entscheidend ist.

Natürliches Rühren für homogene Legierungen

Wie in metallurgischen Forschungen erwähnt, erzeugen die Wirbelströme eine natürliche Rührbewegung im geschmolzenen Metall. Dies ist ein erheblicher Vorteil bei der Herstellung von Goldlegierungen (z. B. Mischen von Gold mit Kupfer zur Herstellung von 18 Karat Roségold), da es sicherstellt, dass das Endprodukt perfekt homogen ist.

Wichtige Kompromisse und Überlegungen

Obwohl leistungsstark, ist die Induktionserwärmung für Gold nicht ohne spezifische Anforderungen und Einschränkungen.

Gerätekosten und Komplexität

Hochfrequenz-Induktionsheizgeräte sind komplexer und im Allgemeinen teurer als die für Stahl verwendeten Niederfrequenzgeräte. Die Investition ist erheblich und typischerweise für kommerzielle oder ernsthafte professionelle Anwendungen reserviert.

Geringere Effizienz im Vergleich zu Eisenmetallen

Selbst bei korrekter Frequenz schreiben die Gesetze der Physik vor, dass mehr Energie benötigt wird, um eine Goldmasse auf ihren Schmelzpunkt zu erhitzen, als für die gleiche Stahlmasse. Der Prozess ist aufgrund der grundlegenden Eigenschaften von Gold einfach weniger energieeffizient.

Spulendesign ist entscheidend

Die Induktionsspule (das Kupferrohr, das das Magnetfeld erzeugt) muss sorgfältig konstruiert und an den Tiegel, der das Gold enthält, angepasst werden. Der Abstand zwischen Spule und Metall ist entscheidend für eine effiziente Energieübertragung.

Induktion für Ihre Gold-bezogene Aufgabe anwenden

Ihre Wahl der Heizmethode sollte mit Ihrem spezifischen Ziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf großflächigem Schmelzen oder Raffinieren liegt: Induktion ist der Industriestandard aufgrund ihrer Geschwindigkeit, Kontrolle und der selbst rührenden Wirkung, die eine gleichbleibende Legierungsqualität garantiert.

- Wenn Ihr Hauptaugenmerk auf der Schmuckherstellung (Glühen oder Löten) liegt: Die Präzision, Geschwindigkeit und Sauberkeit der Induktion sind ideal für die lokale Erwärmung, ohne empfindliche Komponenten zu beschädigen oder das Stück zu kontaminieren.

- Wenn Sie sich lediglich mit Metallerwärmung beschäftigen: Verstehen Sie, dass das effektive Erhitzen von Gold andere, hochfrequentere Geräte erfordert als die, die für gängige Metalle wie Stahl verwendet werden.

Durch die Anpassung der richtigen Induktionsfrequenz an das Metall können Sie einen Prozess nutzen, der eine unvergleichliche Kombination aus Geschwindigkeit, Reinheit und Kontrolle für die Arbeit mit Gold bietet.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details für Gold |

|---|---|

| Heizmethode | Wirbelströme, induziert durch ein Magnetfeld |

| Schlüsselanforderung | Hochfrequenzsystem (typischerweise >100 kHz) |

| Hauptvorteil | Kontaktlose Erwärmung gewährleistet hohe Reinheit |

| Am besten geeignet für | Raffinieren, Legieren und Schmuckherstellung |

| Überlegung | Höhere Gerätekosten und geringere Energieeffizienz im Vergleich zu Eisenmetallen |

Bereit für präzises, reines und effizientes Golderhitzen?

KINTEK ist spezialisiert auf Hochfrequenz-Induktionsheizsysteme, die speziell für Edelmetalle wie Gold entwickelt wurden. Unsere Geräte bieten die Geschwindigkeit, Kontrolle und die kontaminationsfreie Umgebung, die für die Raffination, Legierung und Schmuckherstellung unerlässlich sind.

Kontaktieren Sie uns noch heute, um die perfekte Induktionsheizlösung für Ihr Labor oder Ihre Produktionsbedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1800℃ Muffelofen für Labor

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist der Hauptvorteil der Verwendung eines Rohrofens? Überlegene Temperatur- und Atmosphärenkontrolle erreichen

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten