Ja, Silizium wird routinemäßig gesputtert. Es ist eine zentrale Technik der physikalischen Gasphasenabscheidung (PVD), die in der Halbleiter-, Optikbeschichtungs- und Solarindustrie zur Herstellung hochwertiger Siliziumdünnschichten eingesetzt wird. Der Prozess ist hochgradig steuerbar und ermöglicht eine präzise Einstellung der Schichteigenschaften.

Obwohl das Sputtern von Silizium ein grundlegender Prozess ist, liegt die kritische Entscheidung nicht darin, *ob* es getan werden kann, sondern *wie*. Die Wahl zwischen HF- und DC-Sputtern, kombiniert mit der Auswahl eines Siliziumtargets mit der richtigen Reinheit, Kristallstruktur und Dotierung, bestimmt direkt die Leistung der Endschicht.

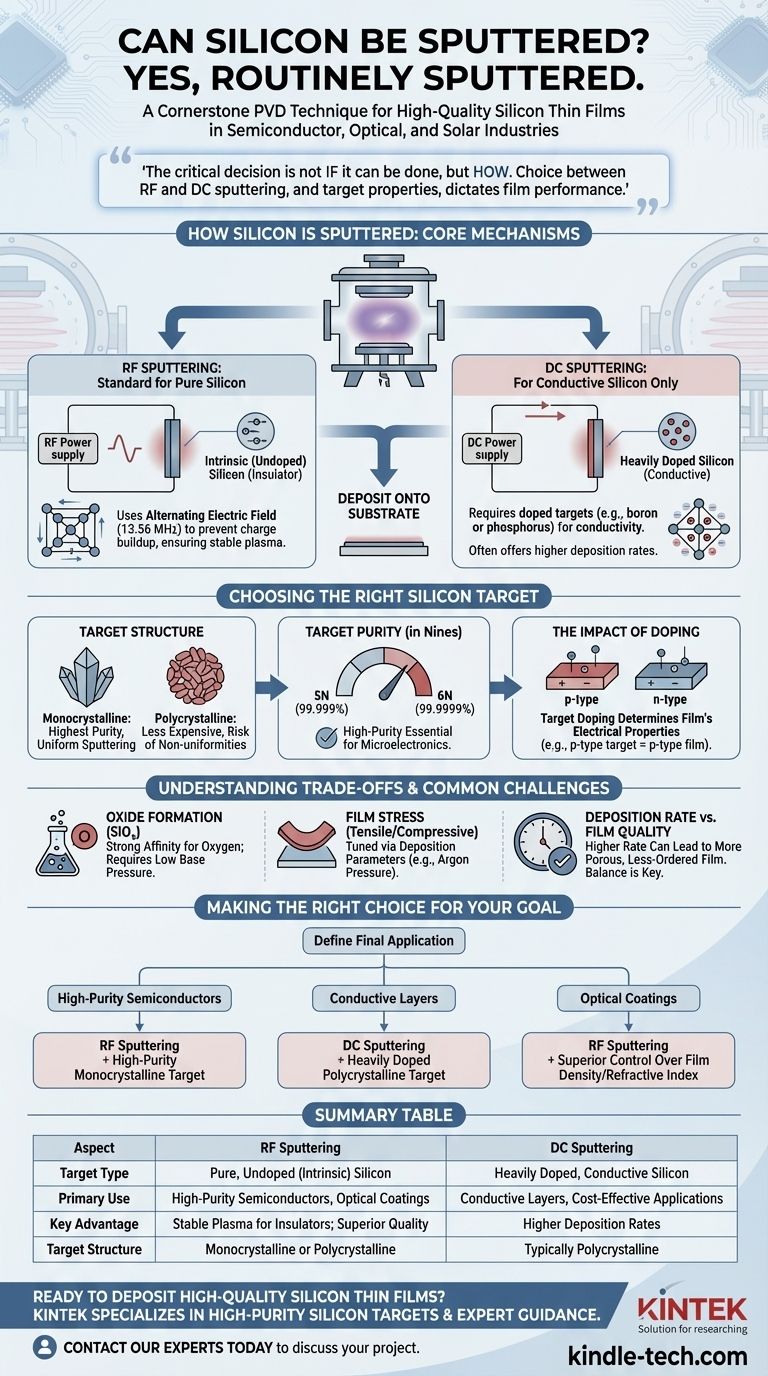

Wie Silizium gesputtert wird: Die Kernmechanismen

Sputtern ist ein Vakuumabscheidungsprozess, bei dem Atome aus einem festen Targetmaterial herausgeschlagen werden, nachdem dieses mit energiereichen Ionen aus einem Plasma beschossen wurde. Diese herausgeschlagenen Atome wandern dann durch das Vakuum und lagern sich auf einem Substrat ab, wodurch eine dünne Schicht entsteht.

HF-Sputtern: Der Standard für reines Silizium

Da intrinsisches (undotiertes) Silizium ein Halbleiter mit hohem elektrischem Widerstand ist, verhält es sich in diesem Zusammenhang wie ein Isolator. Es kann keine Gleichstromentladung (DC) aufrechterhalten.

Daher ist das Hochfrequenz-Sputtern (HF) die Standardmethode. Das sich schnell ändernde elektrische Feld der HF-Stromversorgung (typischerweise bei 13,56 MHz) verhindert die Ansammlung positiver Ladung auf der Targetoberfläche und gewährleistet so ein stabiles Plasma und einen kontinuierlichen Sputterprozess.

DC-Sputtern: Nur für leitfähiges Silizium

Das Gleichstrom-Sputtern (DC) kann nur verwendet werden, wenn das Siliziumtarget ausreichend leitfähig ist.

Dies wird durch die Verwendung von stark dotierten Siliziumtargets erreicht, bei denen Verunreinigungen wie Bor (p-Typ) oder Phosphor (n-Typ) hinzugefügt wurden, um den spezifischen Widerstand des Materials drastisch zu senken. Das DC-Sputtern bietet oft höhere Abscheideraten als das HF-Sputtern.

Auswahl des richtigen Siliziumtargets

Das „Silizium“, das Sie sputtert, ist kein generisches Material. Die Eigenschaften des Quelltargets sind entscheidend für die resultierende Schicht.

Einkristalline vs. polykristalline Targets

Einkristalline (monokristalline) Siliziumtargets werden aus einem großen, perfekten Kristallbarren geschnitten. Sie bieten die höchste Reinheit und führen zu einem gleichmäßigeren Sputtern, was für anspruchsvolle Halbleiteranwendungen unerlässlich ist.

Polykristalline Siliziumtargets bestehen aus vielen kleinen, zufällig orientierten Kristallkörnern. Sie sind kostengünstiger, können jedoch geringfügige Nichtuniformitäten verursachen und bergen ein etwas höheres Risiko der Partikelbildung, da Korngrenzen mit unterschiedlichen Raten gesputtert werden.

Verständnis der Targetreinheit

Die Reinheit von Silizium wird in „Neunen“ gemessen. Ein „5N“-Target ist zu 99,999 % rein, während „6N“ zu 99,9999 % rein ist. Für die meisten mikroelektronischen und halbleitertechnischen Anwendungen ist hochreines Silizium (5N oder höher) unerlässlich, um zu verhindern, dass unerwünschte Verunreinigungen die elektrischen Eigenschaften der Schicht beeinträchtigen.

Der Einfluss der Dotierung

Die elektrischen Eigenschaften der gesputterten Siliziumschicht werden weitgehend durch die Dotierung des Targets bestimmt. Das Sputtern eines Bor-dotierten (p-Typ) Targets erzeugt eine p-Typ-Schicht.

Dies ermöglicht es Ingenieuren, Schichten mit vordefiniertem spezifischem Widerstand und Ladungsträgertypen abzuscheiden, was für die Herstellung von Komponenten wie Widerständen, Gates oder leitfähigen Schichten innerhalb eines integrierten Schaltkreises unerlässlich ist.

Verständnis der Kompromisse und häufigen Herausforderungen

Das Sputtern von Silizium ist ein ausgereifter Prozess, aber der Erfolg hängt von der Steuerung wichtiger Variablen und potenzieller Fallstricke ab.

Die Herausforderung der Oxidbildung

Silizium hat eine sehr starke Affinität zu Sauerstoff. Jeglicher Rest-Sauerstoff oder Wasserdampf in der Vakuumkammer reagiert leicht mit den gesputterten Siliziumatomen, sowohl während des Transports als auch auf der Substratoberfläche.

Dies bildet Siliziumoxid (SiOx) in der Schicht, was deren elektrische und optische Eigenschaften drastisch verändern kann. Das Erreichen eines niedrigen Basisdrucks im Vakuumsystem ist entscheidend für die Abscheidung reiner Siliziumschichten.

Steuerung der Schichtspannung

Gesputterte Siliziumschichten entwickeln inhärent innere Spannungen, die entweder zug- (auseinanderziehend) oder druckbeanspruchend (zusammendrückend) sein können. Diese Spannung entsteht durch die Abscheidungsparameter, insbesondere den Argongasdruck.

Hohe Spannungen können dazu führen, dass die Schicht reißt oder sich vom Substrat ablöst. Prozessingenieure stimmen den Sputterdruck sorgfältig ab, um einen „Sweet Spot“ zu finden, der die Spannung minimiert und gleichzeitig eine gute Schichtqualität aufrechterhält.

Abscheiderate vs. Schichtqualität

Generell gilt: Höhere Sputterleistungen führen zu einer höheren Abscheiderate. Dies kann jedoch auf Kosten der Schichtqualität gehen.

Aggressiv hohe Abscheideraten können zu einer poröseren Schicht mit einer weniger geordneten Atomstruktur führen, was ihre Leistung beeinträchtigen kann. Die idealen Parameter stellen ein Gleichgewicht zwischen Fertigungsdurchsatz und den erforderlichen Schichtspezifikationen dar.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz beim Sputtern von Silizium sollte ausschließlich von der Endanwendung der Dünnschicht bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hochreinen Halbleiterbauelementen liegt: Wählen Sie HF-Sputtern mit einem hochreinen (5N oder besser) einkristallinen Siliziumtarget, um die beste Schichtqualität und elektrische Leistung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer leitfähigen Schicht liegt: DC-Sputtern mit einem stark dotierten polykristallinen Siliziumtarget ist eine kostengünstige und schnellere Alternative für nicht kritische leitfähige Schichten.

- Wenn Ihr Hauptaugenmerk auf optischen Beschichtungen liegt: Verwenden Sie HF-Sputtern wegen seiner überlegenen Kontrolle über Schichtdichte und Brechungsindex, die für die optische Leistung entscheidend sind.

Das Verständnis dieser Grundprinzipien verwandelt das Silizium-Sputtern von einem einfachen Abscheidungsschritt in ein präzises Ingenieurswerkzeug zur Herstellung funktionaler Materialien.

Zusammenfassungstabelle:

| Aspekt | HF-Sputtern | DC-Sputtern |

|---|---|---|

| Target-Typ | Reines, undotiertes (intrinsisches) Silizium | Stark dotiertes, leitfähiges Silizium |

| Hauptanwendung | Hochreine Halbleiterbauelemente, optische Beschichtungen | Leitfähige Schichten, kosteneffiziente Anwendungen |

| Hauptvorteil | Stabiles Plasma für isolierende Targets; überlegene Schichtqualität | Höhere Abscheideraten |

| Target-Struktur | Einkristallin (hohe Reinheit) oder polykristallin | Typischerweise polykristallin |

Bereit für die Abscheidung hochwertiger Siliziumdünnschichten?

Ob Sie fortschrittliche Halbleiter, optische Beschichtungen oder Solarzellen entwickeln, die Wahl der richtigen Sputtermethode und des richtigen Targets ist entscheidend für die Leistung Ihrer Schicht. KINTEK ist spezialisiert auf die Bereitstellung hochreiner Siliziumtargets und fachkundiger Beratung für die spezifischen Anforderungen Ihres Labors.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere Materialien und unser Support Ihnen helfen können, präzise und zuverlässige Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kundenspezifischer PTFE Teflon Teilehersteller, höhenverstellbarer Blumenkorb

- Tragbarer digitaler Laborautoklav für Sterilisationsdruck

Andere fragen auch

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen