Ja, Silber kann verdampft werden, aber nicht auf die gleiche Weise, wie man Wasser auf einem Herd verdampfen würde. Der Prozess erfordert extreme Temperaturen und hochspezialisierte Ausrüstung, um festes Silber für industrielle und wissenschaftliche Anwendungen in Dampf umzuwandeln. Dies geschieht, um ultradünne, funktionale Beschichtungen auf Oberflächen wie Glas, Kunststoffen oder Halbleitern zu erzeugen.

Die zentrale Herausforderung ist nicht nur, ob Silber verdampft werden kann, sondern wie dies geschehen kann, ohne dass es sofort mit der Luft reagiert. Die Lösung liegt in der Kombination von immenser Hitze mit einer Hochvakuumumgebung, einem zentralen Prozess in der modernen Fertigung.

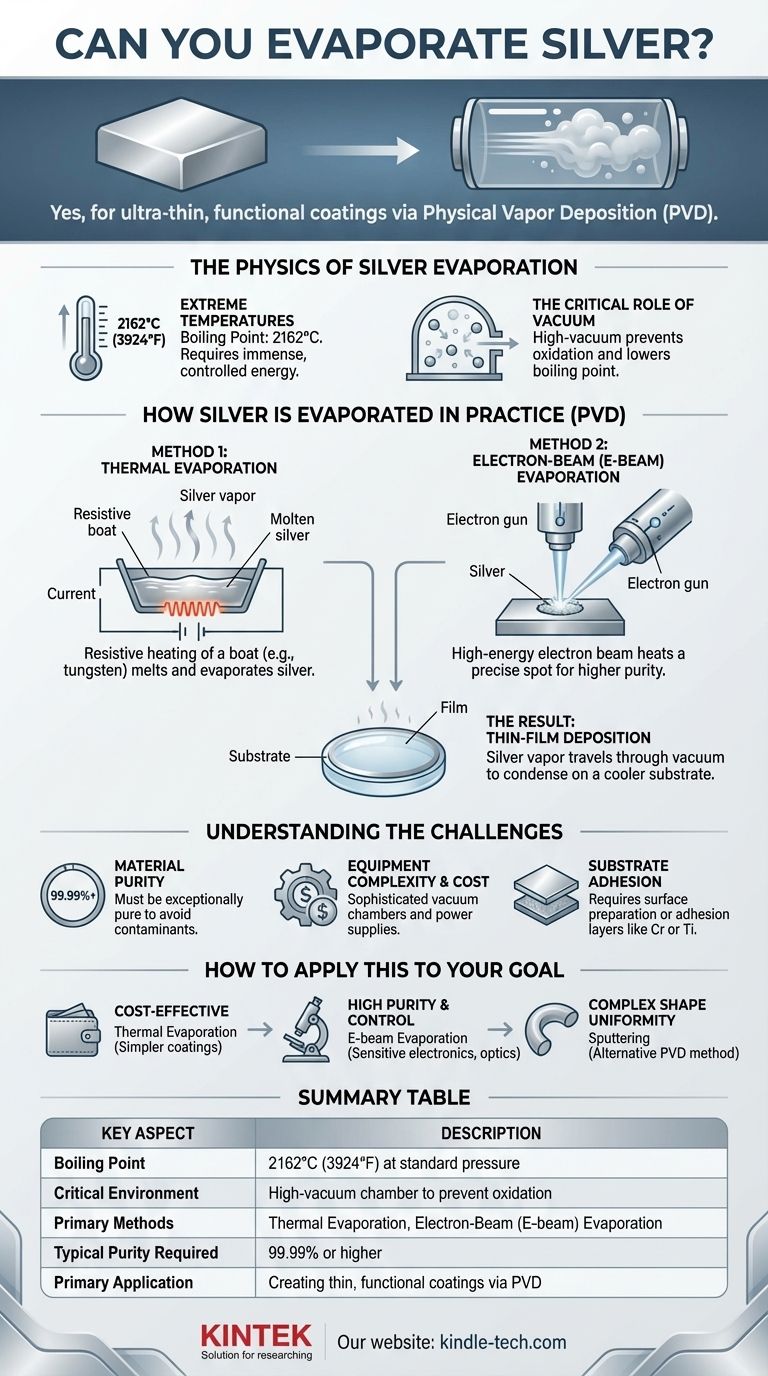

Die Physik der Silberverdampfung

Um zu verstehen, wie man ein festes Metall in ein Gas umwandelt, müssen wir uns die spezifischen Bedingungen ansehen, die erforderlich sind, um seine starken metallischen Bindungen zu überwinden.

Extreme Temperaturen erforderlich

Silber hat einen sehr hohen Siedepunkt, der bei Standardatmosphärendruck 2162°C (3924°F) beträgt.

Das Erreichen dieser Temperatur erfordert eine erhebliche und hochkontrollierte Energiequelle, die weit über die Fähigkeiten herkömmlicher Öfen oder Brenner hinausgeht.

Die kritische Rolle des Vakuums

Der Versuch, Silber an der Luft zu sieden, wäre ineffektiv. Der heiße Silberdampf würde sofort mit Sauerstoff und anderen atmosphärischen Gasen reagieren und Silberoxid sowie andere Verunreinigungen bilden.

Um dies zu verhindern, wird der gesamte Prozess in einer Hochvakuumkammer durchgeführt. Ein Vakuum senkt den Siedepunkt des Silbers und, was noch wichtiger ist, entfernt Luftmoleküle, die sonst den Prozess kontaminieren und den Dampf von seinem Ziel abhalten würden.

Wie Silber in der Praxis verdampft wird

In der Fertigung und Forschung ist die Verdampfung von Silber ein wichtiger Schritt in einem Prozess, der als Physikalische Gasphasenabscheidung (PVD) bezeichnet wird. Ziel ist es, einen dünnen, gleichmäßigen Silberfilm auf einem Zielobjekt oder Substrat zu erzeugen.

Methode 1: Thermische Verdampfung

Dies ist die direkteste Methode. Eine kleine Menge reinen Silbers wird in einen kleinen Behälter, oft als „Boot“ bezeichnet, gelegt, der aus einem Material mit einem viel höheren Schmelzpunkt, wie Wolfram oder Molybdän, besteht.

Ein sehr hoher elektrischer Strom wird durch dieses Boot geleitet. Der elektrische Widerstand des Bootes führt dazu, dass es sich stark erhitzt, was wiederum das Silber über seinen Siedepunkt erhitzt und es verdampfen lässt.

Methode 2: Elektronenstrahl- (E-Beam) Verdampfung

Für höhere Reinheit und präzisere Kontrolle wird die E-Beam-Verdampfung eingesetzt. Innerhalb der Vakuumkammer wird ein hochenergetischer Elektronenstrahl magnetisch geführt und auf das Quellensilber gerichtet.

Die immense kinetische Energie der Elektronen wird beim Aufprall in thermische Energie umgewandelt, wodurch ein sehr lokalisierter Punkt auf dem Silber bis zum Verdampfungspunkt erhitzt wird.

Das Ergebnis: Dünnschichtabscheidung

Unabhängig von der Heizmethode bewegen sich die Silberatome, sobald sie zu Dampf werden, geradlinig durch die Vakuumkammer.

Sie treffen schließlich auf das kühlere Substrat (wie eine Linse, einen Siliziumwafer oder ein medizinisches Instrument) und kondensieren wieder zu einem Feststoff, wodurch ein hochgleichmäßiger, ultradünner Film entsteht.

Die Herausforderungen verstehen

Obwohl leistungsfähig, ist der Prozess der Silberverdampfung komplex und erfordert eine sorgfältige Steuerung mehrerer Faktoren, um ein erfolgreiches Ergebnis zu erzielen.

Materialreinheit ist unerlässlich

Das Ausgangssilbermaterial muss außergewöhnlich rein sein (typischerweise 99,99 % oder höher). Jegliche Verunreinigungen im Ausgangsmaterial werden ebenfalls verdampft und abgeschieden, was die elektrischen oder optischen Eigenschaften des Endfilms beeinträchtigen kann.

Komplexität und Kosten der Ausrüstung

Vakuumkammern, Hochstromversorgungen und Elektronenstrahlkanonen sind hochentwickelte und teure Industriemaschinen. Sie erfordern qualifizierte Bediener und sorgfältige Wartung, um korrekt zu funktionieren.

Substrathaftung

Es reicht nicht aus, einfach Silberdampf abzuscheiden; der resultierende Film muss fest am Substrat haften. Dies erfordert oft eine sorgfältige Reinigung der Substratoberfläche oder die Abscheidung einer dünnen „Haftschicht“ aus einem anderen Material, wie Chrom oder Titan, vor dem Silber.

Wie Sie dies auf Ihr Ziel anwenden können

Die richtige Methode zur Silberverdampfung hängt vollständig von der erforderlichen Qualität und den Eigenschaften des endgültigen Dünnfilms ab.

- Wenn Ihr Hauptaugenmerk auf der Kosteneffizienz für einfachere Beschichtungen liegt: Die thermische Verdampfung ist oft eine zugänglichere und wirtschaftlichere Wahl für Anwendungen, bei denen die ultimative Reinheit nicht oberste Priorität hat.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und präziser Kontrolle liegt: Die E-Beam-Verdampfung bietet eine überlegene Kontrolle über die Abscheidungsrate und führt zu einem reineren Film, was sie zum Standard für empfindliche Elektronik und Hochleistungsoptik macht.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen Form liegt: Möglicherweise müssen Sie eine alternative PVD-Methode namens Sputtern in Betracht ziehen, die eine bessere Abdeckung auf unebenen Oberflächen bietet.

Durch die präzise Steuerung von Wärme und Vakuum können wir ein festes Metall Stück für Stück in eine Hochleistungsoberfläche verwandeln.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Siedepunkt | 2162°C (3924°F) bei Standarddruck |

| Kritische Umgebung | Hochvakuumkammer zur Vermeidung von Oxidation |

| Primäre Methoden | Thermische Verdampfung, Elektronenstrahl- (E-Beam) Verdampfung |

| Erforderliche typische Reinheit | 99,99 % oder höher |

| Primäre Anwendung | Erzeugung dünner, funktionaler Beschichtungen mittels Physikalischer Gasphasenabscheidung (PVD) |

Bereit für makellose Dünnschichtbeschichtungen?

Ob Sie fortschrittliche Optiken, empfindliche Elektronik oder langlebige medizinische Geräte entwickeln, die richtige Verdampfungsmethode ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf die Bereitstellung von hochreinen Laborgeräten und Verbrauchsmaterialien, die für präzise thermische und E-Beam-Verdampfungsprozesse unerlässlich sind.

Lassen Sie sich von unseren Experten bei der Auswahl der idealen Lösung für Ihr spezifisches Substrat und Ihre Leistungsanforderungen helfen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie wir Ihre PVD-Beschichtungsprojekte mit zuverlässiger Ausrüstung und fachkundiger Beratung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

Andere fragen auch

- Was sind die Nachteile der Elektronenstrahlverdampfung? Hohe Kosten und geometrische Einschränkungen erklärt

- Was ist der Bereich von Dünnschichten? Von nanoskaliger Dicke bis zu fortschrittlichen Anwendungen

- Was ist das Verfahren der Aufdampfbeschichtung? Ein Leitfaden zur Dünnschichtabscheidung

- Was sind die Probleme bei der physikalischen Gasphasenabscheidung? Hohe Kosten, langsame Geschwindigkeit und Sichtlinienbeschränkungen

- Was ist die thermische Verdampfungsmethode für Dünnschichten? Ein Leitfaden zur PVD-Beschichtung

- Ist Abscheidung dasselbe wie Verdampfung? Die Hierarchie der Dünnschichttechnologie entschlüsselt

- Was ist der Prozess der Verdampfungsheizung? Beherrschen Sie das Gleichgewicht zwischen Wärme, Vakuum und Oberfläche

- Was ist die Schichtdickenuniformität? Erzielen Sie konsistente Leistung und höhere Ausbeute