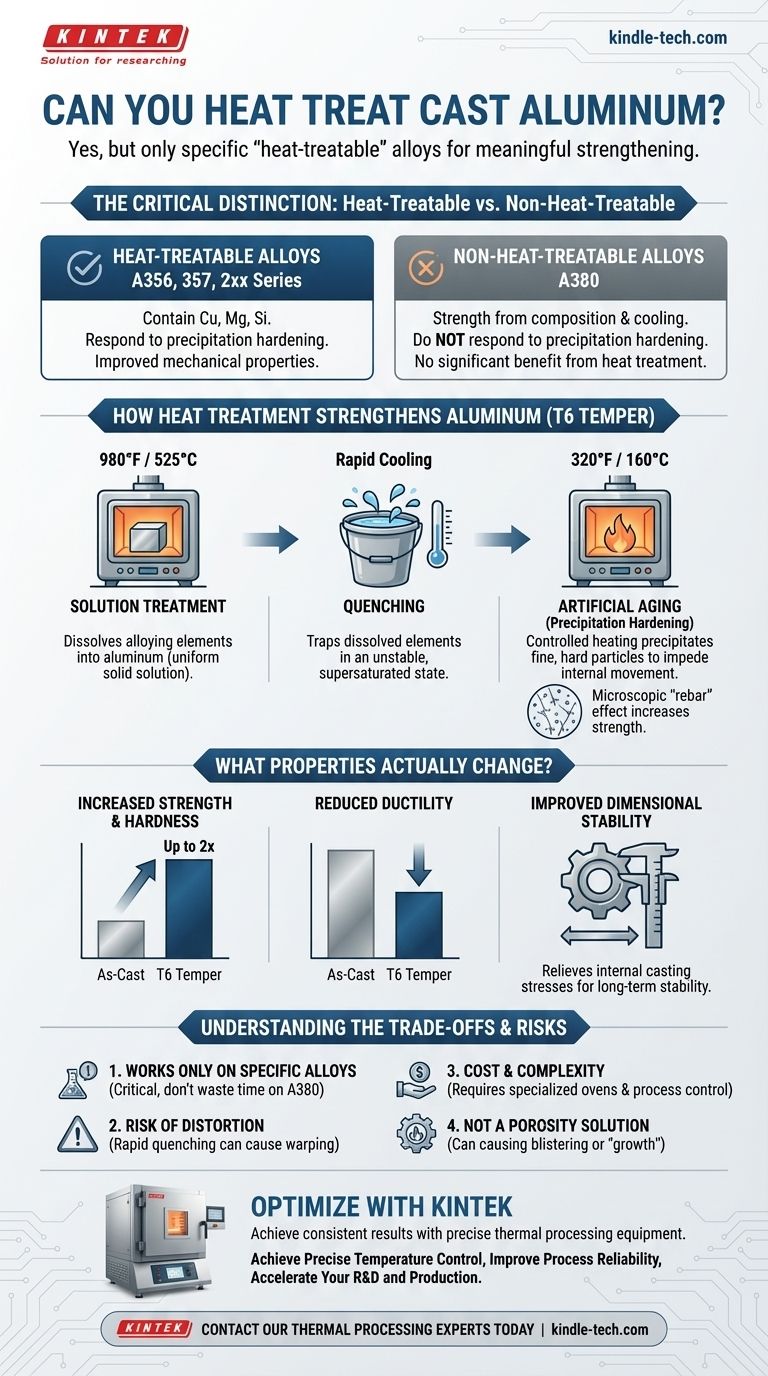

Ja, aber nur spezifische „wärmebehandelbare“ Aluminiumlegierungen können durch diesen Prozess sinnvoll verstärkt werden. Obwohl viele Aluminiumgussteile im „Gusszustand“ verwendet werden, sind bestimmte Legierungen speziell dafür konzipiert, ihre mechanischen Eigenschaften – wie Festigkeit und Härte – durch eine präzise thermische Behandlung dramatisch zu verbessern. Die Anwendung dieses Prozesses auf eine „nicht wärmebehandelbare“ Legierung bringt keinen signifikanten Nutzen.

Die Fähigkeit, Aluminiumguss wärmebehandeln zu können, ist nicht universell; es ist eine metallurgische Eigenschaft, die in spezifische Legierungen „eingebaut“ ist. Der Prozess funktioniert, indem die Mikrostruktur der Legierung manipuliert wird, um eine innere Verstärkung zu erzeugen, eine Technik, die als Ausscheidungshärtung bekannt ist.

Wie die Wärmebehandlung Aluminium verstärkt

Die gängigste und effektivste Wärmebehandlung für Aluminiumgussteile ist die T6-Temperung. Dies ist ein dreistufiger Prozess, der die innere Struktur des Materials grundlegend verändert, um seine Festigkeit und Härte zu erhöhen.

Der entscheidende Unterschied: Wärmebehandelbar vs. Nicht wärmebehandelbar

Der Schlüssel liegt in den Legierungselementen. Wärmebehandelbare Legierungen enthalten Elemente wie Kupfer, Magnesium und Silizium, die im Aluminium gelöst und später wieder ausgeschieden werden können.

Zu den gängigen wärmebehandelbaren Gusslegierungen gehören A356, 357 und die 2xx-Serie.

Nicht wärmebehandelbare Legierungen, wie die sehr verbreitete Druckgusslegierung A380, beziehen ihre Festigkeit hauptsächlich aus ihrer chemischen Grundzusammensetzung und der schnellen Abkühlung des Gießprozesses. Ihnen fehlen die richtigen Elemente, um auf die Ausscheidungshärtung anzusprechen.

Die drei Stufen einer T6-Temperung

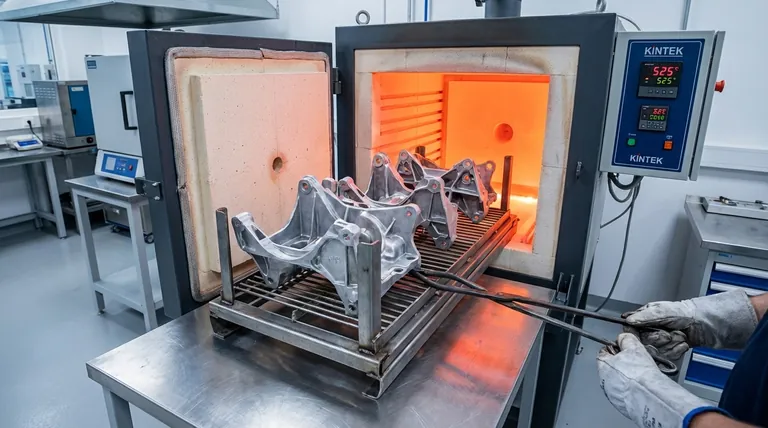

1. Lösungsglühen (Solution Treatment) Das Gussteil wird auf eine hohe Temperatur (ca. 980 °F / 525 °C) erhitzt und dort für mehrere Stunden gehalten. Dadurch lösen sich die Legierungselemente im Aluminium auf und bilden eine homogene feste Lösung, ähnlich dem Auflösen von Zucker in heißem Wasser.

2. Abschrecken (Quenching) Unmittelbar nach dem Lösungsglühen wird das Gussteil schnell abgekühlt, typischerweise in Wasser. Dies „friert“ die gelösten Legierungselemente an Ort und Stelle ein und erzeugt einen instabilen, übersättigten Zustand. Dies ist vergleichbar mit dem Schockfrosten der Zuckerlösung, bevor der Zucker Zeit hat zu kristallisieren.

3. Künstliches Altern (Ausscheidungshärtung) Das Gussteil wird dann auf eine niedrigere Temperatur (ca. 320 °F / 160 °C) erhitzt und für mehrere Stunden gehalten. Diese kontrollierte Erwärmung gibt den eingeschlossenen Legierungselementen gerade genug Energie, um als extrem feine, harte und weit verteilte Partikel in der gesamten Struktur des Materials auszufallen.

Diese winzigen Partikel wirken wie mikroskopische Bewehrungsstäbe und behindern die inneren Gleitebenen (Versetzungen) innerhalb der Kristallstruktur des Metalls. Dieser Widerstand gegen innere Bewegung ist es, was das Endteil erheblich fester und härter macht.

Welche Eigenschaften ändern sich tatsächlich?

Wärmebehandlung ist kein Allheilmittel; sie ist ein Werkzeug zur Erreichung spezifischer technischer Ergebnisse.

Erhöhte Festigkeit und Härte

Dies ist das Hauptziel. Eine T6-Temperung kann die Zug- und Streckgrenze einer Legierung wie A356 im Vergleich zum „Gusszustand“ verdoppeln. Die Härte nimmt proportional zu, was die Verschleißfestigkeit verbessert.

Reduzierte Duktilität

Der Kompromiss für erhöhte Festigkeit ist eine Abnahme der Duktilität. Ein härteres, festeres Teil ist typischerweise spröder und verformt oder dehnt sich weniger, bevor es bricht.

Verbesserte Dimensionsstabilität

Der Wärmebehandlungsprozess, insbesondere der Alterungsschritt, hilft, innere Spannungen abzubauen, die während des Gießprozesses im Teil eingeschlossen wurden. Dies führt zu einer dimensionsstabileren Komponente im Laufe der Zeit.

Die Kompromisse und Einschränkungen verstehen

Obwohl die Wärmebehandlung wirkungsvoll ist, handelt es sich um eine bewusste technische Entscheidung mit klaren Konsequenzen.

Sie funktioniert nur bei bestimmten Legierungen

Dies kann nicht genug betont werden. Der Versuch, eine T6-Temperung auf eine nicht wärmebehandelbare Legierung wie A380 anzuwenden, ist Zeit- und Geldverschwendung. Es wird nicht zu einer signifikanten Verbesserung der mechanischen Eigenschaften führen.

Das Risiko der Verformung

Die schnellen Temperaturänderungen beim Abschrecken können erhebliche innere Spannungen verursachen, die zu Verzug oder Verzerrung führen können. Komplexe oder dünnwandige Teile sind besonders anfällig und benötigen möglicherweise spezielle Vorrichtungen, um ihre Form zu halten.

Kosten und Prozesskomplexität

Die Wärmebehandlung ist ein zusätzlicher Fertigungsschritt, der spezialisierte, kalibrierte Öfen und eine sorgfältige Prozesskontrolle erfordert. Dies erhöht die Kosten und die Vorlaufzeit für die Herstellung einer Komponente erheblich.

Keine Lösung für Porosität

Die Wärmebehandlung behebt keine zugrunde liegenden Gussfehler. Tatsächlich kann die hohe Temperatur des Lösungsglühens eingeschlossene Gasporosität zum Ausdehnen bringen, ein Phänomen, das als „Wachstum“ oder Blasenbildung bekannt ist, was das Teil potenziell ruinieren kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Legierung und thermischen Bedingung ist entscheidend, um Ihre Konstruktionsziele zu erreichen, ohne unnötige Kosten zu verursachen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Spezifizieren Sie eine wärmebehandelbare Legierung wie A356 oder A357 und fordern Sie eine T6-Temperung an, planen Sie jedoch mögliche Teileverformungen ein.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für ein Mehrzweckteil liegt: Wählen Sie eine gängige nicht wärmebehandelbare Legierung wie A380 und verwenden Sie diese im „Gusszustand“ (F).

- Wenn Ihr Hauptaugenmerk auf Stabilität und Spannungsentlastung in rauen Umgebungen liegt: Erwägen Sie bei einer wärmebehandelbaren Legierung eine „überalterte“ Temperung wie T7, die einen geringen Teil der Spitzenfestigkeit für eine bessere Korrosionsbeständigkeit unter Spannung eintauscht.

- Wenn Sie nur Gussspannungen ohne Eigenschaftsänderung abbauen müssen: Ein einfaches, niedrigtemperiertes thermisches Entspannen (Auslagern) kann ein angemessenerer und kostengünstigerer Prozess sein.

Indem Sie verstehen, dass die Wärmebehandlung ein spezifisches metallurgisches Werkzeug ist, können Sie eine fundierte Entscheidung treffen, die sicherstellt, dass Ihre Komponente ihre erforderliche Leistung effizient erreicht.

Zusammenfassungstabelle:

| Wärmebehandelbare Legierungen | Nicht wärmebehandelbare Legierungen | Wesentliche Eigenschaftsänderungen (T6-Temperung) |

|---|---|---|

| A356, A357, 2xx-Serie | A380 | Festigkeit & Härte: Dramatisch erhöht |

| Duktilität: Verringert | ||

| Dimensionsstabilität: Verbessert |

Optimieren Sie Ihre Aluminiumgussteile mit KINTEK

Das Verständnis der Komplexität der Wärmebehandlung ist der erste Schritt. Um konsistente, qualitativ hochwertige Ergebnisse zu erzielen, sind präzise thermische Verarbeitungsanlagen erforderlich. KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Industrieöfen, die für die anspruchsvollen Anforderungen von Aluminium-Wärmebehandlungsprozessen wie der T6-Temperung ausgelegt sind.

Unsere Lösungen helfen Ihnen dabei:

- Präzise Temperaturkontrolle zu erreichen: Gewährleistung einer gleichmäßigen Erwärmung während des Lösungsglühens und genauer Alterungstemperaturen für optimale Materialeigenschaften.

- Die Prozesszuverlässigkeit zu verbessern: Minimierung von Verformungen und Defekten durch Geräte, die auf wiederholbare Leistung ausgelegt sind.

- Ihre F&E und Produktion zu beschleunigen: Von der Prototypenentwicklung bis zur Serienfertigung erhalten Sie die richtige Ausrüstung für Ihre spezifischen Legierungs- und Anwendungsanforderungen.

Egal, ob Sie eine neue hochfeste Komponente entwickeln oder einen bestehenden Prozess optimieren, die Expertise von KINTEK im Bereich Laborausrüstung ist Ihr Partner für den Erfolg.

Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um Ihre Projektanforderungen zu besprechen und die richtige Ofenlösung für Ihre Aluminiumguss-Wärmebehandlungsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität