Kurz gesagt: Ja, Sie können ein Metallteil absolut mehr als einmal wärmebehandeln. Dies ist ein gängiges und notwendiges Verfahren in der Metallurgie zur Korrektur von Fehlern, zur Änderung der Funktion eines Teils oder zur Wiederherstellung von Eigenschaften nach Fertigungsprozessen wie dem Schweißen. Jeder Wärmezyklus ist jedoch ein bedeutendes Ereignis im Leben des Metalls und muss mit einem klaren Verständnis des Materials und des Ziels angegangen werden.

Eine erneute Wärmebehandlung bedeutet nicht einfach eine Wiederholung eines Schrittes; es ist ein bewusster Prozess, bei dem zunächst der vorherige Strukturzustand des Metalls gelöscht und dann ein neuer geschaffen wird. Der Erfolg hängt von einem präzisen Verständnis der Materialgeschichte ab, da jeder Zyklus Risiken wie Verzug und Materialdegradation mit sich bringt.

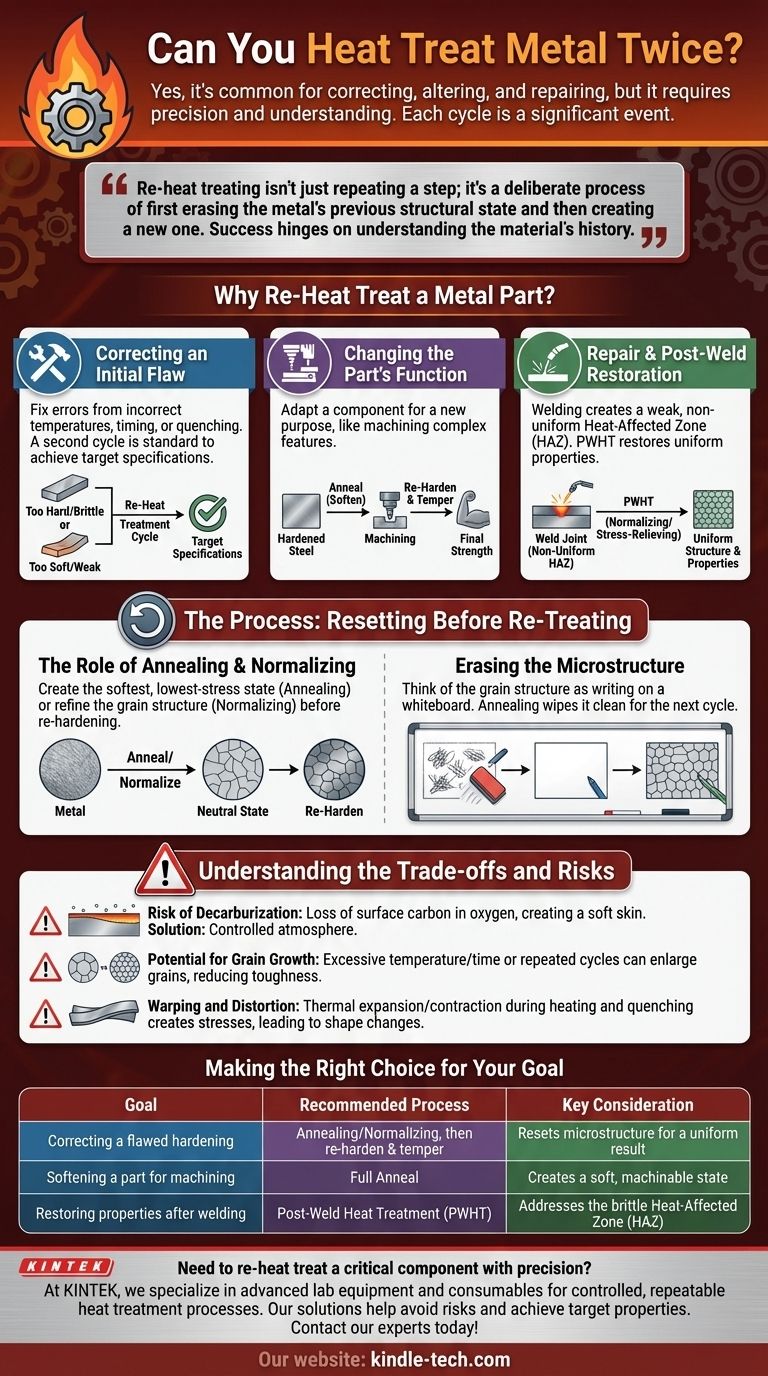

Warum ein Metallteil erneut wärmebehandeln?

Die erneute Wärmebehandlung ist kein nachträglicher Gedanke, sondern ein geplanter metallurgischer Prozess, der durch spezifische Bedürfnisse bestimmt wird. Sie ist ein mächtiges Werkzeug zur Behebung von Problemen oder zur Anpassung einer Komponente für einen neuen Zweck.

Behebung eines anfänglichen Fehlers

Ein Teil kann nach der ersten Wärmebehandlung zu hart und spröde oder zu weich und schwach sein. Dies kann auf falsche Temperaturen, Zeiten oder Abschreckmethoden zurückzuführen sein. Ein zweiter Wärmebehandlungszyklus ist der Standardweg, um dies zu korrigieren und die Zielspezifikationen zu erreichen.

Änderung der Funktion des Teils

Stellen Sie sich vor, Sie haben einen gehärteten Stahlblock, in den nun komplexe Merkmale eingearbeitet werden müssen. In seinem harten Zustand wäre die Bearbeitung extrem schwierig und kostspielig. Die Lösung besteht darin, ihn zu glühen (eine Art der Wärmebehandlung), um ihn weich zu machen, die Bearbeitung durchzuführen und ihn dann wieder zu härten und anzulassen, um seine endgültige erforderliche Festigkeit zu erreichen.

Reparatur und Wiederherstellung nach dem Schweißen

Das Schweißen führt zu intensiver, lokalisierter Hitze, die die Mikrostruktur des Metalls in der Wärmeeinflusszone (WEZ) um die Schweißnaht dramatisch verändert. Dieser Bereich wird zu einem Flickenteppich unterschiedlicher Eigenschaften – einige spröde, einige weich – was einen großen Schwachpunkt darstellt. Ein Wärmebehandlungszyklus nach dem Schweißen (PWHT), wie Normalisieren oder Spannungsarmglühen, ist oft erforderlich, um die Korngröße zu verfeinern und gleichmäßige mechanische Eigenschaften über das gesamte Teil wiederherzustellen.

Der Prozess: Zurücksetzen vor der erneuten Behandlung

Sie können nicht einfach mehr Härte "hinzufügen" oder eine vorherige Wärmebehandlung "auffüllen". Um ein vorhersagbares und gleichmäßiges Ergebnis zu erzielen, müssen Sie zunächst die innere Kristallstruktur des Metalls in einen neutralen, vorhersagbaren Zustand zurücksetzen.

Die Rolle von Glühen und Normalisieren

Bevor Sie ein Teil erneut härten, müssen Sie fast immer einen vorbereitenden Zyklus wie Glühen oder Normalisieren durchführen. Beim Glühen wird das Metall erhitzt und sehr langsam abgekühlt, wodurch der weichste, spannungsärmste Zustand entsteht. Das Normalisieren verwendet einen etwas schnelleren Luftkühlungsprozess, der ebenfalls frühere Härtungseffekte aufhebt und die Korngröße verfeinert.

Löschen der Mikrostruktur

Stellen Sie sich die innere Kornstruktur des Metalls wie eine Schrift auf einer Tafel vor. Die erste Wärmebehandlung ist die ursprüngliche Nachricht. Um etwas Neues zu schreiben, schreiben Sie nicht einfach über den alten Text; Sie müssen die Tafel sauber wischen. Glühen ist das Sauberwischen der Tafel, wodurch eine gleichmäßige leere Tafel für den nächsten Härtungs- und Anlasszyklus geschaffen wird.

Verständnis der Kompromisse und Risiken

Obwohl die erneute Wärmebehandlung effektiv ist, ist sie nicht ohne Risiken. Jeder thermische Zyklus ist eine Gelegenheit, dass etwas schiefgehen kann.

Risiko der Entkohlung

Bei Kohlenstoffstählen kann das Erhitzen des Materials in Gegenwart von Sauerstoff dazu führen, dass Kohlenstoff aus der Oberfläche diffundiert. Diese Entkohlung hinterlässt eine weiche, kohlenstoffarme Schicht auf dem Teil, die nicht richtig härten wird. Dieses Risiko steigt mit jedem Wärmezyklus und kann durch die Verwendung einer kontrollierten, sauerstofffreien Ofenatmosphäre gemindert werden.

Potenzial für Kornwachstum

Das Halten eines Metalls bei hohen Temperaturen über einen zu langen Zeitraum oder das wiederholte Zyklieren kann dazu führen, dass seine inneren Kristalle (Körner) größer werden. Übermäßiges Kornwachstum kann die Zähigkeit des Metalls erheblich verringern und es anfälliger für Brüche machen. Eine präzise Temperatur- und Zeitkontrolle ist entscheidend, um dies zu verhindern.

Verzug und Verformung

Jedes Mal, wenn ein Teil erhitzt und schnell abgekühlt (abgeschreckt) wird, erfährt es eine Wärmeausdehnung und -kontraktion, wodurch innere Spannungen entstehen. Jeder Zyklus ist eine weitere Gelegenheit für diese Spannungen, das Teil zu verziehen, zu verdrehen oder zu verformen, insbesondere bei Komponenten mit komplexen Geometrien oder dünnen Abschnitten.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz zur erneuten Wärmebehandlung sollte ausschließlich von Ihrem Ziel bestimmt werden. Es gibt keinen allgemeingültigen Prozess.

- Wenn Ihr Hauptaugenmerk auf der Korrektur einer fehlerhaften Härtung liegt: Ihr erster Schritt muss ein vollständiger Glüh- oder Normalisierungszyklus sein, um das Material zurückzusetzen, bevor Sie den Härtungs- und Anlassprozess erneut versuchen.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung eines Teils für die Bearbeitung liegt: Ein vollständiges Glühen ist der richtige Prozess, um das Metall zu erweichen, gefolgt von einem vollständigen erneuten Härten und Anlassen, nachdem die Bearbeitung abgeschlossen ist.

- Wenn Ihr Hauptaugenmerk auf der Reparatur eines geschweißten Teils liegt: Eine Wärmebehandlung nach dem Schweißen (PWHT), oft unter Einbeziehung von Normalisieren oder Spannungsarmglühen, ist unerlässlich, um gleichmäßige mechanische Eigenschaften über das Teil und die Schweißzone wiederherzustellen.

Das Verständnis der Wärmebehandlung als wiederholbarer, bewusster Prozess verwandelt sie von einem letzten Schritt in ein vielseitiges Werkzeug zur Erzielung präziser Materialeigenschaften.

Zusammenfassungstabelle:

| Ziel | Empfohlener Prozess | Wichtige Überlegung |

|---|---|---|

| Korrektur einer fehlerhaften Härtung | Glühen/Normalisieren, dann erneut härten & anlassen | Setzt die Mikrostruktur für ein gleichmäßiges Ergebnis zurück |

| Erweichen eines Teils für die Bearbeitung | Vollständiges Glühen | Erzeugt einen weichen, bearbeitbaren Zustand |

| Wiederherstellung der Eigenschaften nach dem Schweißen | Wärmebehandlung nach dem Schweißen (PWHT) | Behebt die spröde Wärmeeinflusszone (WEZ) |

Müssen Sie eine kritische Komponente präzise erneut wärmebehandeln?

Bei KINTEK sind wir auf die fortschrittliche Laborausrüstung und Verbrauchsmaterialien spezialisiert, die für kontrollierte, wiederholbare Wärmebehandlungsprozesse erforderlich sind. Unser Fachwissen hilft Ihnen, Risiken wie Entkohlung und Verzug zu vermeiden und sicherzustellen, dass Ihre Metallteile ihre Zieleigenschaften erreichen – sei es zur Korrektur, Anpassung oder Reparatur. Lassen Sie unsere Lösungen den Erfolg Ihres Labors unterstützen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung