Ja, Sie können ein Metallteil absolut mehr als einmal wärmebehandeln. Tatsächlich ist die erneute Wärmebehandlung eine Standard- und oft notwendige Praxis in der Metallurgie. Sie wird angewendet, um eine vorherige Behandlung zu korrigieren, die die Spezifikationen nicht erfüllt hat, um die Eigenschaften eines Teils für nachfolgende Fertigungsschritte zu verändern, oder als Teil eines mehrstufigen Prozesses, um eine hochfein abgestimmte Endstruktur zu erreichen.

Die erneute Wärmebehandlung ist ein metallurgischer „Reset-Knopf“. Jedes Mal, wenn Sie ein Stahlteil ordnungsgemäß über seine kritische Temperatur erhitzen, löschen Sie seine vorherige Kristallstruktur aus und können es in eine neue umformen. Allerdings birgt jeder Zyklus Risiken wie Verzug und Kohlenstoffverlust, die sorgfältig gemanagt werden müssen.

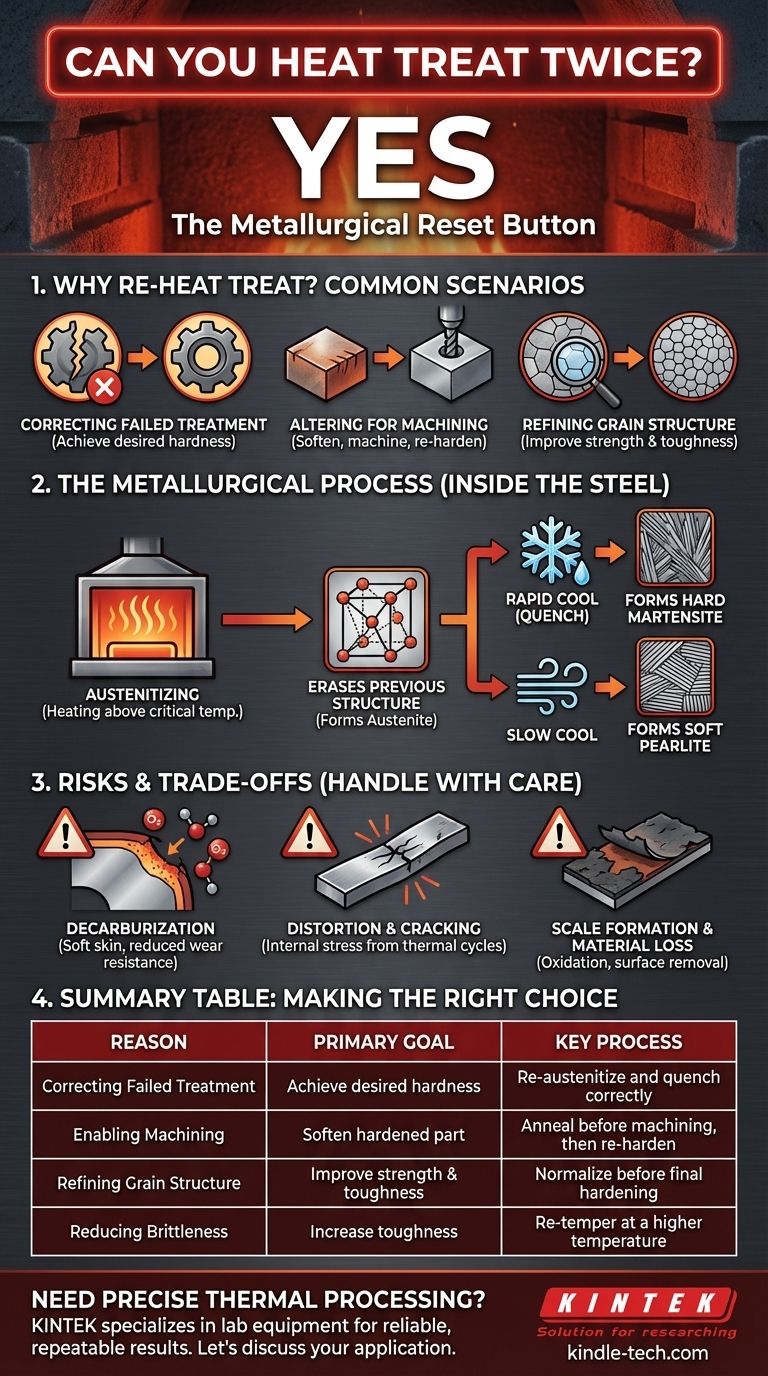

Warum eine erneute Wärmebehandlung? Häufige Szenarien

Das Verständnis der Gründe für eine erneute Wärmebehandlung zeigt deren Bedeutung als korrigierendes und strategisches Werkzeug in der Fertigung und Metallbearbeitung.

Korrektur einer fehlgeschlagenen Behandlung

Wenn ein Teil aus einem Härteprozess zu weich herauskommt, bedeutet dies, dass das Abschrecken erfolglos war. Dies könnte auf eine langsame Abkühlrate oder eine falsche Temperatur zurückzuführen sein.

Um dies zu beheben, wird das Teil erneut auf seine kritische (austenitische) Temperatur erhitzt und dann korrekt abgeschreckt. Dieser zweite Versuch führt, falls erfolgreich, zur gewünschten Härte.

Änderung der Eigenschaften für die Bearbeitung

Stellen Sie sich ein Teil vor, das gehärtet wurde, aber nun zusätzliche Bohr- oder Fräsarbeiten erfordert. Der Versuch, ein vollständig gehärtetes Teil zu bearbeiten, ist schwierig, teuer und kann Werkzeuge beschädigen.

Die Lösung besteht darin, einen Glühzyklus durchzuführen – eine spezifische Art der Wärmebehandlung, die das Metall sehr weich macht. Nachdem das Teil geglüht und bearbeitet wurde, kann es erneut auf seine endgültig erforderlichen Spezifikationen gehärtet und angelassen werden.

Verfeinerung der Kornstruktur

Prozesse wie das Schmieden können dazu führen, dass das Metall eine große, inkonsistente Kornstruktur aufweist, was sich negativ auf seine Festigkeit und Zähigkeit auswirken kann.

Eine Wärmebehandlung namens Normalisieren wird oft nach dem Schmieden durchgeführt, um eine kleinere, gleichmäßigere Kornstruktur zu erzeugen. Darauf folgen die abschließenden Härte- und Anlasszyklen, um die gewünschten mechanischen Eigenschaften zu erzielen. Dies ist ein geplanter, mehrstufiger Wärmebehandlungsprozess.

Der metallurgische Prozess: Was im Inneren passiert

Um dem Prozess zu vertrauen, müssen Sie verstehen, was auf mikroskopischer Ebene im Stahl vor sich geht.

Löschen der vorherigen Mikrostruktur

Das Erhitzen eines Kohlenstoffstahlteils über seine kritische Temperatur (typischerweise zwischen 760–870 °C oder 1400–1600 °F) wandelt seine innere Kristallstruktur in einen Zustand namens Austenit um.

Diese Umwandlung löst effektiv die vorherige Struktur auf, sei es weicher Perlit (von der Glühung) oder harter Martensit (von der Härtung). Es gibt dem Material eine saubere Weste.

Ein Neuanfang für das Abschrecken

Sobald der Stahl vollständig austenitisch ist, ist er für den nächsten Schritt bereit. Die anschließende Abkühlrate bestimmt die neue Mikrostruktur.

Eine schnelle Abkühlung (Abschrecken) bildet harten Martensit. Eine langsame Abkühlung bildet weichen Perlit. Deshalb ist die Re-Austenitisierung der Schlüssel zu jeder erneuten Wärmebehandlung.

Verständnis der Risiken und Kompromisse

Obwohl die erneute Wärmebehandlung wirkungsvoll ist, ist sie nicht ohne Folgen. Jeder thermische Zyklus führt zu Spannungen und dem Potenzial für Degradation.

Entkohlung

Dies ist eines der größten Risiken. Wenn Stahl bei hohen Temperaturen in einer sauerstoffhaltigen Atmosphäre gehalten wird, können Kohlenstoffatome von der Oberfläche des Teils abwandern.

Dies hinterlässt eine weiche, kohlenstoffarme „Haut“ auf der Komponente, was sich nachteilig auf die Verschleißfestigkeit und die Ermüdungslebensdauer auswirkt. Die Verwendung einer kontrollierten, sauerstofffreien Atmosphäre oder spezieller Beschichtungen kann dies verhindern.

Verzug und Rissbildung

Jeder Zyklus aus Erhitzen und schneller Abkühlung führt zu enormen inneren Spannungen. Diese Spannungen können dazu führen, dass sich das Teil verzieht, verdreht oder seine Abmessungen ändert.

Komplexe Geometrien oder Teile mit sowohl dicken als auch dünnen Abschnitten sind besonders anfällig. In schweren Fällen, insbesondere wenn das Teil zwischen den Härtezyklen nicht ordnungsgemäß angelassen wird, können diese Spannungen zu Rissen führen.

Zunderbildung und Materialverlust

Das Erhitzen von Stahl in Gegenwart von Luft bildet eine dunkle, flockige Oxidschicht, die als Zunder bekannt ist. Dieser Zunder muss entfernt werden, typischerweise durch Sandstrahlen oder chemisches Beizen.

Obwohl geringfügig, entfernt dieser Prozess bei jedem Zyklus eine kleine Menge Oberflächenmaterial. Bei hochpräzisen Teilen muss dieser Materialverlust berücksichtigt werden.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie die folgenden Richtlinien, um Ihren Ansatz zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Korrektur einer fehlgeschlagenen Härtung liegt: Austenitisieren Sie das Teil vollständig erneut und führen Sie dann den Abschrecke- und Anlasszyklus erneut durch, wobei Sie sicherstellen, dass Ihre Parameter dieses Mal korrekt sind.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Bearbeitung eines harten Teils zu ermöglichen: Führen Sie einen vollständigen Glühzyklus durch, um das Material so weich wie möglich zu machen, bevor Sie mit der endgültigen Härtebehandlung nach der Bearbeitung fortfahren.

- Wenn Ihr Hauptaugenmerk auf der Verfeinerung einer groben Kornstruktur liegt: Verwenden Sie einen Normalisierungszyklus, bevor Sie die endgültige Härtung und das Anlassen durchführen, um ein zäheres, zuverlässigeres Endprodukt zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Sprödigkeit nach dem Härten liegt: Ein Teil kann bei einer höheren Temperatur erneut angelassen werden, um seine Zähigkeit zu erhöhen (auf Kosten eines gewissen Härteverlusts), ohne dass es vollständig neu gehärtet werden muss.

Wenn Sie jeden thermischen Zyklus als bewussten und kontrollierten Schritt behandeln, haben Sie die Möglichkeit, die endgültige Leistung Ihres Materials präzise zu steuern.

Zusammenfassungstabelle:

| Grund für die erneute Wärmebehandlung | Hauptziel | Schlüsselprozess |

|---|---|---|

| Korrektur einer fehlgeschlagenen Behandlung | Erreichen der gewünschten Härte | Erneutes Austenitisieren und korrektes Abschrecken |

| Ermöglichung der Bearbeitung | Erweichen des gehärteten Teils | Glühen vor der Bearbeitung, dann erneutes Härten |

| Verfeinerung der Kornstruktur | Verbesserung von Festigkeit & Zähigkeit | Normalisieren vor der endgültigen Härtung |

| Reduzierung der Sprödigkeit | Erhöhung der Zähigkeit | Erneutes Anlassen bei höherer Temperatur |

Benötigen Sie präzise thermische Prozesse für Ihr Labor oder Ihre Produktion?

Die erneute Wärmebehandlung erfordert eine exakte Temperaturkontrolle, um Entkohlung, Verzug und Zunderbildung zu vermeiden. KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die zuverlässige Ergebnisse gewährleisten. Unsere Öfen und kontrollierten Atmosphärensysteme sind für die wiederholbaren, qualitativ hochwertigen Wärmebehandlungszyklen konzipiert, die Ihre Projekte erfordern.

Lassen Sie uns Ihre spezifische Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um die richtige Lösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was sind die Hauptkomponenten einer Heißzone, die in einem Hochtemperaturofen verwendet wird? Gewährleistung optimaler Leistung und Effizienz

- Was ist der Sinterprozess in der Pulvermetallurgie? Pulver in langlebige Metallteile verwandeln

- Warum muss Zirkonium-Niob-Legierungsschwamm einer Vakuumwärmebehandlung unterzogen werden? Beherrschen Sie den Schlüssel zur hochreinen Legierungsproduktion

- Welche Rolle spielen Hochtemperaturöfen bei der Vorbehandlung von RAFM-Stahl? Erzielung einer präzisen mikrokristallinen Stabilität

- Was ist Niedertemperatur-Sintern? Ein Leitfaden zur effizienten, wärmearmen Materialverdichtung

- Warum muss ein Vakuumtrockenschrank für Kathodenfolien von Li2MnSiO4-Batterien verwendet werden? Gewährleistung von Spitzenleistung und Stabilität

- Wie arbeitet ein industrieller Hochtemperatur-Elektroheizofen, um Motorbedingungen für Ventilstahl zu simulieren?

- Was ist der Zweck des Sinterns in der Pulvermetallurgie? Pulver in hochfeste Teile umwandeln