Ja, Sie können PVD-Beschichtungen auf Kunststoff auftragen. Dieses Verfahren, oft als Kunststoff-Metallisierung bezeichnet, wird häufig verwendet, um Polymerkomponenten ein langlebiges, hochwertiges metallisches Finish zu verleihen. Es handelt sich um eine spezialisierte Technik, die sich von den Hochtemperatur-PVD-Verfahren für Metalle unterscheidet, aber sowohl für dekorative als auch für funktionale Zwecke sehr effektiv ist.

Die Frage bei der PVD-Beschichtung von Kunststoff ist nicht, ob es geht, sondern wie. Der Erfolg hängt vollständig von der Verwendung spezialisierter Tieftemperatur-PVD-Verfahren ab, da herkömmliche Methoden bei Temperaturen arbeiten, die das Polymermaterial schmelzen oder verformen würden.

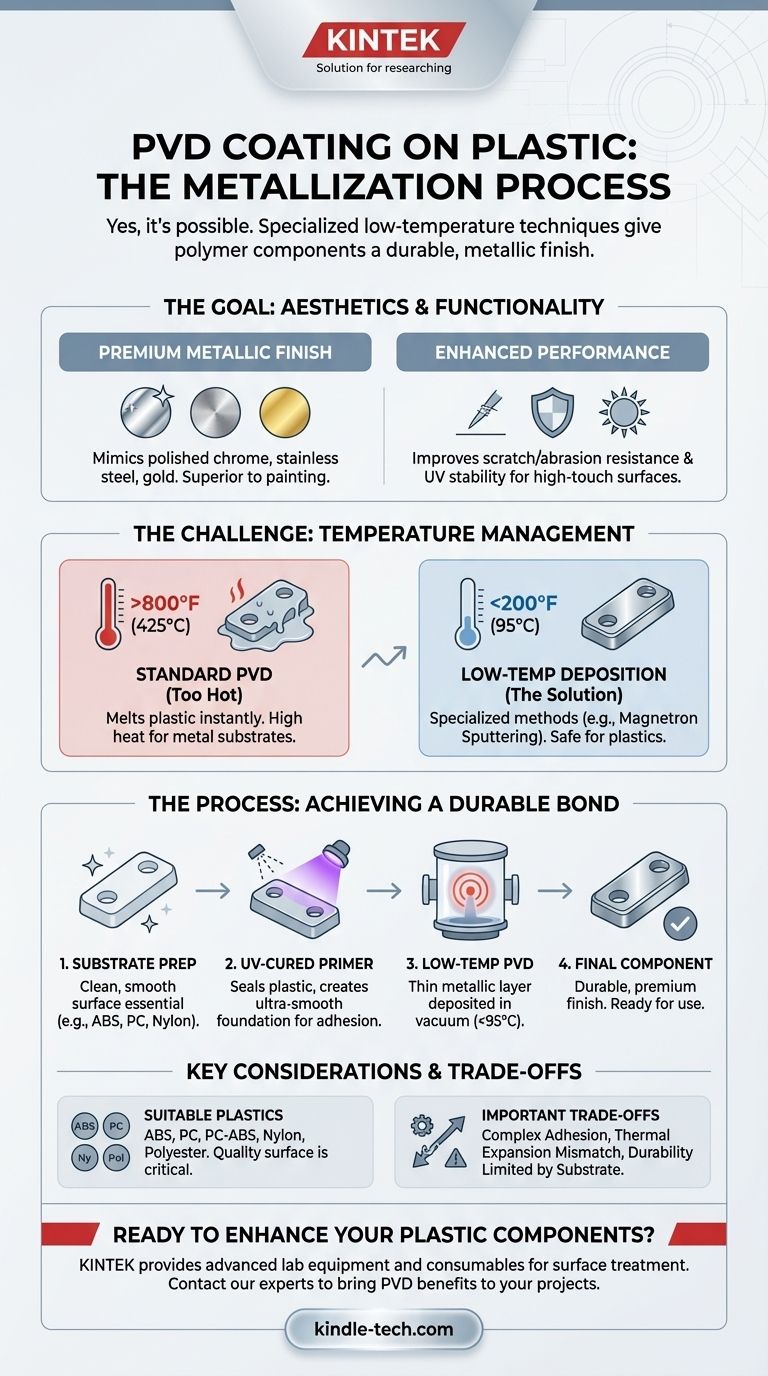

Warum Kunststoff im PVD-Verfahren beschichten? Das Ziel der Metallisierung

Das Aufbringen einer dünnen Metallschicht auf ein Kunststoffteil nutzt die Vorteile beider Materialien: das geringe Gewicht und die Designflexibilität von Kunststoff sowie die Oberflächeneigenschaften von Metall.

Erreichen eines hochwertigen metallischen Finishs

Der häufigste Antrieb für PVD auf Kunststoffen ist die Ästhetik. Das Verfahren scheucht eine dünne, dichte und stark haftende Metallschicht ab, die ein hochwertiges Aussehen und Gefühl verleiht. Dies ist eine erhebliche Verbesserung gegenüber herkömmlichen Methoden wie dem Lackieren und bietet Oberflächen, die poliertes Chrom, gebürsteten Edelstahl, Gold und andere Legierungen imitieren.

Verbesserung der Funktionseigenschaften

Über die Optik hinaus verleihen PVD-Beschichtungen spürbare Leistungsvorteile. Die harte Keramik- oder Metallschicht kann die Kratzfestigkeit, Abriebfestigkeit und UV-Stabilität eines Kunststoffteils erheblich verbessern. Dies macht sie ideal für Oberflächen, die häufig berührt werden, wie z. B. in Fahrzeuginnenräumen, Elektronik und Konsumgütern.

Der kritische Faktor: Temperaturmanagement

Die größte Herausforderung bei der Beschichtung von Kunststoffen ist deren geringe Hitzetoleranz. Es ist entscheidend zu verstehen, wie das PVD-Verfahren angepasst wird, um dies zu überwinden.

Das Problem mit Standard-PVD

Herkömmliche PVD-Verfahren, insbesondere solche zur Beschichtung von Werkzeugstählen und medizinischen Implantaten, können bei Temperaturen bis zu 425 °C (800 °F) arbeiten. Diese hohe Hitze ist notwendig, um eine starke Haftung und Schichtdichte auf Metallsubstraten zu gewährleisten. Die direkte Anwendung dieses Verfahrens auf ein Polymer wie ABS oder Polycarbonat würde dazu führen, dass es sofort schmilzt.

Die Lösung: Tieftemperaturabscheidung

Zur Beschichtung von Kunststoffen werden spezialisierte PVD-Techniken wie das Magnetronsputtern eingesetzt. Diese Methoden sind so konzipiert, dass sie in einem viel niedrigeren Temperaturbereich arbeiten, typischerweise deutlich unter 95 °C (200 °F), was die meisten gängigen Kunststoffe in der Vakuumkammer sicher vertragen.

Die Bedeutung der Oberflächenvorbereitung

PVD-Beschichtungen erfordern eine außergewöhnlich saubere und glatte Oberfläche für eine ordnungsgemäße Haftung. Im Gegensatz zu Metall können Kunststoffoberflächen porös sein und im Vakuum Gase freisetzen. Um dies zu lösen, werden die Teile oft mit einem UV-gehärteten Primer oder einer Basisschicht vorbehandelt. Dies versiegelt den Kunststoff und schafft eine ideale, ultra-glatte Grundlage, an der die PVD-Schicht haften kann.

Geeignete Kunststoffe und wichtige Überlegungen

Obwohl viele Kunststoffe beschichtet werden können, eignen sich einige aufgrund ihrer Stabilität und Oberflächeneigenschaften besser für das Verfahren als andere.

Häufig PVD-kompatible Kunststoffe

Das Verfahren funktioniert gut bei einer Vielzahl von Polymeren. Zu den am häufigsten beschichteten Kunststoffen gehören:

- ABS (Acrylnitril-Butadien-Styrol)

- PC (Polycarbonat)

- PC-ABS (Polycarbonat / ABS-Mischungen)

- Nylon

- Polyester

- Polypropylen

Faktoren für eine erfolgreiche Beschichtung

Die Qualität des Endprodukts hängt stark vom ursprünglichen Kunststoffteil ab. Substrate müssen eine hochwertige Oberflächengüte aufweisen, frei von Trennmitteln sein und die thermische Stabilität besitzen, um dem Niedrigtemperatur-Vakuumprozess standzuhalten, ohne sich zu verformen oder Gase abzusondern.

Die Kompromisse verstehen

Obwohl PVD auf Kunststoff leistungsstark ist, ist es nicht ohne Einschränkungen. Ein klares Verständnis der Kompromisse ist für jedes Projekt unerlässlich.

Haftung ist komplex

Eine dauerhafte Verbindung zwischen einer Metallschicht und einem Polymer herzustellen, ist schwieriger als bei einem Metallsubstrat. Der Erfolg der Beschichtung hängt entscheidend von sorgfältiger Reinigung, ordnungsgemäßen Entgasungsverfahren und der Qualität der Basisschicht ab.

Unterschiedliche Wärmeausdehnung

Metall und Kunststoff dehnen sich bei Temperaturänderungen mit sehr unterschiedlichen Raten aus und ziehen sich zusammen. Bei Anwendungen mit extremen Temperaturschwankungen kann dieser Unterschied zu Spannungen an der Verbindungslinie zwischen Beschichtung und Substrat führen, was die langfristige Haltbarkeit beeinträchtigen kann, wenn dies nicht ordnungsgemäß konstruiert wird.

Die Gesamtbeständigkeit wird durch das Substrat begrenzt

Eine PVD-Beschichtung verleiht eine beeindruckende Oberflächenhärte, ist aber nur wenige Mikrometer dick. Sie kann ein Teil vor Kratzern schützen, aber sie kann nicht verhindern, dass der darunter liegende Kunststoff bei einem erheblichen Aufprall eingedellt oder zerbricht. Die Masseneigenschaften des Teils werden weiterhin durch den Kunststoff selbst bestimmt.

Wie Sie dies auf Ihr Projekt anwenden

Ihre Entscheidung für PVD sollte von Ihrem Hauptziel für die Kunststoffkomponente geleitet werden.

- Wenn Ihr Hauptaugenmerk auf erstklassiger Ästhetik liegt: PVD bietet ein weitaus haltbareres und authentischeres metallisches Aussehen als Lackieren oder Chrom-Sprühfarbe.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhaltbarkeit liegt: PVD ist eine ausgezeichnete Wahl, um hochberührten Kunststoffteilen Kratz- und Verschleißfestigkeit zu verleihen und ihre kosmetische Lebensdauer zu verlängern.

- Wenn Sie sich in der frühen Entwurfsphase befinden: Wählen Sie einen Kunststoff, der für seine PVD-Kompatibilität bekannt ist, und konsultieren Sie frühzeitig einen Beschichtungsanbieter, um sicherzustellen, dass Ihr Teiledesign und Ihre Oberflächengüte für das Verfahren optimiert sind.

Durch die Verwendung des korrekten Tieftemperaturverfahrens verwandelt PVD Kunststoffkomponenten effektiv und verleiht ihnen die Leistung und das Aussehen von massivem Metall.

Zusammenfassungstabelle:

| Aspekt | Wichtige Überlegung |

|---|---|

| Verfahren | Erfordert spezialisiertes Tieftemperatur-PVD (z. B. Magnetronsputtern) |

| Temperatur | Arbeitet typischerweise unter 95 °C (200 °F), um Schäden am Substrat zu vermeiden |

| Hauptvorteil | Kombiniert die leichte Flexibilität von Kunststoff mit den Oberflächeneigenschaften von Metall |

| Häufige Kunststoffe | ABS, PC, PC-ABS, Nylon, Polyester |

| Kritischer Schritt | Oberflächenvorbereitung mit UV-gehärtetem Primer/Basisschicht für die Haftung |

| Einschränkung | Die allgemeine Schlagfestigkeit wird weiterhin durch das Kunststoffsubstrat begrenzt |

Bereit, Ihre Kunststoffkomponenten mit einer hochwertigen PVD-Beschichtung zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Oberflächenbehandlungs- und Beschichtungsverfahren. Ob Sie ein neues Produkt entwickeln oder ein bestehendes verbessern, unser Fachwissen kann Ihnen helfen, ein langlebiges, hochwertiges metallisches Finish auf Ihren Polymerteilen zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Vorteile der PVD-Beschichtung auf Ihre Kunststoffkomponenten übertragen können, wodurch sowohl die Ästhetik als auch die Leistung verbessert werden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen