Ja, Sie können eine Hartlötverbindung wieder erwärmen, aber die Konsequenzen und die Durchführbarkeit hängen vollständig von Ihrem Ziel, den beteiligten Temperaturen und der verwendeten Hartlotlegierung ab. Ob Sie eine Reparatur durchführen, eine Komponente demontieren oder eine Wärmebehandlung nach dem Löten durchführen – das Wiedererwärmen ist ein gängiger, aber technisch sensibler Vorgang, der eine präzise Kontrolle erfordert.

Das Wiedererwärmen einer Hartlötverbindung ist ein Standardverfahren für Reparatur und Demontage. Der Schlüssel zum Erfolg liegt jedoch im Verständnis, dass jeder Hitzezyklus die grundlegende Metallurgie der Verbindung verändert. Unkontrolliertes oder wiederholtes Erhitzen kann die Integrität der Verbindung beeinträchtigen, indem es das Wachstum spröder Verbindungen an der Grenzfläche zwischen Grund- und Lotmetall fördert.

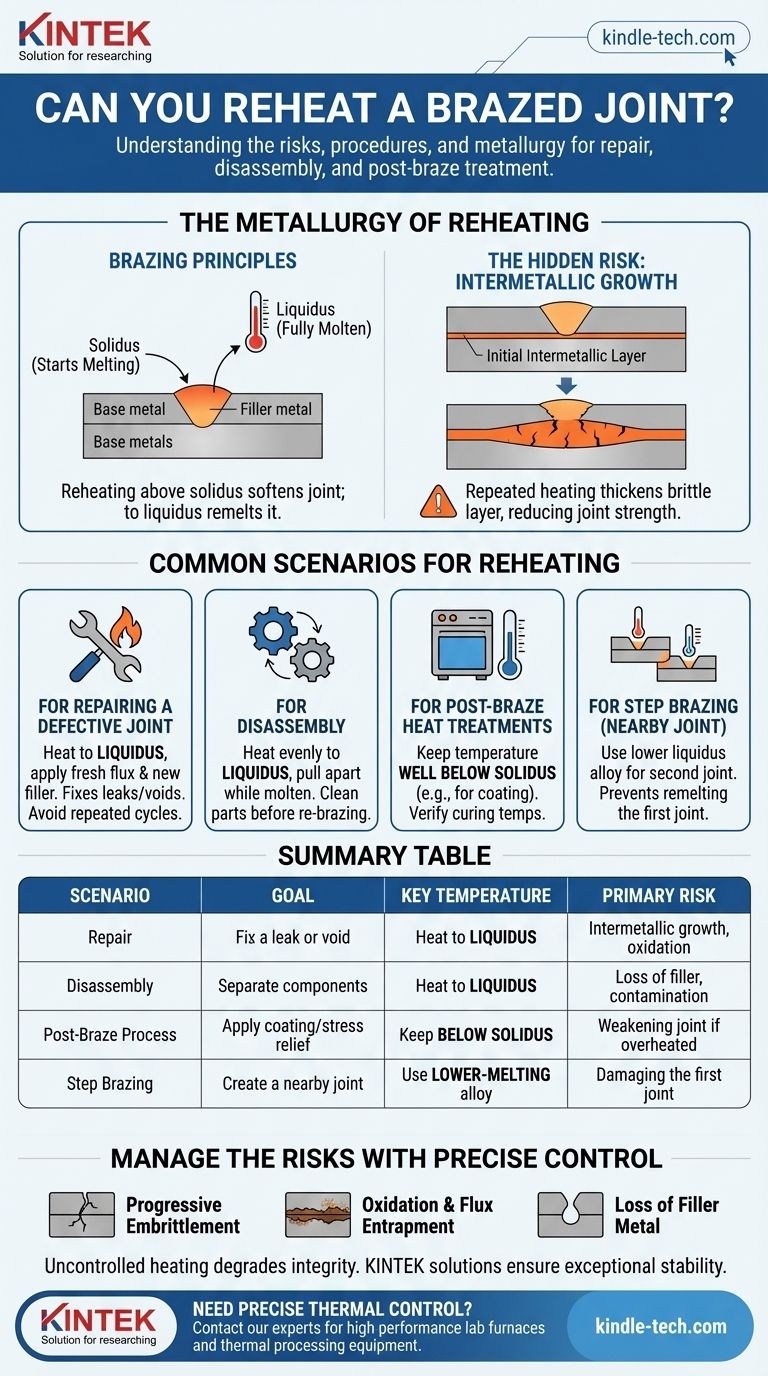

Die Metallurgie des Wiedererwärmens

Um eine fundierte Entscheidung treffen zu können, müssen Sie zunächst verstehen, was in der Verbindung bei erhöhten Temperaturen geschieht.

Lötprinzipien: Solidus und Liquidus

Eine Hartlötverbindung entsteht, wenn ein Lotmetall über seinen Schmelzpunkt erhitzt wird und durch Kapillarwirkung in einen Spalt zwischen den Grundmetallen gezogen wird.

Jede Hartlotlegierung hat zwei kritische Temperaturen: den Solidus, bei dem sie zu schmelzen beginnt, und den Liquidus, bei dem sie vollständig flüssig wird. Der Bereich dazwischen ist der „pastöse“ oder Schmelzbereich.

Wird eine Verbindung über ihren Soliduspunkt hinaus wieder erwärmt, beginnt sie weich zu werden und an Festigkeit zu verlieren. Wird sie auf ihren Liquiduspunkt erwärmt, kann das Lot wieder fließen, wodurch die Verbindung im Wesentlichen neu gelötet wird.

Das versteckte Risiko: Intermetallische Bildung

Während des ursprünglichen Lötprozesses bildet sich eine sehr dünne Schicht einer neuen, gemischten Metallverbindung, genannt Intermetall, dort, wo Lot- und Grundmetalle aufeinandertreffen. Diese Schicht ist für eine starke Verbindung unerlässlich.

Diese intermetallische Schicht ist jedoch härter und spröder als das Lot- oder das Grundmetall. Jedes Mal, wenn die Verbindung für längere Zeit wieder erwärmt wird, kann diese Schicht dicker werden, wodurch die gesamte Verbindung zunehmend spröder wird und unter Belastung oder Vibration anfälliger für Risse wird.

Häufige Szenarien für das Wiedererwärmen einer Verbindung

Ihr Grund für das Wiedererwärmen der Verbindung bestimmt das richtige Verfahren und das damit verbundene Risiko.

Zur Reparatur einer fehlerhaften Verbindung

Dies ist der häufigste Grund für das Wiedererwärmen. Wenn eine Verbindung undicht ist oder ein Hohlraum aufweist, kann sie oft repariert werden, indem sie auf den Liquiduspunkt des Lotes erwärmt wird, um das Lot erneut fließen zu lassen.

Für eine erfolgreiche Reparatur müssen Sie frische Flussmittel auftragen, um die Verbindung zu reinigen und Oxide zu verdrängen. Es ist auch üblich, eine kleine Menge neues Lot hinzuzufügen, um sicherzustellen, dass der Spalt vollständig gefüllt wird. Dies ist oft eine praktikable einmalige Lösung.

Zur Demontage von Komponenten

Um eine gelötete Baugruppe zu zerlegen, müssen Sie den gesamten Verbindungsbereich gleichmäßig auf die Liquidus-Temperatur des Lotmetalls erhitzen.

Sobald das Lot vollständig geschmolzen ist, können die Komponenten auseinandergezogen werden. Beachten Sie, dass die Teile mit dem alten Lot überzogen sind, das mechanisch oder chemisch gereinigt werden muss, bevor sie neu gelötet werden können.

Für Wärmebehandlungen nach dem Löten

Prozesse wie Pulverbeschichtung oder Spannungsarmglühen erfordern, dass die gesamte Baugruppe in einem Ofen erhitzt wird. Dies ist unbedenklich, solange die Ofentemperatur deutlich unter dem Soliduspunkt des Hartlotmetalls bleibt.

Überprüfen Sie immer die Aushärtungstemperatur der Beschichtung und vergleichen Sie diese mit dem vom Lotmetallhersteller angegebenen Soliduspunkt.

Zum Erstellen einer benachbarten Verbindung (Stufenlöten)

Wenn Sie eine weitere Verbindung in unmittelbarer Nähe einer bestehenden löten müssen, ist das beste Vorgehen das Stufenlöten.

Bei dieser Technik wird für die erste Verbindung eine Hartlotlegierung mit hoher Temperatur verwendet, gefolgt von einer anderen Legierung mit einem niedrigeren Liquiduspunkt für die zweite Verbindung. Dadurch können Sie die zweite Verbindung herstellen, ohne die erste auch nur annähernd an ihren Schmelzpunkt zu bringen.

Abwägungen und Risiken verstehen

Obwohl das Wiedererwärmen möglich ist, birgt es Risiken, die Sie sorgfältig managen müssen.

Progressive Versprödung

Wie bereits erwähnt, besteht das primäre metallurgische Risiko im Wachstum der intermetallischen Schicht. Während ein einzelner, schneller Reparaturzyklus nur minimale Auswirkungen haben mag, werden mehrere Wiedererwärmungszyklen mit ziemlicher Sicherheit die Duktilität und die Ermüdungslebensdauer der Verbindung beeinträchtigen.

Oxidation und Flussmitteleinschluss

Das Wiedererwärmen einer Verbindung ohne ausreichende Flussmittel oder eine Schutzatmosphäre führt zur Bildung von Oxiden auf der Oberfläche des Lot- und Grundmetalls. Diese Oxide verhindern, dass das Lot richtig wieder haftet.

Zu schnelles oder zu starkes Erhitzen kann auch das Flussmittel „verbrennen“ und es inaktiv machen und möglicherweise korrosive Rückstände in der Verbindung einschließen.

Verlust von Lotmetall

Wenn Sie eine Verbindung wieder auf ihren Liquiduspunkt bringen, fließt das Lotmetall. Wenn das Bauteil falsch ausgerichtet ist oder die Erwärmung ungleichmäßig erfolgt, kann die Legierung aus der Verbindung herauslaufen, was zu Hohlräumen und einer Schwächung der Verbindung führt.

Die richtige Wahl für Ihr Ziel treffen

Ihr Vorgehen sollte von Ihrem spezifischen technischen oder Wartungsziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Reparatur liegt: Erwärmen Sie die Verbindung auf den Liquiduspunkt, tragen Sie frisches Flussmittel auf und fügen Sie eine kleine Menge neues Lot hinzu, vermeiden Sie jedoch wiederholte Reparaturzyklen an derselben Verbindung.

- Wenn Ihr Hauptaugenmerk auf der Demontage liegt: Erhitzen Sie den Verbindungsbereich gleichmäßig auf die Liquidus-Temperatur des Lotes und trennen Sie die Komponenten, während die Legierung vollständig geschmolzen ist.

- Wenn Sie einen Nachlötprozess durchführen (z. B. Beschichtung): Stellen Sie sicher, dass die Prozesstemperatur immer sicher unter dem Soliduspunkt der Hartlotlegierung bleibt.

- Wenn Sie eine Baugruppe mit mehreren Verbindungen entwerfen: Gestalten Sie proaktiv auf Erfolg hin, indem Sie die Stufenlöttechnik mit Legierungen mit sequenziell niedrigeren Schmelzpunkten anwenden.

Indem Sie diese Grundprinzipien verstehen, können Sie den Wiedererwärmungsprozess steuern, um Ihr Ziel zu erreichen, ohne die langfristige Integrität Ihrer Baugruppe zu gefährden.

Zusammenfassungstabelle:

| Szenario | Ziel | Schlüssel-Temperatur | Hauptrisiko |

|---|---|---|---|

| Reparatur | Behebung eines Lecks oder Hohlraums | Erhitzen auf den Liquidus des Lotmetalls | Intermetallische Bildung, Oxidation |

| Demontage | Komponenten trennen | Erhitzen auf den Liquidus des Lotmetalls | Verlust von Lotmetall, Kontamination der Teile |

| Nachlötprozess | Beschichtung oder Spannungsarmglühen anwenden | Halten unter dem Solidus des Lotmetalls | Schwächung der Verbindung bei Überhitzung |

| Stufenlöten | Erstellen einer benachbarten Verbindung | Verwendung einer Legierung mit niedrigerem Schmelzpunkt | Beschädigung der ersten Verbindung |

Benötigen Sie präzise thermische Kontrolle für Ihre Löt- und Nachlötprozesse?

Bei KINTEK sind wir auf Hochleistungs-Laboreinbrennöfen und thermische Verarbeitungsanlagen spezialisiert, die die genaue, gleichmäßige Erwärmung liefern, die für erfolgreiches Löten, Reparieren und Wärmebehandeln erforderlich ist. Unsere Lösungen helfen Ihnen, die Risiken der intermetallischen Bildung und Oxidation durch außergewöhnliche Temperaturstabilität und -kontrolle zu vermeiden.

Ob Sie in der F&E, der Fertigung oder der Wartung tätig sind, die Ausrüstung von KINTEK ist darauf ausgelegt, die strengen Anforderungen metallurgischer Arbeiten zu erfüllen. Kontaktieren Sie noch heute unsere Thermalexperten, um den perfekten Ofen für Ihre spezifischen Lötapplikationen zu finden und die Integrität Ihrer kritischen Baugruppen zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum Dental Porzellan Sinterofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wird Graphit als feuerfestes Material verwendet? Entdecken Sie seine unübertroffene Hochtemperaturleistung

- Warum wird Graphit für den Wärmetransfer verwendet? Wegen seiner überlegenen Wärmeleitfähigkeit in der Ebene

- Warum ist Graphit so schwer zu schmelzen? Das Geheimnis liegt in seiner Atomstruktur

- Warum hat Graphit eine hohe Wärmeleitfähigkeit? Entfesseln Sie überlegenes Wärmemanagement durch seine einzigartige Struktur

- Wie ermöglicht ein Induktionsgraphitierungsofen die Umwandlung von unverbranntem Kohlenstoff in synthetischen Graphit?