Nein, Kugelmühlen benötigen nicht immer Wasser. Die Entscheidung für oder gegen die Verwendung von Wasser ist eine grundlegende Wahl zwischen zwei unterschiedlichen Betriebsmodi: Nassmahlung und Trockenmahlung. Während viele industrielle Anwendungen die Nassmahlung aufgrund ihrer Effizienz nutzen, ist die Trockenmahlung für Materialien unerlässlich, die wasserempfindlich sind oder wenn das Endprodukt ein trockenes Pulver sein muss.

Die Wahl zwischen dem Zusatz von Wasser (Nassmahlung) oder dem Verzicht darauf (Trockenmahlung) wird nicht von der Mühle selbst bestimmt, sondern von den Eigenschaften des Materials, der gewünschten Endpartikelgröße und den Anforderungen des nachgeschalteten Prozesses. Jede Methode hat erhebliche und unterschiedliche betriebliche Kompromisse.

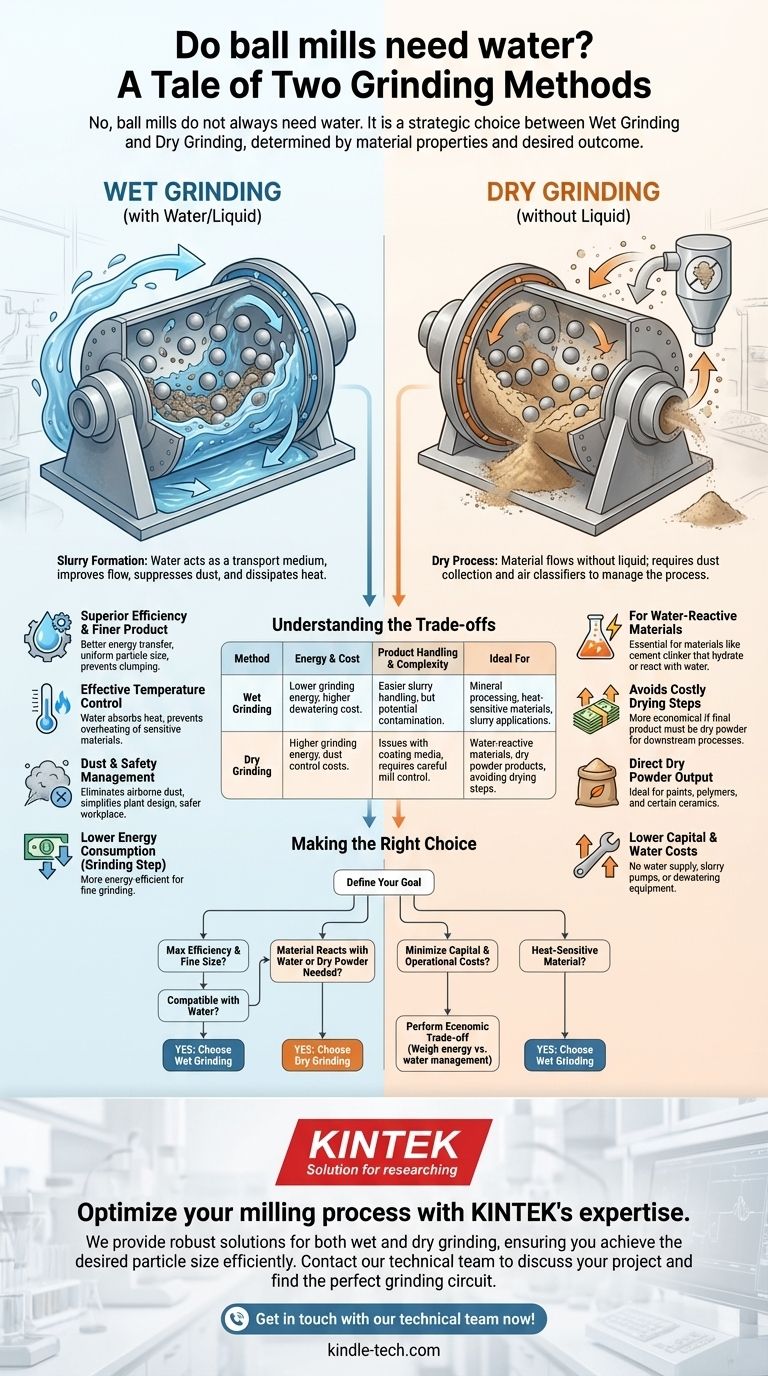

Der Kernunterschied: Nass- vs. Trockenmahlung

Die Funktion einer Kugelmühle besteht darin, die Größe von Materialien durch Schlag und Abrieb zu reduzieren. Wie sich das Material in der Mühle bewegt, ist entscheidend, und hier kommt die Wahl eines flüssigen Mediums wie Wasser ins Spiel.

Was ist Nassmahlung?

Bei der Nassmahlung wird dem Material Wasser (oder eine andere Flüssigkeit) zugesetzt, um eine Suspension (Slurry) zu bilden. Diese Suspension wird dann der Kugelmühle zugeführt.

Das Wasser ist nicht nur ein passiver Bestandteil; es erfüllt mehrere wichtige Funktionen. Es dient als Transportmedium, verbessert den Materialfluss, unterdrückt Staub und hilft, die während des Mahlprozesses erzeugte Wärme abzuführen.

Was ist Trockenmahlung?

Bei der Trockenmahlung wird das Material ohne Zusatz einer Flüssigkeit verarbeitet. Das Material muss ausreichend trocken sein, um in der Mühle richtig fließen zu können.

Diese Methode ist notwendig, wenn das Material keinem Wasser ausgesetzt werden darf. Sie erfordert oft spezielle Ausrüstungen wie Luftklassierer und Staubabscheidesysteme, um den Prozess effektiv zu steuern.

Warum Nassmahlung wählen?

Für viele Industrien, insbesondere in der Erzaufbereitung, ist die Nassmahlung aufgrund ihrer erheblichen Vorteile bei Effizienz und Produktqualität die Standardwahl.

Überlegene Effizienz und feineres Produkt

Die Suspensionsumgebung bei der Nassmahlung fördert eine effizientere Energieübertragung von den Mahlkörpern (den Kugeln) auf die Materialpartikel.

Dieser Prozess führt typischerweise zu einer feineren und gleichmäßigeren Partikelgrößenverteilung im Vergleich zur Trockenmahlung. Die Flüssigkeit verhindert, dass sich feine Partikel verklumpen oder die Mahlkörper beschichten, wodurch eine gleichmäßige Mahlwirkung gewährleistet wird.

Effektive Temperaturkontrolle

Das Mahlen erzeugt durch Reibung und Schlag eine erhebliche Menge an Wärme. Wie bereits bei der allgemeinen Mühlenbedienung erwähnt, ist die Kontrolle dieser Wärme entscheidend.

Wasser ist ein ausgezeichnetes Kühlmittel, das diese thermische Energie absorbiert und verhindert, dass das Material überhitzt wird. Dies ist entscheidend für wärmeempfindliche Materialien, deren chemische oder physikalische Eigenschaften durch hohe Temperaturen verändert werden könnten.

Staub- und Sicherheitsmanagement

Die Nassmahlung eliminiert die Entstehung von Staub in der Luft vollständig, was bei Trockenmahlvorgängen eine erhebliche Betriebs- und Gesundheitsgefahr darstellt.

Dies vereinfacht die Anlagenplanung, reduziert den Bedarf an teuren Staubabscheidesystemen und schafft eine sicherere Arbeitsumgebung.

Wann ist Trockenmahlung notwendig?

Trotz der Effizienzvorteile der Nassmahlung ist die Trockenmahlung in mehreren Schlüsselszenarien die einzig gangbare Option.

Für wasserreaktive Materialien

Der häufigste Grund für die Wahl der Trockenmahlung ist die Materialchemie. Materialien wie Zementklinker würden hydratisieren und erstarren, wenn sie mit Wasser gemahlen würden.

Ebenso müssen bestimmte Chemikalien oder Metalle, die in Gegenwart von Wasser reagieren oder oxidieren, in trockenem Zustand gemahlen werden.

Um kostspielige Trocknungsschritte zu vermeiden

Wenn das Endprodukt für nachfolgende Prozesse (z. B. für die Verwendung in Farben, Polymeren oder bestimmten Keramiken) ein trockenes Pulver sein muss, ist die Trockenmahlung oft wirtschaftlicher.

Die Nassmahlung würde eine zusätzliche, energieintensive Entwässerungs- und Trocknungsstufe erfordern, die einen erheblichen Teil der gesamten Prozesskosten ausmachen kann.

Die Kompromisse verstehen

Die Wahl zwischen Nass- und Trockenmahlung ist eine Entscheidung, die auf der Abwägung von Effizienz, Kosten und den Anforderungen des Endprodukts beruht.

Die Kosten für Wasser vs. Die Kosten für Luft

Die Nassmahlung verursacht Kosten für Wasserversorgung, Pumpen der Suspension und die nachgeschaltete Entwässerung. Im Allgemeinen verbraucht sie jedoch pro Tonne Produkt für den Mahlschritt selbst weniger Energie.

Die Trockenmahlung vermeidet wasserbedingte Kosten, erfordert jedoch erhebliche Investitionen in Staubkontroll- und Luftbehandlungssysteme. Sie ist auch typischerweise weniger energieeffizient, was zu einem höheren Stromverbrauch und größerem Verschleiß an der Mühlenauskleidung und den Mahlkörpern führt.

Materialhandhabung und Kontamination

Eine Suspension lässt sich oft leichter durch eine Anlage pumpen und transportieren als ein trockenes Pulver.

Die Verwendung von Wasser führt jedoch eine potenzielle Kontaminationsquelle ein, was bei Hochreinheitsanwendungen wie Pharmazeutika oder Spezialelektronik ein Problem darstellen kann.

Betriebliche Komplexität

Die Trockenmahlung kann unter Problemen leiden, bei denen feines Material die Mahlkörper und die Mühlenauskleidung beschichtet, was die Mahleffizienz drastisch reduziert. Dies erfordert eine sorgfältige Kontrolle der Mühlenbedingungen.

Die Nassmahlung ist im Allgemeinen fehlerverzeihender und stabiler, aber die Steuerung der Schlammdichte und Rheologie fügt ihre eigene Ebene der Prozesskontrollkomplexität hinzu.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für oder gegen die Verwendung von Wasser definiert Ihren gesamten Mahlkreislauf. Treffen Sie Ihre Wahl basierend auf Ihrem primären betrieblichen Ziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Effizienz und der Erzielung einer sehr feinen Partikelgröße liegt: Die Nassmahlung ist fast immer die technisch überlegene Wahl, vorausgesetzt, Ihr Material ist mit Wasser kompatibel.

- Wenn Ihr Material mit Wasser reagiert oder für den nächsten Schritt ein trockenes Pulver sein muss: Die Trockenmahlung ist Ihre einzige Option, und das System muss so ausgelegt sein, dass Wärme und Staub kontrolliert werden.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Kapital- und Betriebskosten liegt: Sie müssen einen sorgfältigen wirtschaftlichen Kompromiss eingehen. Wägen Sie die hohen Energie- und Staubkontrollkosten der Trockenmahlung gegen die Entwässerungs- und Wassermanagementkosten der Nassmahlung ab.

- Wenn Ihr Material temperaturempfindlich ist: Die Nassmahlung bietet durch einen eingebauten Kühlmechanismus eine unschätzbare Prozesskontrolle.

Zu verstehen, ob Wasser verwendet werden soll, ist der erste Schritt zur Entwicklung eines effizienten und effektiven Zerkleinerungsprozesses.

Zusammenfassungstabelle:

| Mahlverfahren | Schlüsselmerkmale | Ideal für |

|---|---|---|

| Nassmahlung | Verwendet Wasser zur Bildung einer Suspension. Höhere Effizienz, feinere Partikel, bessere Kühlung, staubfrei. | Erzaufbereitung, wärmeempfindliche Materialien, wenn eine Suspension akzeptabel ist. |

| Trockenmahlung | Keine Flüssigkeit zugesetzt. Erfordert Staubabsaugung. Weniger energieeffizient für feines Mahlen. | Wasserreaktive Materialien (z. B. Zement), wenn für das Endprodukt ein trockenes Pulver erforderlich ist. |

Optimieren Sie Ihren Mahlprozess mit der Expertise von KINTEK.

Die Wahl zwischen Nass- und Trockenmahlung ist eine kritische Entscheidung, die Ihre Produktqualität, Betriebskosten und Sicherheit beeinflusst. Als Spezialist für Laborgeräte und Verbrauchsmaterialien kann KINTEK Ihnen helfen, die richtige Kugelmühle auszuwählen und den perfekten Mahlkreislauf für Ihr spezifisches Material und Ihre Anforderungen zu konfigurieren.

Wir bieten robuste Lösungen für Nass- und Trockenmahl-Anwendungen und stellen sicher, dass Sie die gewünschte Partikelgröße effizient und zuverlässig erreichen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und sich von unseren Experten zur effizientesten und kostengünstigsten Mahllösung beraten zu lassen.

Kontaktieren Sie jetzt unser technisches Team!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

Andere fragen auch

- Was sind die Nachteile einer Kugelmühle? Hoher Energieverbrauch, Lärm und Kontaminationsrisiken

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen

- Wie erleichtert eine hochenergetische Planetenkugelmühle die Synthese von glasartigen Sulfid-Elektrolyten? Amorphisierung erreichen

- Welche Rolle spielt eine Planetenkugelmühle bei der Produktion von Eierschalen-Dünger? Erschließen Sie überlegene chemische Reaktivität

- Welche Produktgröße erreicht eine Kugelmühle? Erzielen Sie Mikrometer-Präzision für Ihre Materialien