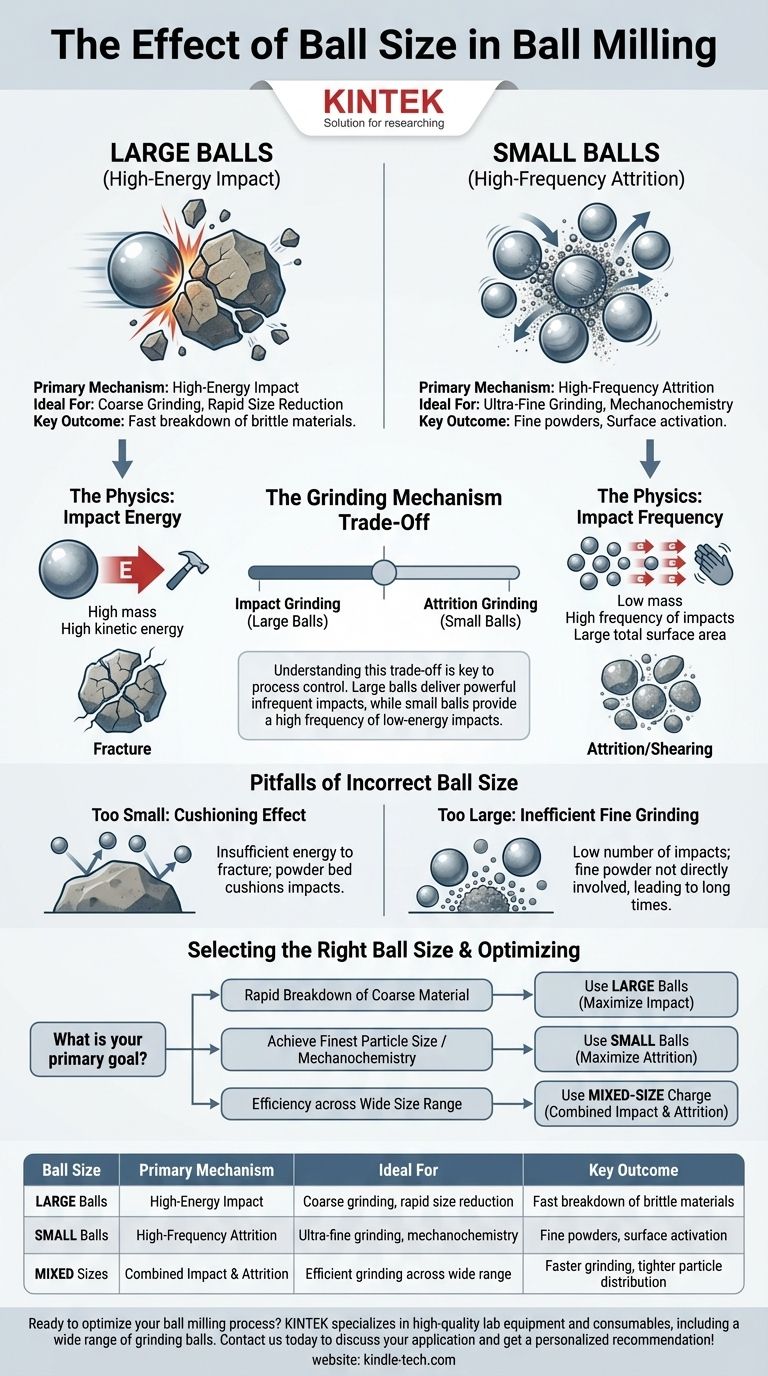

Die Größe Ihres Mahlmediums ist einer der kritischsten Parameter bei einem Kugelmühlenbetrieb. Kurz gesagt, größere Kugeln liefern eine höhere Aufprallenergie, die ideal ist, um grobe und harte Materialien schnell zu zerkleinern. Umgekehrt bieten kleinere Kugeln eine viel größere Oberfläche und Anzahl von Aufprallen, was überlegen ist, um eine sehr feine Endpartikelgröße zu erreichen und oberflächennahe chemische Reaktionen zu fördern.

Die Wahl zwischen großen und kleinen Kugeln ist ein strategischer Kompromiss. Große Kugeln liefern starke, aber seltene Aufpralle für grobes Mahlen, während kleine Kugeln eine hohe Frequenz von energiearmen Aufprallen bieten, die hervorragend geeignet sind, ultrafeine Pulver zu erzeugen und Oberflächen zu aktivieren. Diesen Kompromiss zu verstehen, ist der Schlüssel zur Prozesskontrolle.

Die Physik der Energieübertragung

Kugelmühlen ist ein Prozess der Übertragung kinetischer Energie vom Mahlmedium (den Kugeln) auf das zu mahlende Material. Die Größe der Kugeln bestimmt direkt die Art und Effizienz dieser Energieübertragung.

Aufprallenergie vs. Aufprallfrequenz

Die Mahlwirkung in einer Mühle ist eine Kombination aus zwei primären Ereignissen: Aufprall und Abrieb (Scherung).

Größere Kugeln, die mehr Masse haben, erzeugen pro Aufprall eine deutlich höhere kinetische Energie. Diese hohe Energie ist unerlässlich, um Brüche in großen, robusten Partikeln zu verursachen.

Kleinere Kugeln führen bei gleicher Gesamtfüllmasse zu einer weitaus größeren Anzahl einzelner Kugeln. Dies erhöht die Aufprallfrequenz und die Gesamtoberfläche des Mahlmediums dramatisch, was den Abrieb und die Oberflächenpolitur begünstigt.

Der Mahlmechanismus: Aufprall vs. Abrieb

Die Größe Ihres Mediums bestimmt, welcher Mahlmechanismus Ihren Prozess dominieren wird.

Aufprallmahlen tritt auf, wenn eine Kugel ein Partikel mit genügend Kraft trifft, um es zu zerschmettern. Dies ist der primäre Mechanismus, der von großen Kugeln angetrieben wird.

Abriebmahlen ist eine scherende oder reibende Wirkung, die auftritt, wenn Kugeln aneinander vorbeigleiten und Material zwischen ihnen eingeschlossen ist. Dies ist der dominante Mechanismus für kleine Kugeln.

Wie die Kugelgröße die Mahlergebnisse bestimmt

Der von Ihnen bevorzugte Mahlmechanismus – Aufprall oder Abrieb – bestimmt direkt die Ergebnisse, die Sie erzielen können.

Für schnelle Zerkleinerung

Wenn Ihr Ziel darin besteht, grobes, sprödes Ausgangsmaterial (z. B. von Millimeter- auf Mikrometergröße) schnell zu zerkleinern, sind große Kugeln die richtige Wahl.

Ihre hohe Aufprallenergie ist notwendig, um Risse im Material zu initiieren und zu verbreiten. Die Verwendung kleiner Kugeln wäre hier, als würde man versuchen, einen großen Stein mit einer Handvoll Kieselsteinen zu zerschlagen; die Energie ist unzureichend.

Für ultrafeines Mahlen

Wenn Ihr Ziel darin besteht, ein extrem feines Pulver (Submikron- oder Nanometerbereich) herzustellen, sind kleine Kugeln überlegen.

Sobald Partikel klein sind, ist eine hohe Aufprallenergie nicht nur unnötig, sondern kann auch ineffizient sein. Die hohe Frequenz von Schervorgängen, die durch kleine Kugeln bereitgestellt wird, ist weitaus effektiver, um feine Partikel allmählich zu noch feineren zu reduzieren.

Für mechanochemische Synthese

Die Mechanochemie nutzt mechanische Energie, um chemische Reaktionen anzutreiben. Für diese Anwendungen werden oft kleine Kugeln bevorzugt.

Das Ziel ist nicht nur die Größenreduzierung, sondern auch die Oberflächenaktivierung. Die hohe Anzahl von Kontaktpunkten und häufige, energieärmere Aufpralle von kleinen Kugeln erzeugen mehr aktivierte Oberflächen und reaktive Stellen, was die gewünschte chemische Umwandlung fördert.

Die Kompromisse und Fallstricke verstehen

Die Wahl der falschen Kugelgröße kann zu extrem langen Mahlzeiten, schlechten Ergebnissen und sogar zum Prozessversagen führen.

Der Dämpfungseffekt

Wenn die Kugeln im Verhältnis zu den Ausgangspartikeln zu klein sind, ist ihre Aufprallenergie unzureichend, um Brüche zu verursachen. Das Pulverbett dämpft die Aufpralle einfach, was zu einer geringen oder gar keiner Größenreduzierung führt.

Ineffizientes Feinmahlen

Wenn die Kugeln für das Feinmahlen zu groß sind, wird der Prozess ineffizient. Die geringe Anzahl von Aufprallereignissen bedeutet, dass ein Großteil des feinen Pulvers niemals direkt an einem Mahlvorgang beteiligt ist, was zu einer breiten Partikelgrößenverteilung und langen Mahlzeiten führt, um den letzten Anteil der Partikel zu reduzieren.

Verwendung einer gemischten Füllung

Für viele Anwendungen ist der effizienteste Ansatz die Verwendung einer Verteilung von Kugelgrößen.

Große Kugeln dienen dazu, das grobe Ausgangsmaterial zu zerkleinern, während die kleineren Kugeln die daraus resultierenden kleineren Partikel mahlen. Dies kombiniert die Vorteile von Aufprall und Abrieb und führt oft zu einem schnelleren Gesamtmahlvorgang und einer engeren endgültigen Partikelgrößenverteilung.

Die richtige Kugelgröße für Ihr Ziel auswählen

Es gibt keine einzelne "beste" Kugelgröße; die optimale Wahl hängt vollständig von Ihrem Ausgangsmaterial und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Zerkleinern von grobem Material liegt: Verwenden Sie größere Mahlkugeln, um die Aufprallenergie und die Brucheffizienz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der feinstmöglichen Partikelgröße liegt: Verwenden Sie kleinere Mahlkugeln, um den Abrieb und die Häufigkeit der Mahlprozesse zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Effizienz über einen weiten Größenbereich liegt: Verwenden Sie eine gemischte Füllung aus großen und kleinen Kugeln, um hochenergetischen Aufprall mit feinmahlendem Abrieb zu kombinieren.

- Wenn Ihr Hauptaugenmerk auf der Durchführung einer mechanochemischen Reaktion liegt: Bevorzugen Sie kleinere Kugeln, um die Kontaktfläche und die Anzahl der reaktionsfördernden Aufpralle zu erhöhen.

Indem Sie diese Prinzipien der Energieübertragung verstehen, können Sie vom Rätselraten zu einer strategischen Auswahl des Mahlmediums übergehen, das auf Ihr spezifisches Ergebnis zugeschnitten ist.

Zusammenfassungstabelle:

| Kugelgröße | Primärer Mechanismus | Ideal für | Schlüsselergebnis |

|---|---|---|---|

| Große Kugeln | Hochenergetischer Aufprall | Grobes Mahlen, schnelle Zerkleinerung | Schneller Abbau von spröden Materialien |

| Kleine Kugeln | Hochfrequenter Abrieb | Ultrafeines Mahlen, Mechanochemie | Feine Pulver, Oberflächenaktivierung |

| Gemischte Größen | Kombinierter Aufprall & Abrieb | Effizientes Mahlen über einen weiten Größenbereich | Schnelleres Mahlen, engere Partikelverteilung |

Bereit, Ihren Kugelmühlenprozess zu optimieren? Das richtige Mahlmedium ist entscheidend, um die gewünschte Partikelgröße und Reaktionseffizienz zu erreichen. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich einer breiten Palette von Mahlkugeln, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind. Unsere Experten helfen Ihnen gerne bei der Auswahl des perfekten Mediums, um Ihre Ergebnisse zu verbessern. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine persönliche Empfehlung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Planetenkugelmühle Schrank Planetenkugelmühle

- Horizontale Planetenkugel-Mühle für Laboratorien

Andere fragen auch

- Was ist die Funktion von Kugelmühlenanlagen bei der Herstellung von NZSSP-Elektrolyten? Optimierung der NASICON-Festkörper-Synthese

- Wie erleichtert eine hochenergetische Planetenkugelmühle die Synthese von glasartigen Sulfid-Elektrolyten? Amorphisierung erreichen

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen

- Was sind die Nachteile einer Kugelmühle? Hoher Energieverbrauch, Lärm und Kontaminationsrisiken

- Was ist die Schlüsselrolle einer Planetenkugelmühle für IZO-Targets? Erzielung atomarer Ebenen-Gleichmäßigkeit bei der Materialvorbereitung