Ja, Heizelemente verlieren während ihrer gesamten Lebensdauer allmählich an Leistung. Dies ist kein Defekt, sondern eine natürliche und zu erwartende Folge ihrer Funktionsweise. Der Prozess ist langsam und wird oft jahrelang nicht bemerkt, ist aber ein grundlegender Aspekt ihres Designs und der Materialwissenschaft.

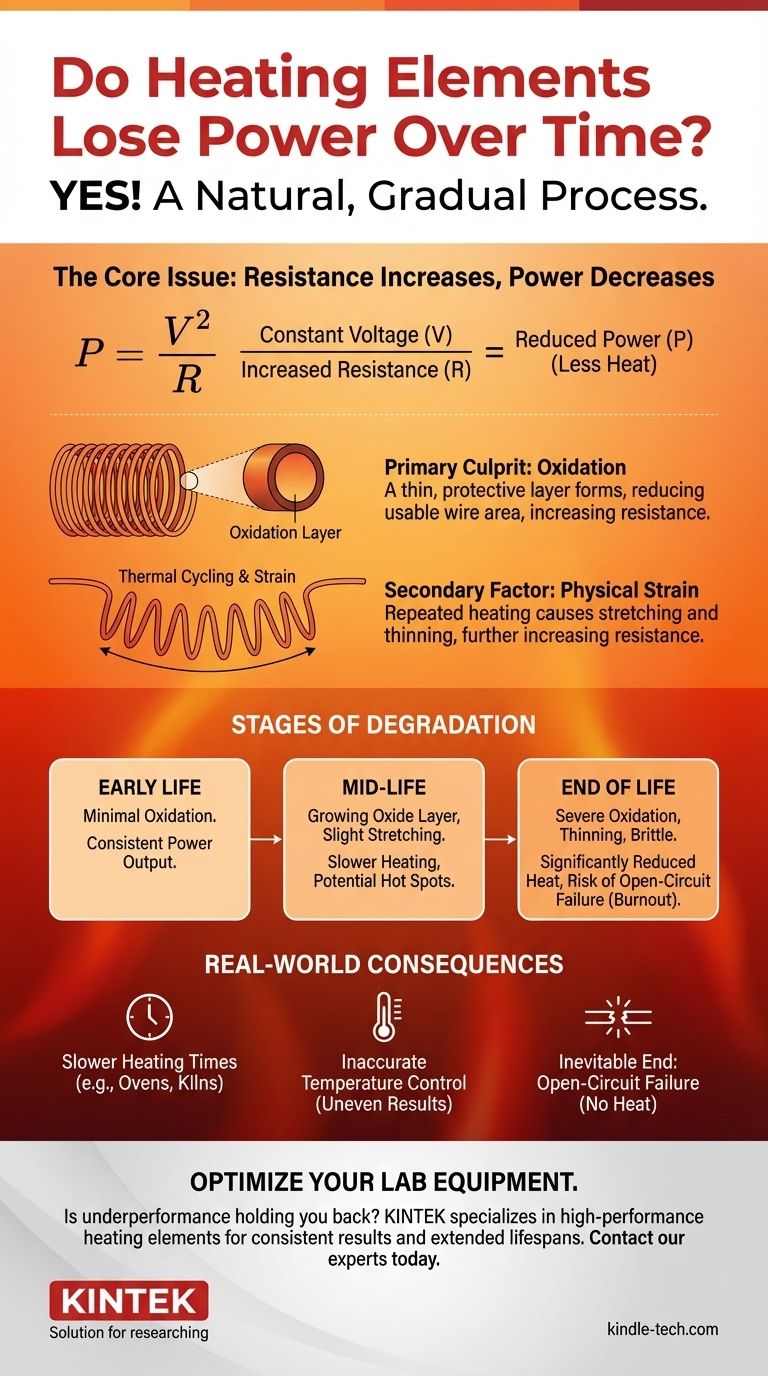

Das Kernproblem besteht darin, dass der elektrische Widerstand des Elements mit der Zeit zunimmt. Da die Spannung aus Ihrer Steckdose konstant ist, schreibt das Ohmsche Gesetz vor, dass eine Zunahme des Widerstands unweigerlich zu einer Abnahme der Ausgangsleistung führt, was Sie als weniger Wärme wahrnehmen.

Die Physik eines alternden Heizelements

Um zu verstehen, warum die Leistung abnimmt, müssen wir uns zunächst die physikalischen Veränderungen an dem Draht des Elements ansehen, der typischerweise aus einem Material wie Nichrom (einer Nickel-Chrom-Legierung) besteht.

Die Rolle des Widerstands

Ein Heizelement wandelt elektrische Energie in Wärme um. Sein inhärenter elektrischer Widerstand ermöglicht diese Umwandlung. Im Neuzustand hat dieser Widerstand einen spezifischen, konstruktionsbedingten Wert, um die gewünschte Wärmemenge zu erzeugen.

Der Hauptschuldige: Oxidation

Jedes Mal, wenn sich das Element erhitzt, reagiert es mit dem Sauerstoff in der Luft. Dieser Prozess, genannt Oxidation, bildet eine dünne Schutzschicht auf der Oberfläche des Drahtes.

Obwohl diese Schicht das Kernmetall vor schnellem Verfall schützt, baut sie sich im Laufe unzähliger Heiz- und Abkühlzyklen langsam auf. Dies verringert effektiv die nutzbare Querschnittsfläche des Metalldrahtes, wodurch der elektrische Strom durch einen engeren Weg gezwungen wird.

Der sekundäre Faktor: Mechanische Beanspruchung

Der Hinweis auf die „Längung der Windungen“ bezieht sich auf einen mechanischen Prozess. Extreme Temperaturwechsel führen dazu, dass sich das Element im heißen Zustand ausdehnt und im kalten Zustand zusammenzieht.

Im Laufe der Zeit kann diese thermische Beanspruchung, kombiniert mit der Schwerkraft, dazu führen, dass sich der gewickelte Draht dehnt, durchhängt oder „kriecht“. Diese Dehnung verdünnt den Draht zusätzlich und trägt zum Problem bei.

Wie dies die Ausgangsleistung reduziert

Ein dünnerer, engerer Draht hat einen höheren elektrischen Widerstand. Die Beziehung zwischen Leistung, Spannung und Widerstand wird durch die Formel definiert: Leistung = Spannung² / Widerstand.

Da die vom Stromnetz gelieferte Spannung konstant ist (z. B. 120 V oder 240 V), muss die resultierende Leistung (P) sinken, wenn der Widerstand (R) am Nenner der Gleichung steigt. Dies führt direkt zu einer geringeren Wärmeerzeugung.

Die Folgen des Verschleißes verstehen

Dieser langsame Leistungsabfall ist nicht nur ein akademisches Konzept; er hat klare, reale Auswirkungen auf jedes Gerät, das ein Widerstandsheizelement verwendet.

Längere Aufheizzeiten

Dies ist das häufigste Symptom. Ein Ofen, der früher in 10 Minuten vorgeheizt war, benötigt jetzt möglicherweise 15 Minuten. Ein Brennofen kann Schwierigkeiten haben, seine Zieltemperatur zu erreichen, oder ein Warmwasserbereiter benötigt länger, um sich nach Gebrauch wieder aufzuheizen.

Ungenauere Temperaturregelung

Wenn das Element altert, altert es möglicherweise nicht gleichmäßig. Einige Stellen können stärker oxidieren oder sich stärker dehnen als andere, was zu heißen und kalten Stellen führt. Dies kann zu ungleichmäßigem Garen im Ofen oder inkonsistenten Ergebnissen im Brennofen führen.

Das unvermeidliche Ende: Unterbrechung des Stromkreises

Irgendwann wird eine Stelle im Draht durch Oxidation so dünn und spröde, dass sie einfach bricht. Dies erzeugt einen offenen Stromkreis und unterbricht den Stromfluss vollständig.

An diesem Punkt ist das Element „durchgebrannt“ und erzeugt überhaupt keine Wärme mehr. Dies ist der „endgültige Ausfall“, der das Ende der normalen Lebensdauer des Elements markiert.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie erkennen, dass Heizelemente Verbrauchsteile sind, können Sie für ihren endgültigen Ausfall planen, anstatt davon überrascht zu werden.

- Wenn Ihr Hauptaugenmerk auf der Diagnose eines langsamen Geräts liegt: Eine deutlich längere Aufheizzeit ist ein klassisches Symptom eines alternden Elements, das sich dem Ende seiner Lebensdauer nähert. Untersuchen Sie es visuell auf Durchhängen, Ausbuchtungen, Risse oder ein stumpfes, kalkiges anstelle eines metallischen Aussehens.

- Wenn Ihr Hauptaugenmerk auf der Wartung kritischer Geräte (wie eines Brennofens) liegt: Ersetzen Sie Elemente proaktiv nach einem Wartungsplan (z. B. Nutzungsstunden), anstatt auf einen Ausfall während des Betriebs zu warten, der Ihre Arbeit ruinieren könnte.

- Wenn Ihr Hauptaugenmerk auf der Reparatur eines Geräts liegt: Der Austausch des Heizelements ist oft eine einfache und kostengünstige Reparatur, die das Gerät auf seine ursprüngliche Leistung zurückbringen kann.

Das Verständnis dieses Abbauprozesses verwandelt einen frustrierenden Ausfall in ein vorhersehbares Wartungsereignis.

Zusammenfassungstabelle:

| Phase | Hauptursache | Auswirkung auf die Leistung |

|---|---|---|

| Frühes Leben | Minimale Oxidation | Konstante Leistungsabgabe |

| Mittlere Lebensdauer | Wachsende Oxidschicht, leichte Dehnung | Längere Aufheizzeiten, mögliche Hot Spots |

| Lebensende | Starke Oxidation, Verdünnung des Drahtes | Deutlich reduzierte Hitze, Risiko des Durchbrennens |

Leistung Ihre Laborgeräte aufgrund alternder Heizelemente nach? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich langlebiger Heizelemente, die für konsistente Ergebnisse ausgelegt sind. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Komponenten, um eine präzise Temperaturregelung aufrechtzuerhalten und die Lebensdauer Ihrer Geräte zu verlängern. Kontaktieren Sie uns noch heute, um die Heizsysteme Ihres Labors zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Platinblechelektrode für Labor- und Industrieanwendungen

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

Andere fragen auch

- Was ist besser: Nichrom oder Wolfram? Wählen Sie das richtige Heizelement für Ihre Anwendung

- Woran erkennt man ein defektes Heizelement? Diagnose mit einem Multimeter in 4 Schritten

- Wie geht ein Heizelement kaputt? Die 3 Hauptursachen für einen Ausfall verstehen

- Wie tragen Heizaggregate, die in Trockenelektrodenverfahren eingesetzt werden, zur Energieeffizienz bei? Reduzieren Sie den Energieverbrauch um 30 %+

- Warum ist die Verwendung eines platinummantelten Thermoelements mit Silikahülle bei der Hubnerit-Chlorierung notwendig? Erhalten Sie präzise kinetische Daten

- Was wird zur Hochtemperaturbegleitheizung verwendet? Ein Leitfaden zur Auswahl der richtigen Heizelemente

- Welches Metall ist Wolfram am nächsten? Finden Sie die beste Alternative für Ihre Hochtemperaturanforderungen

- Was ist das beste Material für Hochtemperatur-Ofenelemente, die in oxidierenden Atmosphären verwendet werden? Wählen Sie das richtige Element für Ihr Labor