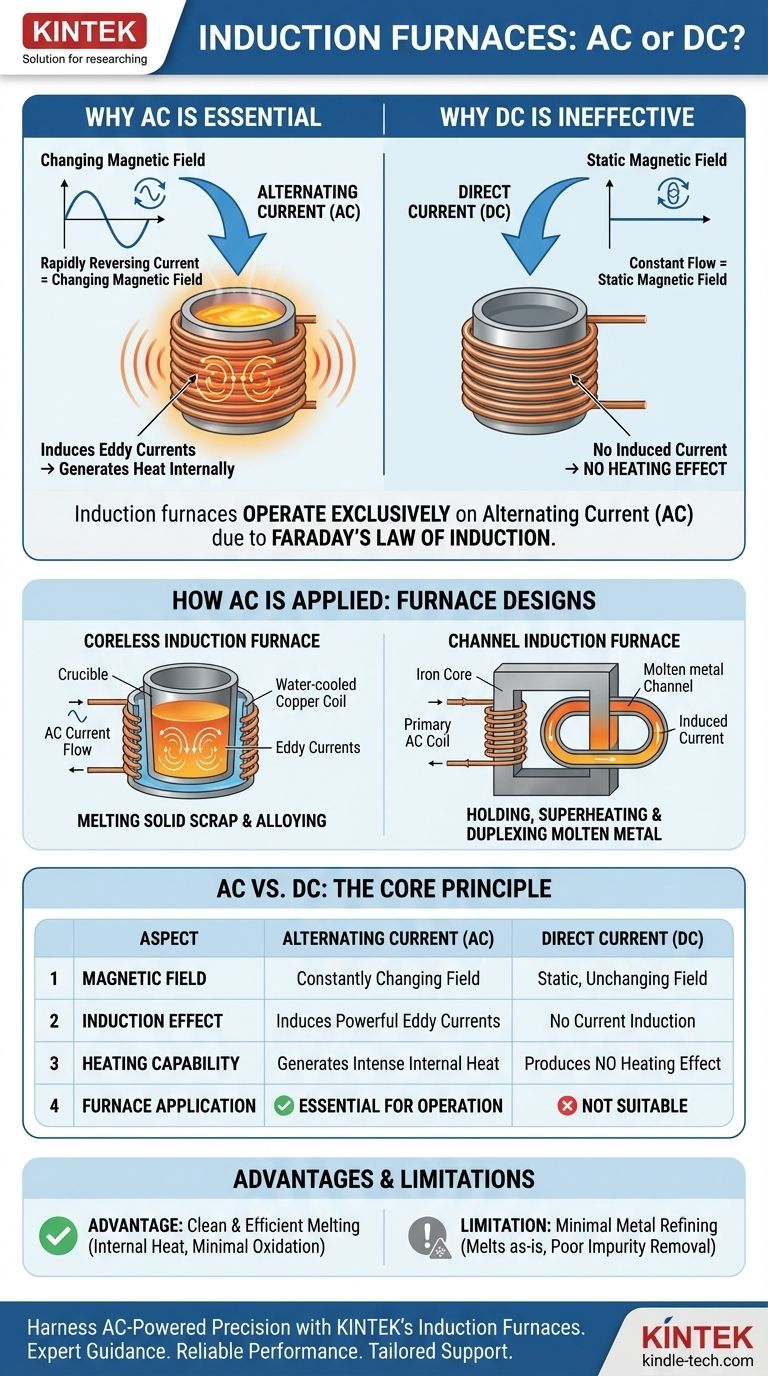

Im Grunde arbeiten Induktionsöfen ausschließlich mit Wechselstrom (AC). Ihr gesamtes Heizprinzip hängt fundamental von den sich ständig ändernden Magnetfeldern ab, die nur Wechselstrom erzeugen kann. Eine Gleichstromversorgung (DC), die ein statisches Magnetfeld erzeugt, wäre für diesen Zweck völlig unwirksam.

Ein Induktionsofen nutzt Elektrizität nicht als direkte Wärmequelle wie ein einfacher Widerstand. Stattdessen nutzt er die Gesetze des Elektromagnetismus. Der schnelle, ständige Richtungswechsel eines Wechselstroms in einer Primärspule erzeugt ein starkes, sich änderndes Magnetfeld, das direkt im Metall selbst Sekundärstromkreise induziert und so intensive Wärme von innen nach außen erzeugt.

Das Kernprinzip: Warum Wechselstrom unerlässlich ist

Der Betrieb eines Induktionsofens ist eine direkte Anwendung des Induktionsgesetzes von Faraday. Das Verständnis dieses Prinzips macht deutlich, warum Wechselstrom für das Funktionieren der Technologie nicht nur eine Wahl, sondern eine physikalische Notwendigkeit ist.

Das Induktionsgesetz von Faraday

Dieses grundlegende physikalische Gesetz besagt, dass ein sich änderndes Magnetfeld eine elektromotorische Kraft oder Spannung in jedem Leiter induziert, der sich darin befindet. Diese induzierte Spannung treibt wiederum einen elektrischen Strom an.

Die Rolle des Wechselstroms

Wechselstrom ist der Motor dieses Prozesses. Da Wechselstrom seine Richtung und Stärke schnell und kontinuierlich ändert, ändert sich auch das Magnetfeld, das er in der Primärspule des Ofens erzeugt, ständig und bricht zusammen.

Ein Gleichstrom hingegen fließt in einer einzigen, konstanten Richtung. Er würde ein starkes, aber statisches, unveränderliches Magnetfeld erzeugen. Dieses statische Feld würde keinen Strom in der Metallcharge induzieren und somit keinerlei Heizeffekt erzeugen.

Wärmeerzeugung durch „Wirbelströme“

Die im Metall eingebrachte Ladung induzierten Ströme werden als Wirbelströme bezeichnet. Während diese starken Ströme durch das Metall zirkulieren, stoßen sie auf den natürlichen elektrischen Widerstand des Materials. Dieser Widerstand wandelt die elektrische Energie der Wirbelströme direkt in thermische Energie oder Wärme um, wodurch das Metall effizient schmilzt.

Wie dieses Prinzip in der Praxis angewendet wird

Obwohl das Prinzip der Wechselstrombetätigung dasselbe ist, wird es in zwei primären Ofenkonstruktionen angewendet, die in Ihren Referenzen erwähnt werden: dem Tiegelofen (Kernlos-Ofen) und dem Rinnenofen. Jede ist für unterschiedliche industrielle Anwendungen optimiert.

Der Tiegel-Induktionsofen (Kernlos-Ofen)

Bei einer kernlosen Konstruktion wird die Metallcharge in einem feuerfesten Tiegel platziert. Dieser Tiegel ist von einer wassergekühlten Spule aus dicken Kupferrohren umgeben, durch die ein starker Wechselstrom fließt.

Die Spule fungiert als Primärwicklung eines Transformators. Die Metallcharge selbst wird zur Sekundärwicklung – einer einzigen, kurzgeschlossenen Windung. Die im Einsatz induzierten intensiven Wirbelströme führen zu einer schnellen und direkten Erwärmung.

Der Rinnen-Induktionsofen

Ein Rinnenofen funktioniert eher wie ein herkömmlicher Transformator. Er verfügt über einen Eisenkern mit einer primären Wechselstromspule, die einen Strom in einer sekundären Schleife aus geschmolzenem Metall induziert, das sich in einer Rinne befindet.

Diese Konstruktion ist äußerst effizient für das Halten, Überhitzen und Legieren von bereits geschmolzenem Metall. Sie eignet sich jedoch weniger gut zum Schmelzen von festem Schrott aus einem Kaltstart im Vergleich zum Tiegeltyp.

Die Abwägungen verstehen

Die direkte, interne Heizmethode von Induktionsöfen bietet deutliche Vorteile, birgt aber auch eine wichtige Einschränkung, die ihre Verwendung bestimmt.

Vorteil: Sauberes und effizientes Schmelzen

Da die Wärme im Metall erzeugt wird, ist der Prozess unglaublich effizient und schnell. Er ermöglicht auch eine saubere Schmelze mit minimalem Verlust wertvoller Legierungen durch Oxidation, da keine direkten Verbrennungsprodukte entstehen.

Einschränkung: Minimale Metallraffination

Im Gegensatz zu einem Lichtbogenofen bietet ein Induktionsofen nur sehr wenig metallurgische Raffination. Er schmilzt im Wesentlichen das, was hineingegeben wird. Der Prozess entfernt Verunreinigungen wie Schwefel oder Phosphor nicht effektiv, was bedeutet, dass die Qualität des Rohmaterials direkt die Qualität des Endprodukts bestimmt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen den beiden Hauptofentypen hängt vollständig vom betrieblichen Ziel ab, da beide auf demselben nicht verhandelbaren Prinzip der Wechselstrom-Induktionsheizung basieren.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von festem Schrott und dem Legieren verschiedener Metalle liegt: Der Tiegelofen ist der Standard und bietet Vielseitigkeit und leistungsstarke Direkt-Schmelzfähigkeiten.

- Wenn Ihr Hauptaugenmerk auf dem Halten, Überhitzen oder Duplexen von bereits geschmolzenem Metall liegt: Der Rinnenofen bietet eine überlegene thermische Effizienz zur Aufrechterhaltung der Temperatur eines Flüssigkeitsbades.

Letztendlich ist das Verständnis, dass Induktionserwärmung ein Wechselstrom-abhängiger elektromagnetischer Prozess ist, der Schlüssel zur Beherrschung seiner Anwendung in jeder metallurgischen Operation.

Zusammenfassungstabelle:

| Aspekt | Wechselstrom (AC) | Gleichstrom (DC) |

|---|---|---|

| Magnetfeld | Erzeugt ein sich ständig änderndes Feld | Erzeugt ein statisches, unveränderliches Feld |

| Induktionseffekt | Induziert starke Wirbelströme im Metall | Keine Strominduktion tritt auf |

| Heizfähigkeit | Erzeugt intensive innere Hitze | Erzeugt keinen Heizeffekt |

| Ofenanwendung | Für den gesamten Betrieb von Induktionsöfen unerlässlich | Nicht geeignet für Induktionserwärmung |

Sind Sie bereit, die Präzision der Wechselstrom-Induktionserwärmung für Ihr Labor oder Ihre Gießerei zu nutzen?

Bei KINTEK sind wir auf Hochleistungs-Laborgeräte spezialisiert, einschließlich Induktionsöfen, die für effizientes und sauberes Schmelzen entwickelt wurden. Egal, ob Sie Metalle, Legierungen oder fortschrittliche Materialien verarbeiten, unsere Lösungen liefern eine schnelle, kontrollierte Erwärmung bei minimaler Oxidation.

Lassen Sie uns Ihnen helfen, hervorragende Ergebnisse zu erzielen:

- Fachkundige Beratung: Wählen Sie den richtigen Ofentyp (Tiegel- oder Rinnenofen) für Ihre spezifische Anwendung.

- Zuverlässige Leistung: Profitieren Sie von Geräten, die auf Langlebigkeit und Präzision ausgelegt sind.

- Maßgeschneiderte Unterstützung: Erhalten Sie Lösungen, die für Ihre Labor- oder Produktionsanforderungen optimiert sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Induktionsöfen von KINTEK Ihre metallurgischen Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist Wasserstoffglühen? Erzielen Sie überlegene Materialeigenschaften durch Blankglühen

- Was sind die Auswirkungen von Wasserstoff (H2) in einer kontrollierten Ofenumgebung? Beherrschung von Reduktion und Risiko

- Was ist eine Wärmebehandlung in Wasserstoffatmosphäre? Erreichen Sie überlegene Oberflächenreinheit und -helligkeit

- Wozu dient Wasserstoff im Ofen? Ein Schlüssel zur sauerstofffreien Hochtemperaturverarbeitung

- Warum ist ein Industrieofen mit Wasserstoffatmosphärenkontrolle für das Vorsintern von Fe-Cr-Al-Materialien notwendig?