In fast allen Fällen: Nein. Glühen ist ein Wärmebehandlungsverfahren, das speziell darauf ausgelegt ist, das Gegenteil zu bewirken: Es erweicht ein Material, reduziert seine Härte und erhöht seine Duktilität. Dieser Prozess erleichtert die Bearbeitung des Materials für nachfolgende Fertigungsschritte.

Der Zweck des Glühens ist nicht, ein Material zu verstärken, sondern es verarbeitbarer und stabiler zu machen. Durch das Erweichen des Metalls und den Abbau innerer Spannungen bereitet das Glühen es auf Prozesse wie Formen, Bearbeiten oder Schweißen vor, bei denen ein härteres, spröderes Material versagen würde.

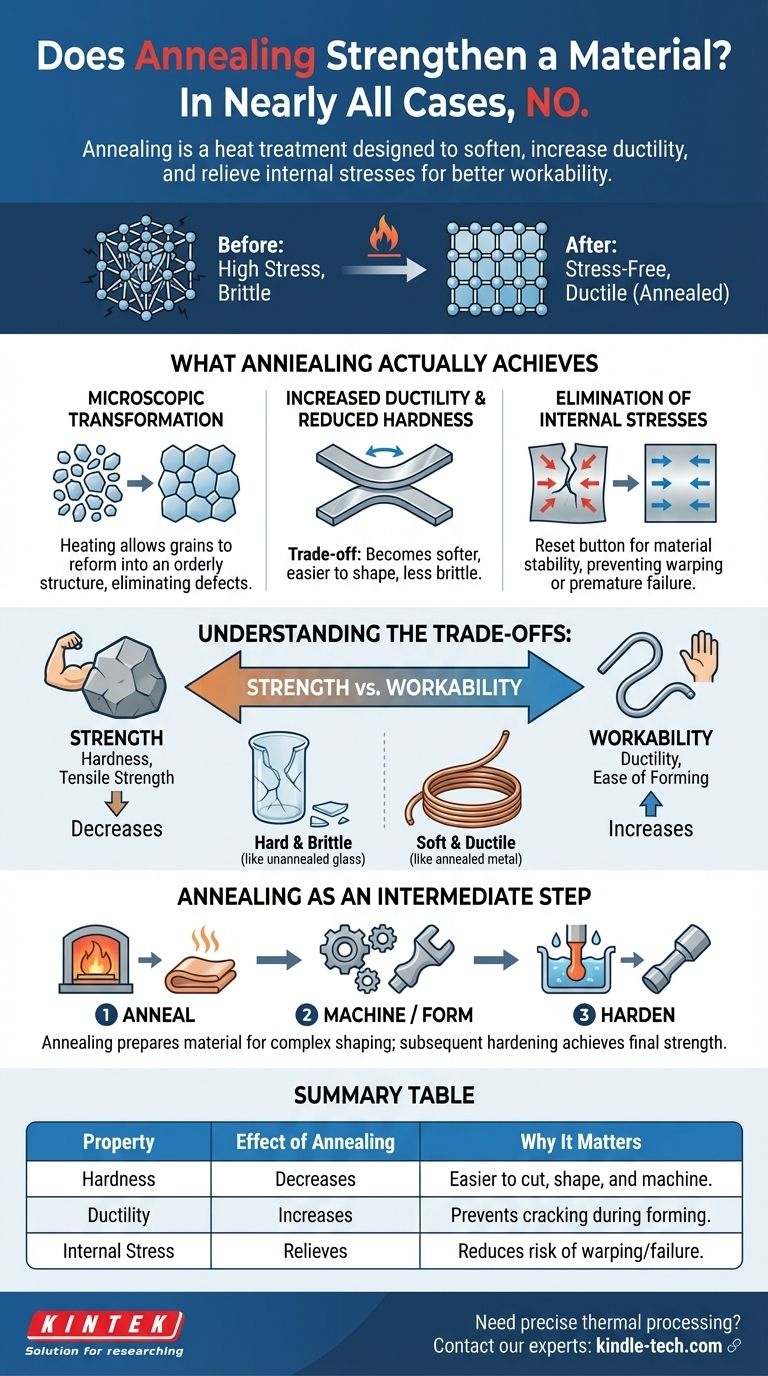

Was Glühen tatsächlich bewirkt

Glühen ist ein präziser Prozess, bei dem ein Material über seine Rekristallisationstemperatur erhitzt, dort gehalten und dann sehr langsam abgekühlt wird. Dieser kontrollierte Zyklus verändert die innere Struktur des Materials grundlegend zum Besseren.

Die mikroskopische Transformation

Auf mikroskopischer Ebene bestehen Materialien aus Kristallstrukturen, den sogenannten Körnern. Prozesse wie Kaltverformung oder Schweißen verformen und belasten diese Körner, wodurch eine chaotische, hochgespannte innere Struktur entsteht.

Das Erhitzen des Materials während des Glühens liefert die Energie für die Umformung dieser Körner. Der langsame Abkühlprozess ermöglicht es ihnen, gleichmäßiger und geordneter zu wachsen, wodurch die eingeschlossenen Defekte und Spannungen beseitigt werden.

Erhöhte Duktilität und reduzierte Härte

Das auffälligste Ergebnis des Glühens ist ein Kompromiss zwischen Härte und Duktilität.

Duktilität ist die Fähigkeit eines Materials, gedehnt, gebogen oder geformt zu werden, ohne zu brechen. Eine gleichmäßigere Kornstruktur ermöglicht es den Kristallen, leichter aneinander vorbeizugleiten, wodurch das Material deutlich duktiler und weniger spröde wird.

Dies führt direkt zu einer Verringerung der Härte. Das Material wird weicher und lässt sich leichter schneiden, pressen oder bearbeiten.

Beseitigung innerer Spannungen

Innere Spannungen sind im Material eingeschlossene Kräfte, die oft von Fertigungsprozessen herrühren. Diese Spannungen sind unsichtbar, aber gefährlich, da sie im Laufe der Zeit zu unerwarteten Verformungen, Rissen oder vorzeitigem Versagen führen können.

Glühen bietet einen „Reset“ für das Material. Die Wärme ermöglicht es den Atomen, sich in einem energieärmeren, spannungsfreien Zustand neu anzuordnen, was die Stabilität und Zuverlässigkeit des Materials erheblich verbessert.

Die Kompromisse verstehen

Die grundlegende Verwirrung um das Glühen entsteht, weil der grundlegende Kompromiss zwischen Festigkeit und Verarbeitbarkeit nicht erkannt wird. In der Materialwissenschaft bekommt man selten etwas umsonst.

Definition von „Festigkeit“ vs. „Verarbeitbarkeit“

Obwohl wir „Festigkeit“ oft als einzigen Begriff verwenden, kann er sich auf verschiedene Eigenschaften beziehen, wie z. B. Zugfestigkeit (Widerstand gegen Auseinanderziehen) oder Härte (Widerstand gegen Eindringen). Glühen reduziert im Allgemeinen beides.

Verarbeitbarkeit hingegen ist die Leichtigkeit, mit der ein Material in eine gewünschte Form gebracht werden kann. Ein hartes, festes Material ist oft spröde und hat eine schlechte Verarbeitbarkeit – es bricht, bevor es sich biegt.

Warum man ein weicheres Material wünschen würde

Stellen Sie sich vor, Sie versuchen, ein Stück Glas im Vergleich zu einem Stück weichen Kupferdraht zu biegen. Das Glas (hart und spröde) zerspringt, während das Kupfer (weich und duktil) leicht biegt.

Glühen lässt Stahl und andere Metalle sich eher wie dieser Kupferdraht verhalten. Dies ist unerlässlich für die Herstellung komplexer Teile, das Ziehen von Draht, das Stanzen von Karosserieblechen oder die Bearbeitung präziser Komponenten.

Glühen als Zwischenschritt

Entscheidend ist, dass Glühen oft nicht der letzte Schritt ist. Ein typischer Herstellungsprozess könnte so aussehen:

- Das Rohmaterial glühen, um es weich und verarbeitbar zu machen.

- Das weiche Material in seine endgültige Form bearbeiten oder umformen.

- Das fertige Teil mit einer anderen Wärmebehandlung (wie Abschrecken und Anlassen) härten, um die endgültige gewünschte Festigkeit zu erreichen.

Wie Sie dies auf Ihr Ziel anwenden können

Die Wahl der richtigen Wärmebehandlung hängt vollständig von Ihrem Ziel für das Material in dieser spezifischen Produktionsphase ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellbarkeit liegt: Glühen ist der richtige Prozess, um ein Material leichter formbar, bearbeitbar oder umformbar zu machen, ohne dass es versagt.

- Wenn Ihr Hauptaugenmerk auf Stabilität liegt: Verwenden Sie Glühen nach Prozessen wie Schweißen oder starker Bearbeitung, um innere Spannungen abzubauen und zukünftige Verformungen oder Rissbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der endgültigen Festigkeit und Härte liegt: Glühen ist der vorbereitende Schritt, nicht die Lösung. Sie benötigen einen nachfolgenden Härteprozess, um diese Eigenschaften zu erreichen.

Das Verständnis des Glühens bedeutet zu erkennen, dass die wahre Materialkontrolle darin liegt, es für seinen Zweck vorzubereiten und nicht nur eine einzelne Eigenschaft zu maximieren.

Zusammenfassungstabelle:

| Eigenschaft | Wirkung des Glühens | Warum es wichtig ist |

|---|---|---|

| Härte | Nimmt ab | Macht das Material leichter schneidbar, formbar und bearbeitbar. |

| Duktilität | Nimmt zu | Verhindert Rissbildung beim Biegen oder Umformen. |

| Innere Spannung | Baut ab | Reduziert das Risiko von Verformungen oder Versagen im Endprodukt. |

Benötigen Sie präzise thermische Prozesse für Ihre Laborarbeit?

Glühen ist nur ein entscheidender Schritt in der Materialvorbereitung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die für exakte Wärmebehandlungsprozesse benötigt werden, und hilft Ihnen, optimale Materialeigenschaften für Forschung und Entwicklung zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und sicherstellen können, dass Ihre Materialien die Anforderungen erfüllen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1200℃ Muffelofen für Labor

- Mehrzonen-Labortiegelofen

- Graphit-Vakuumofen für negatives Elektrodenmaterial

Andere fragen auch

- Was sind die drei wichtigsten Faktoren bei der Wärmebehandlung von Werkstoffen? Beherrschung von Temperatur, Zeit und Abkühlung für überlegene Eigenschaften

- Was ist eine Sputteranlage? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung

- Was sind die Stadien des Sinterns? Ein Leitfaden zur Beherrschung des Pulver-zu-Teil-Prozesses

- Was sind die Herausforderungen beim Schweißen von Edelstahl? Verzug, Sensibilisierung und Kontamination überwinden

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022