Ja, der Gießprozess verändert die Eigenschaften eines Materials grundlegend. Während die chemische Zusammensetzung der Legierung gleich bleibt, erzeugt die Methode des Verfestigens von geschmolzenem Metall in einer Form eine einzigartige interne Architektur oder Mikrostruktur. Diese Mikrostruktur – die Größe, Form und Anordnung der internen Kristalle des Materials – bestimmt letztendlich seine mechanische Leistung, einschließlich seiner Festigkeit, Duktilität und Ermüdungsbeständigkeit.

Die Kernaussage ist, dass die Eigenschaften eines Materials nicht nur durch seine chemische Formel, sondern auch durch seine Fertigungsgeschichte bestimmt werden. Das Gießen erzeugt eine ausgeprägte Mikrostruktur, die sich grundlegend von einem geschmiedeten oder bearbeiteten Teil unterscheidet, was zu einem anderen Satz von technischen Kompromissen führt.

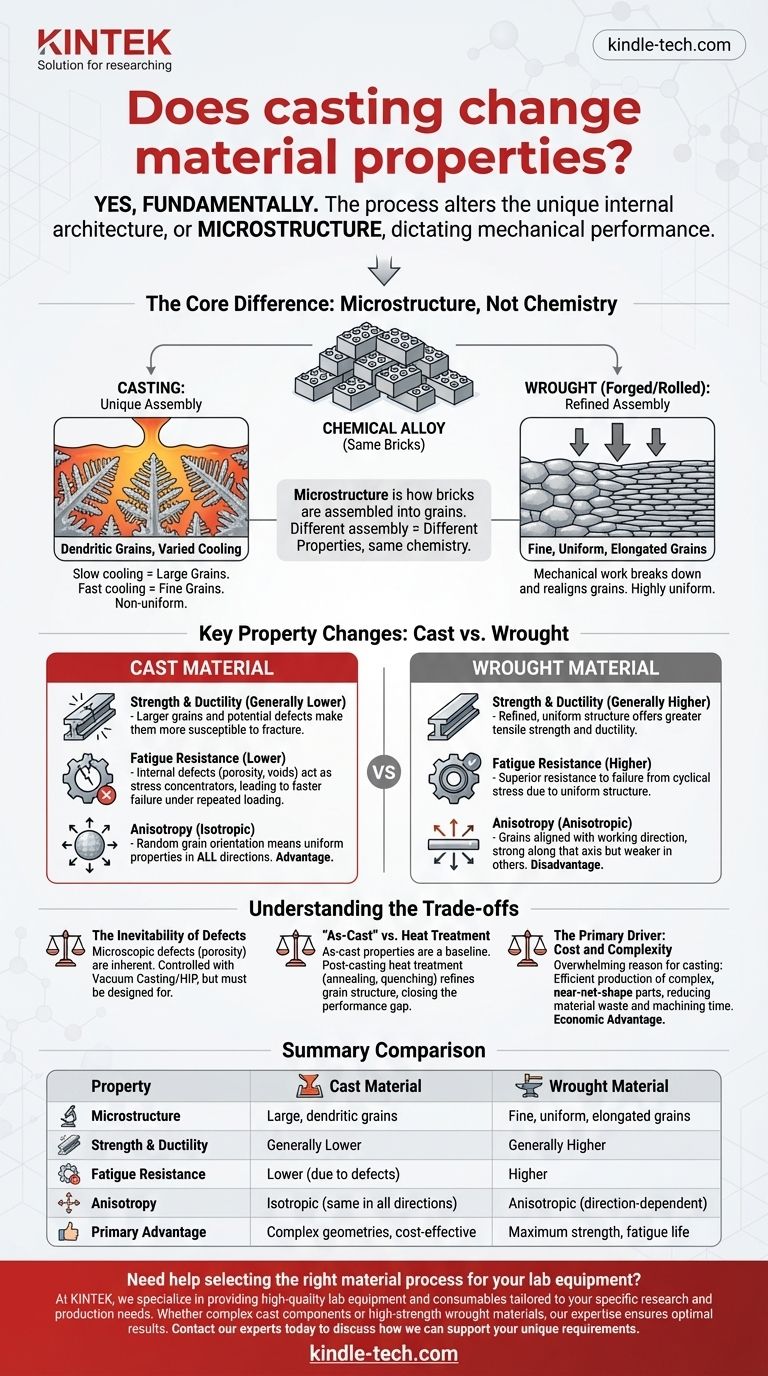

Der Kernunterschied: Mikrostruktur, nicht Chemie

Der Unterschied zwischen einem Gussteil und einem Schmiedeteil (geschmiedet, gewalzt oder extrudiert) liegt in ihrer inneren Kornstruktur. Dies ist das wichtigste Konzept, das es zu verstehen gilt.

Was ist Mikrostruktur?

Stellen Sie sich die Atome eines Materials als einzelne Legosteine vor. Die chemische Legierung ist die Sammlung von Steinen, die Sie haben. Die Mikrostruktur ist die Art und Weise, wie diese Steine zu größeren, kristallinen Strukturen, den sogenannten Körnern, zusammengefügt werden. Eine andere Anordnung führt zu einem anderen Endobjekt, selbst mit genau den gleichen Steinen.

Wie Gießen seine Mikrostruktur erzeugt

Beim Gießen kühlt geschmolzenes Metall ab und verfestigt sich. Dieser Prozess ist nicht gleichmäßig. Kristalle, bekannt als Körner, beginnen sich zu bilden und zu wachsen, oft in einem baumartigen oder dendritischen Muster.

Die Abkühlgeschwindigkeit hat einen massiven Einfluss. Eine langsamere Abkühlung lässt diese Körner sehr groß werden, während eine schnellere Abkühlung zu einer feineren, kleineren Kornstruktur führt. Diese Variation tritt im gesamten Gussteil auf, wobei die Oberfläche schneller abkühlt als der Kern.

Mikrostruktur von Schmiedeteilen vs. Gussteilen

Ein Schmiedematerial, wie ein geschmiedeter Stahlstab, beginnt als Gussblock, wird dann aber unter immensem Druck mechanisch bearbeitet. Dieser Prozess bricht die großen, inkonsistenten Gusskörner auf und richtet sie zu einer sehr feinen, gleichmäßigen und länglichen Struktur neu aus. Diese verfeinerte Mikrostruktur ist der Hauptgrund, warum Schmiedematerialien oft stärker sind.

Wichtige Eigenschaftsänderungen bei Guss- vs. Schmiedematerialien

Aufgrund dieser mikrostrukturellen Unterschiede weist dieselbe Legierung unterschiedliche Eigenschaften auf, je nachdem, ob sie gegossen oder geschmiedet wurde.

Festigkeit und Duktilität

Im Allgemeinen weist ein Gussmaterial eine geringere Zugfestigkeit und Duktilität auf als sein entsprechendes Schmiedematerial. Die größere Korngröße und das Potenzial für mikroskopische Defekte in Gussteilen machen sie anfälliger für Bruch unter Last.

Ermüdungsbeständigkeit

Dies ist ein entscheidender Unterschied. Ermüdung ist ein Versagen durch wiederholte Be- und Entlastungszyklen. Gussteile können eine geringere Ermüdungsbeständigkeit aufweisen, da die inhärente Möglichkeit interner Defekte wie Porosität (winzige Gasblasen) oder Lunker besteht. Diese Defekte wirken als Spannungskonzentratoren und schaffen Punkte, an denen Risse leicht entstehen und wachsen können.

Anisotropie (richtungsabhängige Eigenschaften)

Dies ist ein Bereich, in dem das Gießen einen deutlichen Vorteil hat. Da sich die Körner in einem Gussteil in einer relativ zufälligen Ausrichtung bilden und wachsen, ist das Endteil typischerweise isotrop – es hat die gleiche Festigkeit und die gleichen Eigenschaften in alle Richtungen.

Schmiedematerialien hingegen sind anisotrop. Ihre Körner sind in Arbeitsrichtung ausgerichtet, wodurch sie entlang dieser Achse sehr stark, in anderen Richtungen jedoch schwächer sind.

Die Kompromisse verstehen

Die Wahl des Gießens bedeutet nicht, minderwertige Eigenschaften zu akzeptieren; es geht darum, einen bewussten technischen Kompromiss einzugehen, um erhebliche Vorteile in anderen Bereichen zu erzielen.

Die Unvermeidlichkeit von Defekten

Obwohl moderne Gießverfahren hochgradig kontrolliert sind, ist das Risiko mikroskopischer Defekte der Verfestigung von Flüssigmetall inhärent. Hochwertige Gießereien verwenden Techniken wie Vakuumgießen und heißisostatisches Pressen (HIP), um diese Probleme zu minimieren, aber die Möglichkeit besteht immer und muss bei der Konstruktion berücksichtigt werden.

"Wie gegossen" vs. Wärmebehandlung

Die Eigenschaften eines Teils direkt aus der Form (der "wie gegossene" Zustand) sind nur eine Basislinie. Nach dem Gießen werden fast immer Wärmebehandlungen wie Glühen, Normalisieren oder Härten und Anlassen angewendet. Diese Prozesse können die Kornstruktur verfeinern, innere Spannungen abbauen und die Festigkeit und Zähigkeit des Materials dramatisch verbessern, wodurch der Leistungsunterschied zu Schmiedematerialien oft verringert wird.

Der Haupttreiber: Kosten und Komplexität

Der überwältigende Grund, sich für das Gießen zu entscheiden, ist seine Fähigkeit, komplexe, endkonturnahe Teile effizient herzustellen. Es ist weitaus billiger und schneller, eine komplizierte Form wie einen Motorblock oder ein Ventilgehäuse durch Gießen herzustellen, als sie aus einem massiven Metallblock zu bearbeiten. Dies reduziert Materialabfall und die anschließende Bearbeitungszeit und bietet einen massiven wirtschaftlichen Vorteil.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, ein Guss- oder Schmiedematerial zu verwenden, hängt vollständig von den spezifischen Anforderungen Ihres Projekts ab. Es gibt keine universell "bessere" Option, sondern nur die richtige Wahl für das Ziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ermüdungslebensdauer liegt: Für kritische Komponenten unter hoher zyklischer Belastung, wie Flugzeugpleuel oder Hochleistungs-Kurbelwellen, ist ein geschmiedetes Material typischerweise die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie und Kostenreduzierung liegt: Für Teile mit komplizierten inneren Kanälen oder komplexen äußeren Formen, wie Pumpengehäuse oder Verteiler, ist das Gießen fast immer die wirtschaftlichste und praktischste Lösung.

- Wenn Ihr Hauptaugenmerk auf gleichmäßigen, multidirektionalen Eigenschaften liegt: Für Komponenten, die komplexen Belastungen aus vielen Richtungen ausgesetzt sind, kann die isotrope Natur eines Gussteils ein erheblicher Konstruktionsvorteil sein.

Indem Sie verstehen, wie ein Herstellungsprozess die innere Struktur eines Materials formt, können Sie über einen einfachen Vergleich von "stärker oder schwächer" hinausgehen und eine fundierte Entscheidung treffen, die Leistung, Komplexität und Kosten in Einklang bringt.

Zusammenfassungstabelle:

| Eigenschaft | Gussmaterial | Schmiedematerial |

|---|---|---|

| Mikrostruktur | Große, dendritische Körner | Feine, gleichmäßige, längliche Körner |

| Festigkeit & Duktilität | Generell niedriger | Generell höher |

| Ermüdungsbeständigkeit | Niedriger (aufgrund potenzieller Defekte) | Höher |

| Anisotropie | Isotrop (in alle Richtungen gleich) | Anisotrop (richtungsabhängig) |

| Primärer Vorteil | Komplexe Geometrien, kostengünstig | Maximale Festigkeit, Ermüdungslebensdauer |

Benötigen Sie Hilfe bei der Auswahl des richtigen Materialprozesses für Ihre Laborausrüstung? Die Wahl zwischen Guss- und Schmiedematerialien ist entscheidend für die Leistung und die Kosten Ihrer Anwendung. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind. Egal, ob Sie mit komplexen Gussteilen oder hochfesten Schmiedematerialien arbeiten, unser Fachwissen stellt sicher, dass Sie die richtige Lösung für optimale Ergebnisse erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die einzigartigen Anforderungen Ihres Labors mit Präzisionsgeräten und zuverlässigen Verbrauchsmaterialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Bei welcher Temperatur wird Quarz weich? Die praktischen Grenzen für Laborgeräte verstehen

- Was ist der Ausbrennzyklus bei einem Ofen? Stoppen Sie dieses zerstörerische Überhitzungsmuster jetzt

- Wie wird der Aschegehalt in einem Muffelofen bestimmt? Beherrschen Sie die Methode der gravimetrischen Analyse

- Was ist der Verwendungszweck einer Muffelofen in einem Lebensmittel-Labor? Unerlässlich für die genaue Aschegehaltsanalyse

- Was ist der Unterschied zwischen „Hot Type“ und „Cold Type“? Entdecken Sie die Druckrevolution