Ja, das Härten von Stahl führt definitiv zu Maßänderungen. Diese Änderung ist kein Fehler, sondern eine unvermeidliche physikalische und metallurgische Konsequenz des Prozesses. Der Stahl erfährt sowohl eine thermische Kontraktion durch Abkühlung als auch eine volumetrische Ausdehnung, wenn sich seine innere Kristallstruktur in einen härteren Zustand umwandelt.

Die größte Herausforderung besteht nicht darin, dass Stahl während des Härtens seine Abmessungen ändert, sondern dass diese Änderung ungleichmäßig sein kann, was zu Verzug führt. Das Verständnis der beiden konkurrierenden Kräfte – thermische Kontraktion und metallurgische Ausdehnung – ist der Schlüssel zur Vorhersage und Kontrolle der endgültigen Form eines Teils.

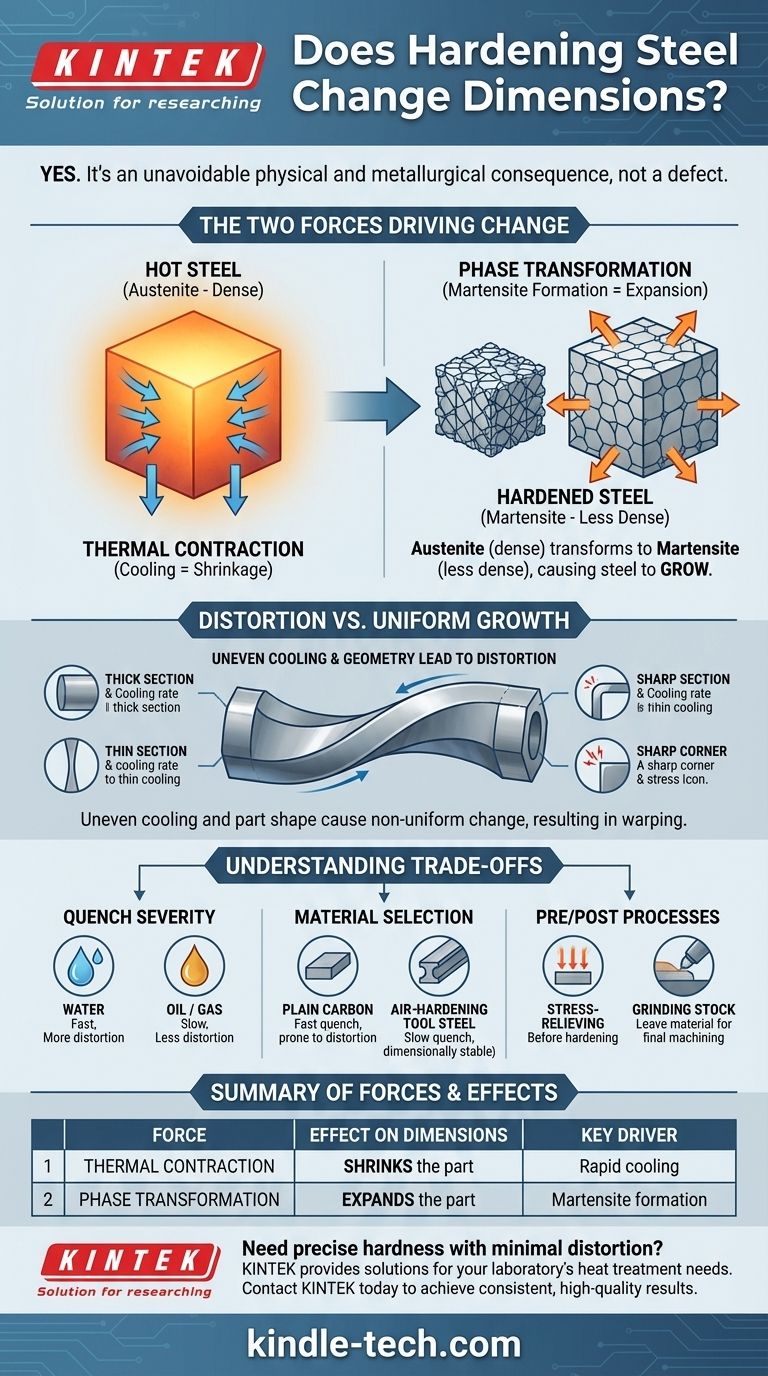

Die zwei Kräfte, die die Maßänderung antreiben

Jedes Teil, das gehärtet wird, unterliegt zwei unterschiedlichen und starken Kräften, die seine endgültige Größe und Form bestimmen. Diese Kräfte wirken oft gegeneinander.

Der Einfluss der thermischen Kontraktion

Wenn Stahl von einer hohen Temperatur (oft über 900 °C) abgeschreckt wird, kühlt er schnell ab. Wie jedes Material schrumpft er durch diese schnelle Abkühlung.

Dieser Prozess, bekannt als thermische Kontraktion, ist der intuitivste Teil der Veränderung. Ein heißeres Objekt ist größer; ein kühleres Objekt ist kleiner.

Die entscheidende Rolle der Phasenumwandlung

Die signifikantere Veränderung kommt aus der Metallurgie. Bei hohen Temperaturen sind die Eisenatome des Stahls in einer dichten, kompakten Kristallstruktur, dem Austenit, angeordnet.

Wenn der Stahl schnell abgeschreckt wird, wird diese Struktur eingeschlossen und gezwungen, sich in eine neue Struktur namens Martensit umzuwandeln. Martensit verleiht gehärtetem Stahl seine außergewöhnliche Festigkeit und Härte.

Entscheidend ist, dass die Martensit-Kristallstruktur weniger dicht ist und mehr Volumen einnimmt als die Austenit-Struktur, die sie ersetzt. Diese Phasenumwandlung führt dazu, dass der Stahl wächst.

Verzug vs. gleichmäßiges Wachstum

Wäre die Änderung perfekt gleichmäßig, könnte man einfach ein vorhersagbares Wachstum berücksichtigen. Das eigentliche Problem ist Verzug (Verbiegen, Verdrehen oder Wölben), der entsteht, weil das Erhitzen und Abkühlen niemals perfekt gleichmäßig sind.

Ungleichmäßige Abkühlgeschwindigkeiten

Die Oberfläche eines Stahlteils kühlt immer schneller ab als sein Kern. Dieser Temperaturunterschied erzeugt enorme innere Spannungen.

Die äußere Oberfläche zieht sich zusammen und wandelt sich zuerst in Martensit um, während der Kern noch heiß und ausgedehnt ist. Wenn der Kern schließlich abkühlt und sich umwandelt, dehnt er sich gegen die bereits gehärtete Außenschale aus, was einen Kampf erzeugt, der das Teil verformen kann.

Der Einfluss der Teilegeometrie

Die Form eines Teils hat einen massiven Einfluss auf den Verzug.

Dünne Abschnitte kühlen viel schneller ab als dicke Abschnitte, wodurch sie sich zu unterschiedlichen Zeiten umwandeln. Merkmale wie scharfe innere Ecken, Löcher und Passfedernuten wirken als Spannungskonzentratoren und sind daher sehr anfällig für Risse oder Verzug.

Die Kompromisse verstehen

Die Kontrolle von Maßänderungen erfordert die Bewältigung einer Reihe von Kompromissen. Ziel ist es, die erforderliche Härte zu erreichen, ohne unannehmbaren Verzug einzuführen.

Abschreckhärte

Die Geschwindigkeit des Abschreckens ist die kritischste Variable. Ein schnelleres Abschrecken (z. B. in Wasser oder Salzlake) erzeugt maximale Härte, aber auch den stärksten Thermoschock und das höchste Risiko von Verzug und Rissbildung.

Langsamere Abschreckungen (in Öl oder Gas) sind schonender für das Teil und reduzieren den Verzug erheblich. Sie erreichen jedoch möglicherweise nicht das gleiche Maß an Härte, insbesondere bei niedriglegierten Stählen.

Materialauswahl

Verschiedene Stahllegierungen sind für unterschiedliche Härtungsreaktionen ausgelegt. Einfache Kohlenstoffstähle erfordern eine sehr schnelle Abschreckung und sind anfällig für Verzug.

Im Gegensatz dazu sind lufthärtende Werkzeugstähle (wie A2) so legiert, dass sie sich bei einer viel langsameren Abkühlgeschwindigkeit in Martensit umwandeln. Dies reduziert den Thermoschock drastisch und macht sie wesentlich maßstabiler.

Vor- und Nachhärtungsprozesse

Um ein vorhersagbares Ergebnis zu gewährleisten, müssen Sie den gesamten Herstellungsprozess berücksichtigen. Das Spannungsarmglühen des Teils nach der Grobbearbeitung, aber vor dem endgültigen Härten, kann durch die Bearbeitung selbst verursachte Spannungen beseitigen.

Bei Teilen mit extrem engen Toleranzen ist es üblich, eine geringe Menge zusätzlichen Materials (Schleifzugabe) auf kritischen Oberflächen zu belassen. Dies ermöglicht ein abschließendes Schleifen nach der Wärmebehandlung, um das Teil auf seine präzisen Endabmessungen zu bringen.

Die richtige Wahl für Ihr Projekt treffen

Ihre Strategie zur Bewältigung von Maßänderungen hängt vollständig von den Anforderungen des Teils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Sie müssen ein höheres Verzugspotenzial in Kauf nehmen und eine Nachhärtungsbearbeitung wie Schleifen einplanen, um die Endtoleranzen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit und engen Toleranzen liegt: Wählen Sie einen lufthärtenden Stahl, konstruieren Sie das Teil mit gleichmäßigen Querschnitten und großzügigen Radien und verwenden Sie eine langsamere, kontrollierte Abschreckung.

- Wenn Sie Kosten und Leistung für ein Allzweckteil ausbalancieren: Eine Ölabschreckung bei einem geeigneten legierten Stahl ist oft der beste Kompromiss, aber lassen Sie immer eine kleine Zugabe für die Endbearbeitung an kritischen Abmessungen.

Die Wärmebehandlung als integralen Schritt im Konstruktionsprozess zu betrachten und nicht als nachträglichen Gedanken, ist der definitive Weg zu konsistenten und erfolgreichen Ergebnissen.

Zusammenfassungstabelle:

| Kraft | Auswirkung auf die Abmessungen | Haupttreiber |

|---|---|---|

| Thermische Kontraktion | Schrumpft das Teil | Schnelle Abkühlung von hoher Temperatur |

| Phasenumwandlung | Dehnt das Teil aus | Bildung von weniger dichtem Martensit |

Benötigen Sie präzise Härte bei minimalem Verzug?

Das Härten von Stahl ist ein heikles Gleichgewicht. Die Experten von KINTEK sind darauf spezialisiert, die richtigen Laborgeräte und Verbrauchsmaterialien bereitzustellen, um Sie bei der Kontrolle des Härtungsprozesses zu unterstützen. Ob Sie mit lufthärtenden Stählen arbeiten oder eine präzise Abschreckkontrolle benötigen, wir haben die Lösungen für die Anforderungen Ihres Labors.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie wir Ihnen helfen können, konsistente, hochwertige Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung