Ja, die Induktionserwärmung funktioniert bei Aluminium sehr effektiv, aber die Physik dahinter unterscheidet sich und ist anspruchsvoller als beim Erhitzen magnetischer Metalle wie Eisen und Stahl. Obwohl es ein Standardverfahren in der Industrie zum Schmelzen, Schmieden und Behandeln von Aluminium ist, hängt der Erfolg vollständig von der Verwendung der richtigen Ausrüstung und dem Verständnis der einzigartigen Eigenschaften des Materials ab.

Die größte Herausforderung besteht darin, dass Aluminium nicht magnetisch ist und einen sehr geringen elektrischen Widerstand aufweist. Um es effizient zu erhitzen, müssen Induktionssysteme deutlich höhere Frequenzen und mehr Leistung verwenden, um die intensiven Wirbelströme zu erzeugen, die für die Erwärmung erforderlich sind.

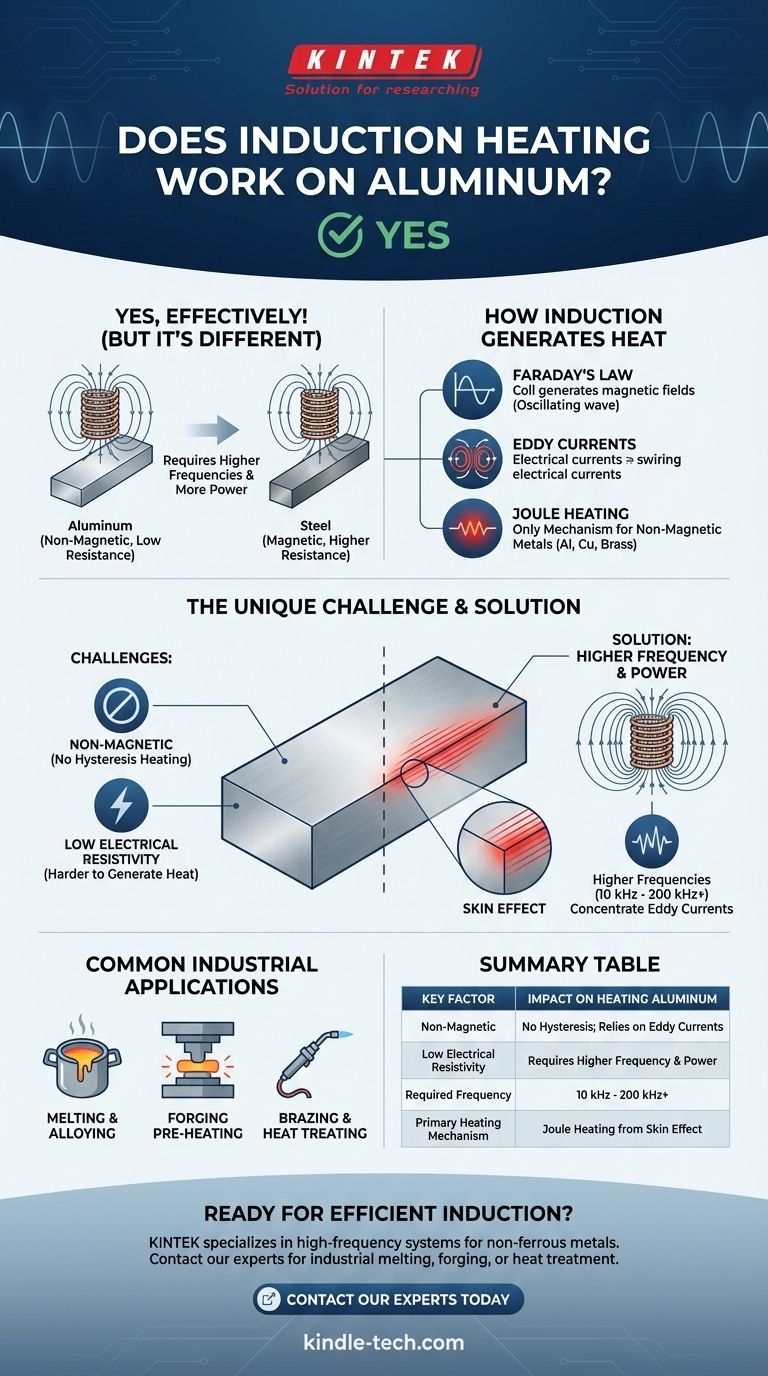

Wie die Induktion Wärme erzeugt

Um zu verstehen, warum sich Aluminium anders verhält, müssen wir uns zunächst die beiden Phänomene ansehen, auf denen die Induktionserwärmung beruht.

Die Kraft der Wirbelströme

Jede Induktionserwärmung basiert auf einem Prinzip namens Faradaysches Induktionsgesetz. Eine Induktionsspule erzeugt ein starkes, schnell wechselndes Magnetfeld.

Wenn ein leitfähiges Material wie Aluminium in dieses Feld gebracht wird, werden winzige, wirbelnde elektrische Ströme – sogenannte Wirbelströme – im Metall induziert.

Wärme durch Widerstand (Joulesche Wärme)

Diese Wirbelströme fließen nicht einfach frei; sie stoßen auf den natürlichen elektrischen Widerstand des Materials. Diese Reibung auf atomarer Ebene erzeugt präzise und schnelle Wärme.

Dies ist der einzige Mechanismus, der nichtmagnetische Materialien wie Aluminium, Kupfer und Messing erwärmt.

Die besondere Herausforderung beim Erhitzen von Aluminium

Stahl lässt sich mit Induktion außergewöhnlich gut erwärmen, da er von einem zweiten, starken Heiz-Effekt profitiert und einen höheren elektrischen Widerstand aufweist. Aluminium fehlen diese Vorteile.

Aluminium ist nicht magnetisch

Eisenmetalle wie Eisen und Stahl sind magnetisch. Wenn sie dem sich schnell ändernden Magnetfeld ausgesetzt werden, kehren sich ihre magnetischen Domänen schnell um. Diese innere Reibung erzeugt eine enorme Wärmemenge, die als Hysteresewärme bezeichnet wird.

Dieser Effekt ist extrem effizient, verschwindet jedoch, sobald der Stahl seine Curie-Temperatur (etwa 770 °C oder 1420 °F) überschreitet und seinen Magnetismus verliert. Da Aluminium niemals magnetisch ist, erhält es keinerlei Erwärmung durch diesen starken Effekt.

Geringer elektrischer Widerstand von Aluminium

Der wichtigere Faktor ist der sehr geringe elektrische Widerstand von Aluminium. Es ist ein ausgezeichneter elektrischer Leiter, weshalb es für Stromleitungen verwendet wird.

Nach dem Prinzip der Jouleschen Wärme ist die erzeugte Wärme proportional zum Widerstand des Materials. Da der Widerstand von Aluminium so gering ist, ist es im Vergleich zu Stahl von Natur aus schwieriger, durch Wirbelströme Wärme darin zu erzeugen.

Die Lösung: Höhere Frequenz und Leistung

Um den geringen Widerstand zu überwinden, müssen wir viel stärkere Wirbelströme induzieren. Der effektivste Weg, dies zu tun, besteht darin, die Frequenz des Wechselmagnetfeldes zu erhöhen.

Eine höhere Frequenz konzentriert die Wirbelströme in einer dünnen Schicht nahe der Oberfläche des Materials (ein Phänomen, das als Skin-Effekt bekannt ist) und intensiviert so den Erwärmungseffekt. Deshalb müssen Systeme, die für Aluminium ausgelegt sind, bei höheren Frequenzen arbeiten und mehr Leistung liefern als solche, die für Stahl ausgelegt sind.

Verständnis der praktischen Kompromisse

Obwohl die Induktion eine ausgezeichnete Wahl für Aluminium ist, bringt sie spezifische technische und Kostenerwägungen mit sich.

Ausrüstungsanforderungen

Ein für Stahl konzipiertes Induktionsnetzteil und eine Spule können bei Verwendung mit Aluminium schlecht funktionieren oder ganz ausfallen.

Die Ausrüstung für Aluminium muss speziell dafür ausgelegt sein, die höheren Frequenzen (oft 10 kHz bis 200 kHz oder höher, abhängig von der Anwendung) und die größere Leistung (kW) zu bewältigen, die erforderlich sind, um die Zieltemperatur in angemessener Zeit zu erreichen.

Energieeffizienz im Kontext

Induktionsöfen sind im Vergleich zu Alternativen wie gasbefeuerter Schmelzöfen tatsächlich eine energieeffiziente Methode zum Schmelzen von Aluminium. Dies liegt daran, dass die Wärme direkt im Metall erzeugt wird, wodurch Energieverluste an die Umgebung minimiert werden.

Das Erhitzen eines Aluminiumstücks auf 600 °C erfordert jedoch immer mehr Energie und Leistung als das Erhitzen eines gleich großen Stahlstücks auf dieselbe Temperatur mittels Induktion.

Häufige industrielle Anwendungen

Die Eigenschaften der Induktion – schnelles, sauberes und präzises Erhitzen – machen sie ideal für kontrollierte Prozesse mit hohem Volumen. Sie wird häufig zum Schmelzen reiner Aluminiumbarren zur Herstellung spezifischer Aluminiumlegierungen in großen Induktionsöfen verwendet.

Sie wird auch zum Vorwärmen von Aluminiumknüppeln für das Schmieden und Strangpressen sowie für lokalisierte Löt- und Wärmebehandlungsanwendungen in der Fertigung eingesetzt.

Ist Induktion für Ihre Aluminiumanwendung geeignet?

Die Wahl der richtigen Technologie hängt vollständig von Ihrem Ziel, Ihrem Umfang und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf industriellem Schmelzen oder Legieren im großen Maßstab liegt: Induktionsöfen sind der Industriestandard und bieten im Vergleich zu Methoden mit fossilen Brennstoffen unübertroffene Geschwindigkeit, metallurgische Kontrolle und Effizienz.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeits-Schmieden oder Wärmebehandlung liegt: Ein korrekt spezifiziertes Hochfrequenz-Induktionssystem bietet die präzise, wiederholbare Erwärmung, die für eine qualitativ hochwertige Fertigung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Kleinserien- oder Hobbyarbeiten liegt: Seien Sie vorsichtig. Viele kostengünstigere Induktionsheizgeräte sind für Stahl konzipiert und werden Schwierigkeiten haben, Aluminium effektiv oder überhaupt zu erwärmen. Stellen Sie sicher, dass die Frequenz und die Ausgangsleistung der Geräte für Nichteisenmetalle geeignet sind.

Letztendlich ist das Erhitzen von Aluminium mittels Induktion ein gelöstes Problem in der Technik, erfordert jedoch die Anwendung der richtigen Prinzipien und die Verwendung von für die Aufgabe entwickelten Geräten.

Zusammenfassungstabelle:

| Wichtiger Faktor | Auswirkung auf die Erwärmung von Aluminium |

|---|---|

| Nicht magnetisch | Keine Hysteresewärme; verlässt sich ausschließlich auf Wirbelströme. |

| Geringer elektrischer Widerstand | Erfordert höhere Frequenz und Leistung, um ausreichende Wärme zu erzeugen. |

| Erforderliche Frequenz | Typischerweise 10 kHz bis 200 kHz+ (viel höher als bei Stahl). |

| Primärer Erwärmungsmechanismus | Joulesche Wärme durch intensive Wirbelströme, die durch den Skin-Effekt konzentriert werden. |

Sind Sie bereit, eine präzise, effiziente Induktionserwärmung für Ihre Aluminiumprozesse einzusetzen? KINTEK ist spezialisiert auf Hochfrequenz-Induktionserwärmungssysteme, die speziell für Nichteisenmetalle wie Aluminium entwickelt wurden. Ob Ihre Anwendung industrielles Schmelzen, Schmieden oder Wärmebehandlung ist, unsere Expertise stellt sicher, dass Sie die Leistung und Kontrolle erhalten, die Sie für überlegene Ergebnisse benötigen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Doppelplatten-Heizpresse für Labor

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Automatische hydraulische Pressenmaschine für Laborpellets für den Laboreinsatz

Andere fragen auch

- Welcher Ofen wird zum Schmelzen von Aluminium verwendet? Induktion vs. Verbrennung für Ihre Anforderungen

- Was ist die Funktion eines Vakuum-Induktionsschmelzofens (VIM) bei der Herstellung von FeCrAl-Stahl? Gewährleistung ultimativer Legierungsreinheit

- Was ist die Hauptaufgabe eines Vakuuminduktionsschmelzofens? Beherrschen Sie die AFA-Legierungsproduktion mit hochreinem Schmelzen

- Was sind die Vorteile eines Induktionsofens? Sauberes, schnelles und präzises Metallschmelzen erreichen

- Was ist das Grundprinzip der Induktionserwärmung? Schnelle, präzise und kontaktlose Erwärmung erklärt

- Welche Rolle spielt ein Lichtbogen-Schmelzofen bei der Synthese von HEA? Erzielung von hochreinen NiCoFeCr- und NiCoFeCrMn-Legierungen

- Was ist ein Kanalfrequenzofen? Die effiziente Lösung für die Metallhaltung in großen Mengen

- Was sind die Komponenten eines Induktionsschmelzofens? Ein Leitfaden zu den Kernsystemen