Ja, ein ordnungsgemäß durchgeführter Sinterprozess erhöht die Festigkeit eines Materials grundlegend. Dies ist eines seiner Hauptziele. Sintern wandelt eine Ansammlung loser oder leicht gepresster Pulverpartikel, die eine sehr geringe Festigkeit aufweisen, in ein festes, dichtes Objekt um, indem es starke atomare Bindungen zwischen den Partikeln schafft und die innere Porosität, die als struktureller Schwachpunkt wirkt, erheblich reduziert.

Der Kernzweck des Sinterns besteht darin, einen mechanisch schwachen Pulverpressling in ein dichtes, starkes und funktionsfähiges Teil umzuwandeln. Die Zunahme der Festigkeit ist keine Nebenwirkung; sie ist das direkte Ergebnis der Nutzung thermischer Energie zur Eliminierung von Poren und zur Bildung einer kohäsiven, gebundenen Mikrostruktur.

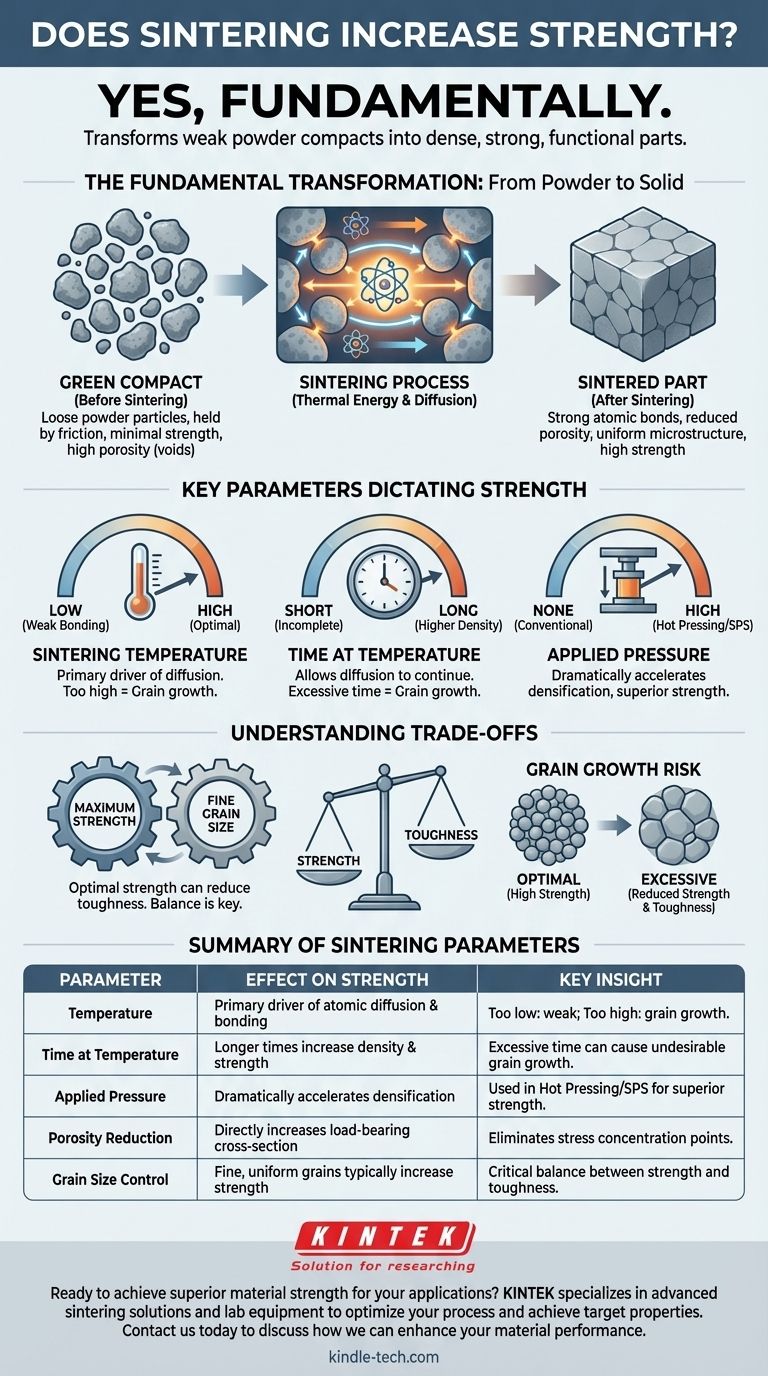

Der grundlegende Mechanismus: Vom Pulver zum Feststoff

Ein aus Pulver vor dem Sintern geformtes Teil (ein „Grünling“) wird nur durch Reibung und das Ineinandergreifen der Partikel zusammengehalten. Es ist spröde und hat minimale Festigkeit. Sintern leitet eine tiefgreifende mikrostrukturelle Transformation ein, die Festigkeit aufbaut.

Beseitigung der Porosität

Die bedeutendste Schwachstelle in einem Pulverpressling ist der Leerraum oder die Porosität zwischen den Partikeln. Diese Poren wirken als Spannungskonzentratoren. Wenn eine Last aufgebracht wird, verstärkt sich die Spannung an den Rändern dieser inneren Hohlräume, was zur Rissbildung und zum Versagen bei sehr geringen Gesamtkräften führt.

Sintern treibt den Materialtransport auf atomarer Ebene an, wodurch Partikel verschmelzen und die Poren zwischen ihnen schrumpfen und schließlich geschlossen werden. Die Reduzierung dieser Porosität erhöht die Querschnittsfläche, die eine Last tragen kann, drastisch, was sich direkt in einer höheren Festigkeit niederschlägt.

Schaffung atomarer Bindungen

Bei Sintertemperaturen – die unter dem Schmelzpunkt des Materials liegen – werden Atome hochmobil. Diese Mobilität ermöglicht es Atomen, an den Kontaktpunkten zwischen einzelnen Pulverpartikeln zu diffundieren.

Dieser Prozess, bekannt als Diffusionsbonden, schafft kontinuierliche, starke metallische oder keramische Bindungen. Die anfänglich schwachen, physikalischen Kontaktpunkte werden durch eine einheitliche Kornstruktur ersetzt, wodurch die Ansammlung separater Partikel in einen einzigen, kohäsiven Feststoff verwandelt wird.

Kontrolle der Mikrostruktur

Über die Verdichtung hinaus bestimmt das Sintern die endgültige Mikrostruktur des Materials, einschließlich seiner Korngröße und -form. Dies sind kritische Faktoren, die die mechanischen Eigenschaften beeinflussen.

Durch sorgfältige Kontrolle des Sinterprozesses kann eine feine, gleichmäßige Kornstruktur erzeugt werden. Bei vielen Materialien korreliert eine feinere Korngröße mit höherer Festigkeit und Härte, gemäß Prinzipien wie der Hall-Petch-Beziehung.

Schlüsselparameter, die die Endfestigkeit bestimmen

Die Erzielung der gewünschten Festigkeit ist nicht automatisch. Sie hängt von der präzisen Kontrolle der Sinterprozessparameter ab, die die Verdichtungsrate und die endgültige Mikrostruktur direkt beeinflussen.

Sintertemperatur

Die Temperatur ist der Haupttreiber der Diffusion. Ist die Temperatur zu niedrig, sind die Atome nicht mobil genug, um Bindungen und Porenschluss zu ermöglichen, was zu einem schwachen, porösen Teil führt. Ist sie zu hoch, kann dies zu übermäßigem Kornwachstum oder sogar zu lokalem Schmelzen führen, was die Endprodukteigenschaften beeinträchtigen kann.

Verweilzeit bei Temperatur (Haltezeit)

Die Dauer des Sinterprozesses bei Spitzentemperatur ermöglicht die Fortsetzung der Diffusion. Eine längere Haltezeit führt im Allgemeinen zu einer höheren Dichte und Festigkeit. Ähnlich wie bei der Temperatur kann jedoch auch eine übermäßige Zeitdauer unerwünschtes Kornwachstum verursachen.

Angelegter Druck

Einige fortschrittliche Sintertechniken, wie Heißpressen oder Spark Plasma Sintering (SPS), wenden während des Erhitzens externen Druck an. Dieser Druck drückt die Partikel physisch zusammen, bricht Oberflächenoxide auf und beschleunigt den Verdichtungsprozess dramatisch. Dies führt oft zu einer überlegenen Dichte und Festigkeit im Vergleich zum konventionellen, drucklosen Sintern.

Verständnis der Kompromisse

Die Optimierung allein auf Festigkeit kann zu Kompromissen in anderen Bereichen führen. Ein erfolgreiches technisches Ergebnis hängt vom Verständnis dieser Gleichgewichte ab.

Festigkeit vs. Zähigkeit

Die Bedingungen, die maximale Festigkeit ergeben, wie das Erreichen der kleinstmöglichen Korngröße, können manchmal die Duktilität oder Zähigkeit eines Materials (seine Fähigkeit, Energie zu absorbieren und sich ohne Bruch zu verformen) verringern. Die ideale Mikrostruktur ist oft ein Kompromiss, der auf die Anforderungen der spezifischen Anwendung zugeschnitten ist.

Das Risiko übermäßigen Kornwachstums

Die größte Herausforderung bei vielen Sintervorgängen besteht darin, eine vollständige Dichte zu erreichen, ohne signifikantes Kornwachstum zu verursachen. Große Körner können in vielen Fällen die Festigkeit und Bruchzähigkeit verringern. Deshalb ist die Kontrolle von Temperatur und Zeit so entscheidend.

Die Kosten der vollen Dichte

Während eine höhere Dichte fast immer eine höhere Festigkeit bedeutet, kann das Erreichen von 100 % der theoretischen Dichte des Materials schwierig und teuer sein. Für viele Anwendungen bietet das Erreichen einer Dichte von 92-98 % ein Festigkeitsniveau, das mehr als ausreichend ist und ein besseres Gleichgewicht zwischen Leistung und Herstellungskosten bietet.

Wie Sie dies auf Ihr Ziel anwenden können

Ihr Ansatz beim Sintern sollte sich an den spezifischen mechanischen Eigenschaften orientieren, die Ihr Endbauteil erfordert.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Priorisieren Sie das Erreichen der höchstmöglichen Dichte mit einer feinen, gleichmäßigen Kornstruktur. Dies kann höhere Temperaturen, längere Zeiten oder den Einsatz von druckunterstützten Sintertechniken erfordern.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Produktion liegt: Streben Sie ein Dichtegrad an, der die Mindestfestigkeitsanforderungen für die Anwendung erfüllt. Vermeiden Sie die zusätzlichen Zeit- und Energiekosten, die mit dem Streben nach nahezu voller Dichte verbunden sind, wenn dies nicht erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht zwischen Festigkeit und Zähigkeit liegt: Kontrollieren Sie den Sinterzyklus sorgfältig, um eine ausreichende Verdichtung zu erreichen und gleichzeitig übermäßiges Kornwachstum aktiv zu verhindern, da dies oft die beste Kombination von Eigenschaften ergibt.

Durch die Beherrschung dieser Prinzipien können Sie die innere Struktur eines Materials gezielt so gestalten, dass es genau die Leistung liefert, die Sie benötigen.

Zusammenfassungstabelle:

| Sinterparameter | Auswirkung auf die Festigkeit | Wichtige Erkenntnis |

|---|---|---|

| Temperatur | Primärer Treiber der atomaren Diffusion und Bindung | Zu niedrig: schwache Bindung; Zu hoch: Kornwachstum/Schmelzen |

| Verweilzeit bei Temperatur | Längere Zeiten erhöhen Dichte und Festigkeit | Übermäßige Zeit kann unerwünschtes Kornwachstum verursachen |

| Angelegter Druck | Beschleunigt die Verdichtung dramatisch | Wird bei Techniken wie Heißpressen/SPS für überlegene Festigkeit verwendet |

| Porositätsreduzierung | Erhöht direkt den lasttragenden Querschnitt | Eliminiert Spannungskonzentrationspunkte aus inneren Hohlräumen |

| Korngrößenkontrolle | Feine, gleichmäßige Körner erhöhen typischerweise die Festigkeit | Kritisches Gleichgewicht zwischen Festigkeit und Zähigkeit |

Bereit, überragende Materialfestigkeit für Ihre Anwendungen zu erzielen?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Sinterlösungen und Laborgeräte anzubieten, die Ihnen helfen, Materialeigenschaften präzise zu steuern. Ob Sie maximale Festigkeit, kostengünstige Produktion oder ein Gleichgewicht aus Festigkeit und Zähigkeit benötigen, unsere Expertise in der thermischen Verarbeitung kann Ihnen helfen, Ihre Sinterparameter zu optimieren.

Unser Team kann Ihnen helfen:

- Die richtige Sinterausrüstung für Ihre spezifischen Materialanforderungen auszuwählen

- Optimierte Sinterzyklen zu entwickeln, um Ihre Zieldichte und Mikrostruktur zu erreichen

- Mechanische Eigenschaften auszugleichen, um die Leistungsanforderungen Ihrer Anwendung zu erfüllen

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialleistung durch Präzisionssintern verbessern können. Nehmen Sie Kontakt mit unseren Experten auf, um Ihren Prozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was ist die Kernfunktion eines Hochtemperatur-Atmosphären-Sinterofens bei der Herstellung von Ni-Al2O3-TiO2-Verbundwerkstoffen?

- Welche Vorteile bietet ein Hochtemperatur-Atmosphären-Sinterofen für UO2? Präzise Brennstoffverdichtung

- Welche Rolle spielt eine atmosphärenkontrollierte Röhrenofen beim Sintern von Cu-Mo? Erzielung einer hochreinen Verdichtung

- Wie stellt ein Atmosphärenofen die Qualität bei der Synthese von BN-Nanoröhren sicher? Präzisionskontrolle für Tassenstapelstrukturen

- Warum wird ein horizontaler Rohrofen mit H2-N2-Atmosphäre für die NiO-Vorbehandlung verwendet? Schlüssel zur Katalysatoraktivierung