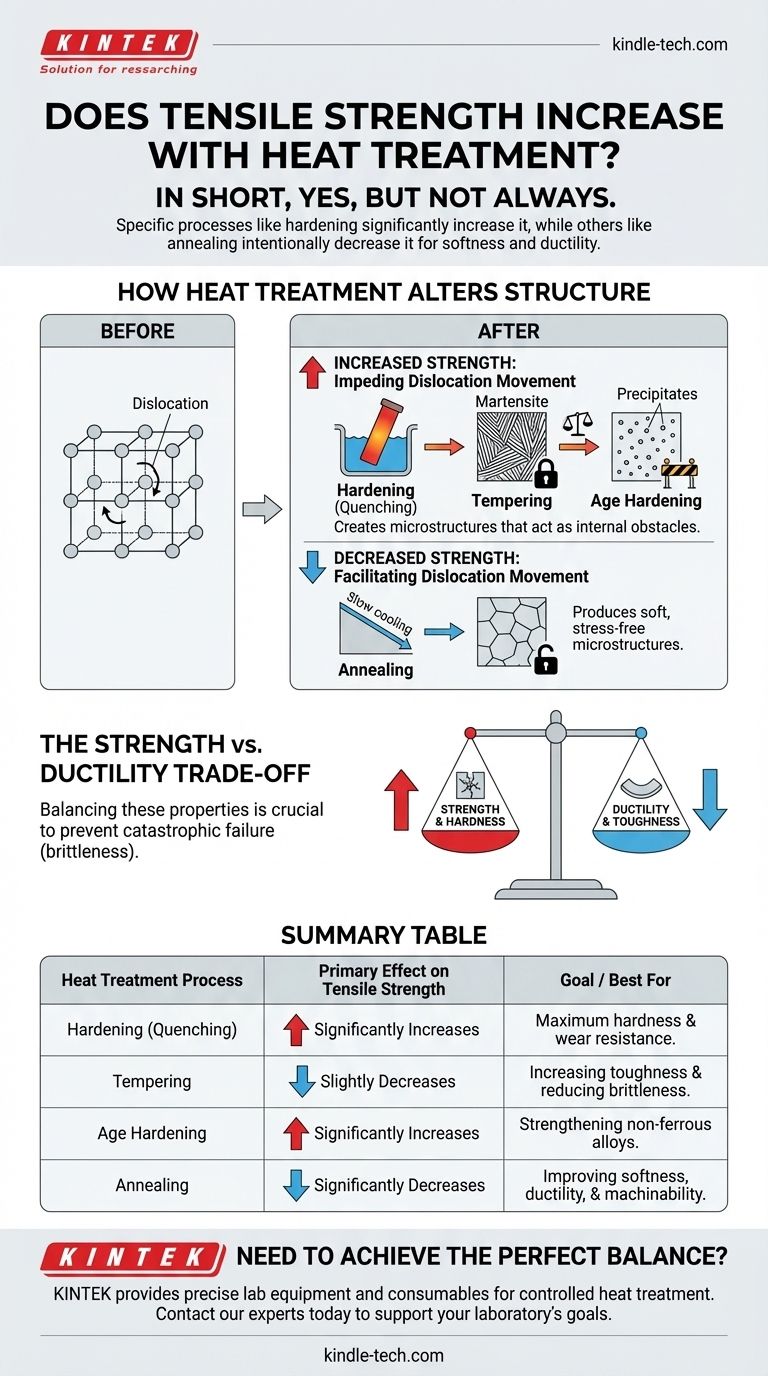

Kurz gesagt: Ja, aber nicht immer. Spezifische Wärmebehandlungen wie Härten und Aushärten sind darauf ausgelegt, die Zugfestigkeit eines Metalls erheblich zu steigern. Andere Prozesse wie das Glühen werden jedoch bewusst eingesetzt, um das Gegenteil zu bewirken – sie verringern die Zugfestigkeit, um Weichheit und Duktilität zu erhöhen. Das Ergebnis hängt vollständig vom spezifischen Prozess, dem Material und dem beabsichtigten Ziel ab.

Der Zweck der Wärmebehandlung besteht nicht nur darin, die Festigkeit zu erhöhen, sondern die innere Struktur eines Materials präzise zu steuern. Diese Kontrolle ermöglicht es Ihnen, ein gewünschtes Gleichgewicht mechanischer Eigenschaften zu erreichen, wobei oft Festigkeit gegen Zähigkeit getauscht wird, um den Anforderungen einer spezifischen Anwendung gerecht zu werden.

Wie die Wärmebehandlung die Kernstruktur eines Metalls verändert

Um zu verstehen, wie die Wärmebehandlung die Festigkeit beeinflusst, müssen Sie zunächst verstehen, dass die Eigenschaften eines Materials durch seine innere Kristallstruktur oder Mikrostruktur bestimmt werden. Wärmebehandlung ist der Prozess der Manipulation dieser Struktur.

Das Ziel: Manipulation der Mikrostruktur

Metalle bestehen aus mikroskopisch kleinen Kristallen, den Körnern. Die Größe, Form und Zusammensetzung dieser Körner bestimmen Eigenschaften wie Festigkeit, Härte und Duktilität. Die Wärmebehandlung verwendet kontrollierte Heiz- und Kühlzyklen, um diese innere Architektur zu verändern.

Der Mechanismus: Versetzungsbewegung

Die Zugfestigkeit ist im Grunde ein Maß dafür, wie viel Spannung ein Material aushalten kann, bevor es sich verformt oder bricht. Auf mikroskopischer Ebene erfolgt diese Verformung, wenn sich Defekte im Kristallgitter, sogenannte Versetzungen, bewegen.

Um die Festigkeit zu erhöhen, müssen Sie die Bewegung dieser Versetzungen behindern oder blockieren. Die Wärmebehandlung erreicht dies, indem sie spezifische Mikrostrukturen erzeugt, die als interne Hindernisse wirken.

Die Rolle von Temperatur und Abkühlgeschwindigkeit

Die beiden primären Hebel bei der Wärmebehandlung sind Temperatur und Abkühlgeschwindigkeit. Das Erhitzen eines Metalls ordnet seine atomare Struktur neu an, und die Geschwindigkeit, mit der es abgekühlt wird, fixiert eine bestimmte Phase oder Struktur, jede mit unterschiedlichen Eigenschaften.

Prozesse, die die Zugfestigkeit erhöhen

Bestimmte Wärmebehandlungen sind speziell darauf ausgelegt, Mikrostrukturen zu erzeugen, die sehr widerstandsfähig gegen Versetzungsbewegungen sind, was zu einer dramatischen Erhöhung der Festigkeit und Härte führt.

Härten (Abschrecken)

Dies ist der bekannteste Härtungsprozess, der hauptsächlich bei mittel- bis hochkohlenstoffhaltigen Stählen angewendet wird. Der Stahl wird auf eine hohe Temperatur erhitzt, um eine Struktur namens Austenit zu bilden, und dann schnell in einem Medium wie Wasser, Öl oder Luft abgekühlt (abgeschreckt).

Diese schnelle Abkühlung schließt Kohlenstoffatome im Eisenkristallgitter ein und erzeugt eine neue, stark verspannte und sehr harte Mikrostruktur namens Martensit. Martensit ist außergewöhnlich effektiv darin, die Versetzungsbewegung zu blockieren, was zu einer massiven Erhöhung der Zugfestigkeit führt.

Anlassen: Die entscheidende Nachbehandlung

Ein Teil, das nur gehärtet wurde, ist extrem fest, aber auch sehr spröde, was es für die meisten Anwendungen ungeeignet macht. Anlassen ist eine sekundäre Wärmebehandlung, bei der das gehärtete Teil auf eine niedrigere Temperatur wiedererhitzt wird.

Dieser Prozess baut innere Spannungen ab und erweicht den Martensit leicht, wodurch die Zähigkeit (Widerstand gegen Bruch) des Materials erheblich erhöht wird. Obwohl das Anlassen die Spitzenzugfestigkeit leicht reduziert, ist das Endbauteil immer noch wesentlich fester als sein ursprünglicher Zustand, besitzt aber nun die Duktilität, die es brauchbar macht.

Aushärten (Ausscheidungshärten)

Dies ist die primäre Härtungsmethode für viele Nichteisenlegierungen, einschließlich Aluminium, Titan und Nickelbasislegierungen. Der Prozess beinhaltet das Erhitzen des Materials, um Legierungselemente aufzulösen, das Abschrecken, um sie in einer übersättigten Lösung einzuschließen, und dann das "Altern" bei einer niedrigeren Temperatur.

Während des Alterns scheiden sich sehr feine Partikel einer zweiten Phase aus der Lösung aus. Diese winzigen, dispergierten Partikel wirken als starke Hindernisse für die Versetzungsbewegung und erhöhen die Zugfestigkeit der Legierung dramatisch.

Die Kompromisse verstehen: Das Dilemma zwischen Festigkeit und Duktilität

Keine Materialeigenschaft existiert isoliert. Wenn Sie eine ändern, beeinflussen Sie fast immer andere. Der kritischste Kompromiss bei der Wärmebehandlung besteht zwischen Festigkeit und Zähigkeit.

Die umgekehrte Beziehung

Als Faustregel gilt: Wenn Sie die Zugfestigkeit und Härte eines Metalls erhöhen, verringern Sie dessen Duktilität und Zähigkeit. Ein sehr festes Material ist oft spröde, während ein sehr duktiles (weiches) Material typischerweise eine geringe Festigkeit aufweist.

Warum Sprödigkeit ein kritischer Versagensmodus ist

Ein sprödes Material bricht plötzlich unter Last ohne oder mit geringer Vorwarnung oder plastischer Verformung. Für Anwendungen, die Stöße, Vibrationen oder potenzielle Überlastungen beinhalten, ist dies ein katastrophaler Versagensmodus. Das Ziel vieler Wärmebehandlungspläne ist es, den optimalen Gleichgewichtspunkt auf der Festigkeits-Zähigkeits-Kurve zu finden.

Prozesse, die die Festigkeit verringern, um Duktilität zu gewinnen

Manchmal ist es das Ziel, ein Material weicher zu machen. Glühen, das das Erhitzen eines Metalls und anschließendes sehr langsames Abkühlen beinhaltet, wird zu diesem Zweck verwendet. Es erzeugt eine weiche, spannungsfreie Mikrostruktur, die eine geringe Zugfestigkeit, aber eine hohe Duktilität aufweist, wodurch das Material leicht zu bearbeiten, zu formen oder zu schweißen ist.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Wärmebehandlung ist diejenige, die das ideale Gleichgewicht der Eigenschaften für die Funktion Ihres Bauteils erzeugt.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Eine Härtung (Abschrecken) gefolgt von einem Anlassen bei niedriger Temperatur ist die Lösung.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und Schlagfestigkeit liegt: Ein Härtungsprozess, gefolgt von einem Anlassen bei höherer Temperatur, ist erforderlich, um etwas Härte für die entscheidende Duktilität zu opfern.

- Wenn Ihr Hauptaugenmerk auf Bearbeitbarkeit oder Umformbarkeit liegt: Glühen ist die richtige Wahl, um das Material vor nachfolgenden Fertigungsprozessen zu erweichen.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen, spannungsfreien Struktur liegt: Normalisieren bietet eine konsistente und zuverlässige Basis für viele Komponenten, mit Eigenschaften zwischen einem geglühten und einem gehärteten Zustand.

Indem Sie den Zweck jeder Behandlung verstehen, können Sie den präzisen Prozess auswählen, um genau die Materialleistung zu erzielen, die Sie benötigen.

Zusammenfassungstabelle:

| Wärmebehandlungsprozess | Primärer Effekt auf die Zugfestigkeit | Ziel / Am besten geeignet für |

|---|---|---|

| Härten (Abschrecken) | Erhöht sich erheblich | Maximale Härte und Verschleißfestigkeit. |

| Anlassen | Verringert sich leicht (nach dem Härten) | Erhöhung der Zähigkeit und Reduzierung der Sprödigkeit. |

| Aushärten | Erhöht sich erheblich | Verstärkung von Nichteisenlegierungen (z.B. Aluminium, Titan). |

| Glühen | Verringert sich erheblich | Verbesserung von Weichheit, Duktilität und Bearbeitbarkeit. |

Müssen Sie das perfekte Gleichgewicht aus Festigkeit, Härte und Zähigkeit für Ihre Komponenten erreichen? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für kontrollierte Wärmebehandlungsprozesse benötigt werden. Unsere Lösungen helfen Ihnen, Materialmikrostrukturen zu manipulieren, um anspruchsvolle Anwendungsanforderungen zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Materialprüfung und Entwicklungsziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Prübsiebe und Siebmaschinen

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Kundenspezifischer Hersteller von PTFE-Teflon-Teilen für Zentrifugenröhrchenhalter

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Kleine Spritzgießmaschine für Laboranwendungen

Andere fragen auch

- Welche Faktoren beeinflussen die Siebleistung und -effizienz? Optimieren Sie Ihren Partikeltrennprozess

- Warum ist ein präziser Vibrationssiebschüttler für die Erforschung der Metalllaugung unerlässlich? Optimieren Sie Ihre Partikelgrößenanalyse

- Wie lauten die Spezifikationen für Prüfsiebe? Ein Leitfaden zu ASTM- und ISO-Normen für eine genaue Partikelanalyse

- Warum ist die Siebanalyse wichtig? Gewährleistung gleichbleibender Qualität und Leistung Ihrer Materialien

- Was ist der Hauptzweck der Verwendung von Standardsieben? Beherrschen Sie die Partikelgleichmäßigkeit für die hochwertige Katalysatorherstellung