Ja, Hydraulikpressen können und fallen aus. Wie jede Hochleistungsmaschine unterliegen sie den Gesetzen der Physik, der Materialwissenschaft und dem Verschleiß. Ausfälle können von langsamen, beherrschbaren Flüssigkeitslecks bis hin zu plötzlichen, katastrophalen Strukturzusammenbrüchen reichen, die enorme Mengen gespeicherter Energie freisetzen.

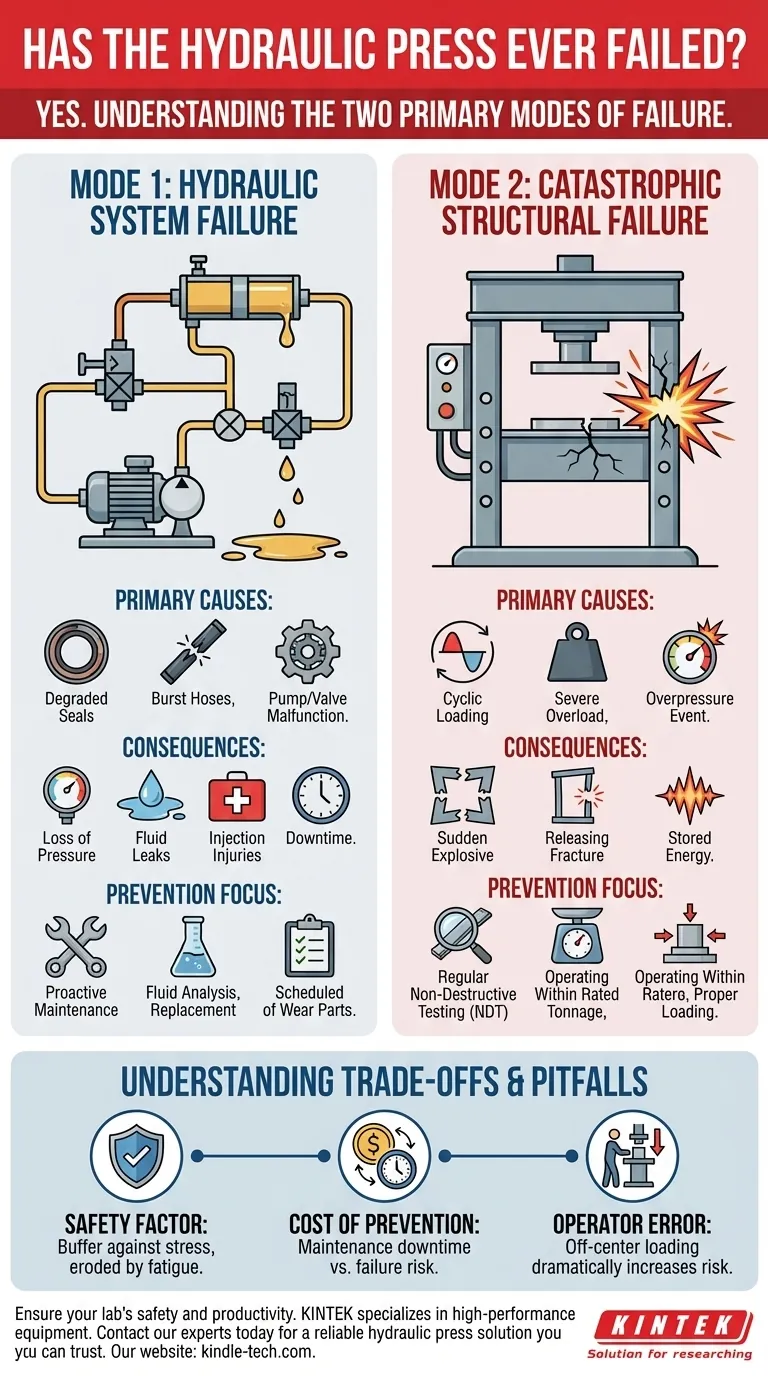

Die Kernfrage ist nicht, ob eine Presse ausfallen kann, sondern das Verständnis der zwei unterschiedlichen Arten, wie sie ausfällt. Ein Ausfall ist fast immer das Ergebnis einer Störung entweder des Hydraulikflüssigkeitssystems, das die Kraft erzeugt, oder der physischen Struktur, die sie enthält. Den Unterschied zu erkennen, ist der Schlüssel zu Sicherheit und Zuverlässigkeit.

Ausfälle dekonstruieren: Die zwei primären Modi

Eine Hydraulikpresse ist ein System von Systemen. Einen Ausfall als ein einzelnes Ereignis zu betrachten, ist ein Fehler; es ist eine Kettenreaktion, die an einem bestimmten Schwachpunkt beginnt.

Modus 1: Ausfall des Hydrauliksystems

Dies ist die häufigste Ausfallkategorie. Sie betrifft die Komponenten, die die Hydraulikflüssigkeit, das Lebenselixier der Presse, verwalten und übertragen. Diese Ausfälle führen typischerweise zu Druckverlust und Funktionsstörung.

Die häufigsten Übeltäter sind Dichtungen und Packungen. Diese Gummi- oder Polymerkomponenten verhindern, dass Flüssigkeit an Kolben und Verbindungen vorbeileckt. Im Laufe der Zeit verschlechtern sie sich durch Hitze, Druck und chemische Exposition, was zu Leckagen, Druckverlust und verminderter Leistung führt.

Auch Schläuche und Leitungen können platzen. Ein plötzlicher Schlauchplatzer setzt einen Hochgeschwindigkeitsstrahl Hydraulikflüssigkeit frei, der schwere Injektionsverletzungen verursachen kann und einen plötzlichen, unkontrollierten Druckverlust in diesem Kreislauf darstellt.

Schließlich können die Pumpe oder die Steuerventile Fehlfunktionen aufweisen. Eine ausfallende Pumpe, das "Herz" des Systems, kann den erforderlichen Druck nicht erzeugen. Ein festsitzendes Ventil, das "Gehirn", kann verhindern, dass die Presse sich bewegt, zurückzieht oder ihre Kraft korrekt hält.

Modus 2: Katastrophales Strukturversagen

Diese Art von Ausfall ist weitaus seltener, aber unendlich viel gefährlicher. Sie beinhaltet einen Bruch der Haupttragkomponenten der Presse, wie Rahmen, Zylinderkörper oder Platten (die flachen Pressflächen).

Die Hauptursache ist Metallermüdung. Jedes Mal, wenn die Presse benutzt wird, verbiegt sich ihr Stahlrahmen auf mikroskopischer Ebene. Über Millionen von Zyklen kann diese zyklische Belastung mikroskopische Risse initiieren und ausbreiten, insbesondere in Bereichen hoher Spannungskonzentration wie scharfen Ecken oder Schweißnähten.

Wenn ein Riss groß genug wird, kann der Rahmen den Betriebskräften nicht mehr standhalten, was zu einem plötzlichen, explosiven Bruch führt. Dies ist eine vollständige und sofortige Freisetzung der gesamten in der komprimierten Struktur gespeicherten Energie.

Eine weitere Ursache ist eine schwere Überlastung oder ein Überdruckereignis. Wenn ein Bediener versucht, etwas zu pressen, das mehr Kraft erfordert als die Nennleistung der Presse, oder wenn das hydraulische Überdruckventil ausfällt, kann die Belastung des Rahmens seine Zugfestigkeit überschreiten und zum Bruch führen.

Verständnis der Kompromisse und Fallstricke

Eine perfekt ausfallsichere Maschine zu bauen und zu betreiben, ist unmöglich. Das Design und die Nutzung einer Hydraulikpresse beinhalten das Abwägen von Leistung, Kosten und Sicherheit.

Die Rolle des Sicherheitsfaktors

Ingenieure konstruieren einen Pressenrahmen so, dass er Kräften standhält, die deutlich höher sind als seine offizielle Tonnage-Bewertung. Dieser "Sicherheitsfaktor" bietet einen Puffer gegen unvorhergesehene Belastungen, Materialfehler und geringfügige Überlastungen. Dieser Puffer ist jedoch nicht unendlich und kann durch Ermüdung über die Lebensdauer der Maschine hinweg erodieren.

Die Kosten der Prävention

Der effektivste Weg, Ausfälle zu verhindern, ist eine rigorose Wartung und Inspektion. Dazu gehören die regelmäßige Analyse der Hydraulikflüssigkeit, der planmäßige Austausch von Schläuchen und die Verwendung von Techniken wie Ultraschall- oder Magnetpulverprüfung, um Risse im Rahmen zu überprüfen. Dies schafft einen Kompromiss zwischen den Kosten und Ausfallzeiten der Wartung und dem Risiko eines Ausfalls.

Bedienerfehler: Das menschliche Element

Eine perfekt konstruierte und gewartete Presse kann immer noch ausfallen, wenn sie unsachgemäß verwendet wird. Dezentrale Beladung ist ein großes Problem, wenn das Werkstück nicht in der Mitte der Platte platziert wird. Dies erzeugt immense Biegekräfte auf Stößel und Rahmen, für die sie nicht ausgelegt waren, was das Risiko sowohl hydraulischer als auch struktureller Ausfälle dramatisch erhöht.

Wie Sie Ausfälle in Ihrer Anwendung verhindern

Ausfälle zu verhindern bedeutet, die immense Energie zu respektieren, die die Maschine kontrolliert. Ihr Fokus hängt von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Die zerstörungsfreie Prüfung (ZfP) von Schweißnähten und kritischen Rahmenkomponenten nach einem regelmäßigen Zeitplan ist der einzige Weg, Ermüdungsrisse zu erkennen, bevor sie katastrophal werden.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Maschine liegt: Halten Sie sich strikt an den Wartungsplan des Herstellers für Hydraulikflüssigkeit und Filter und betreiben Sie die Presse stets innerhalb, nicht an, ihrer maximalen Tonnage-Bewertung.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Ausfallzeiten liegt: Ersetzen Sie Verschleißteile wie Dichtungen und Schläuche proaktiv, bevor sie ausfallen, da ein langsames Leck heute morgen zu einem vollständigen Stillstand führen kann.

Das Verständnis dieser Fehlerquellen verwandelt Sie von einem einfachen Bediener in einen Verwalter eines leistungsstarken Werkzeugs und stellt sicher, dass es während seiner gesamten Lebensdauer sicher und effektiv funktioniert.

Zusammenfassungstabelle:

| Ausfallart | Hauptursache | Konsequenz | Präventionsschwerpunkt |

|---|---|---|---|

| Ausfall des Hydrauliksystems | Degradierte Dichtungen, geplatzte Schläuche, Pumpen-/Ventilfehlfunktion | Druckverlust, Flüssigkeitslecks, Injektionsverletzungen, Ausfallzeiten | Proaktive Wartung, Flüssigkeitsanalyse, planmäßiger Austausch von Verschleißteilen |

| Katastrophales Strukturversagen | Metallermüdung, schwere Überlastung, Überdruckereignis | Plötzlicher, explosiver Bruch mit Freisetzung gespeicherter Energie | Regelmäßige zerstörungsfreie Prüfung (ZfP), Betrieb innerhalb der Nennleistung, korrekte Beladung |

Sorgen Sie für die Sicherheit und Produktivität Ihres Labors. Eine zuverlässige Hydraulikpresse ist entscheidend für Ihre Abläufe. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Hydraulikpressen, und bietet das Fachwissen und die Unterstützung, um Ihnen bei der Auswahl der richtigen Maschine und deren Wartung für maximale Sicherheit und Langlebigkeit zu helfen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und eine Hydraulikpressenlösung zu finden, der Sie vertrauen können.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Was ist die Pellet-Technik in der IR-Spektroskopie? Meistern Sie die Probenvorbereitung fester Proben für eine klare Spektroskopie

- Was ist die Methode der gepressten Pulvertablette? Ein Leitfaden zur genauen FTIR-Probenvorbereitung

- Wie heiß wird eine hydraulische Presse? Die kritische Hitze in Ihrem Hydrauliksystem verstehen

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festelektrolyt-Pellets? Gewährleistung der Datengenauigkeit

- Wie verbessert eine Laborhydraulikpresse die XRF-Genauigkeit für Katalysatorproben? Erhöhung der Präzision & Signalstabilität