Im Kern ist die Physical Vapor Deposition (PVD) ein Beschichtungsprozess, der in einer Hochvakuumbeschichtungskammer durchgeführt wird. Die Methode umfasst drei grundlegende Schritte: die Umwandlung eines festen Beschichtungsmaterials in einen Dampf, den Transport dieses Dampfes durch die Kammer und dessen Kondensation auf dem Zielobjekt, wodurch eine neue Oberflächenschicht Atom für Atom oder Molekül für Molekül aufgebaut wird. Diese Kontrolle auf atomarer Ebene ermöglicht die Herstellung extrem reiner, dünner und hochleistungsfähiger Filme.

Die wichtigste Erkenntnis ist, dass PVD keine einzelne Technik, sondern eine Familie von vakuumgestützten Prozessen ist. Alle teilen das gleiche Prinzip der Verdampfung eines Materials zur Abscheidung eines hochkontrollierten dünnen Films, aber es werden unterschiedliche Methoden zur Erzeugung dieses Dampfes verwendet, die jeweils einzigartige Vorteile für spezifische Anwendungen bieten.

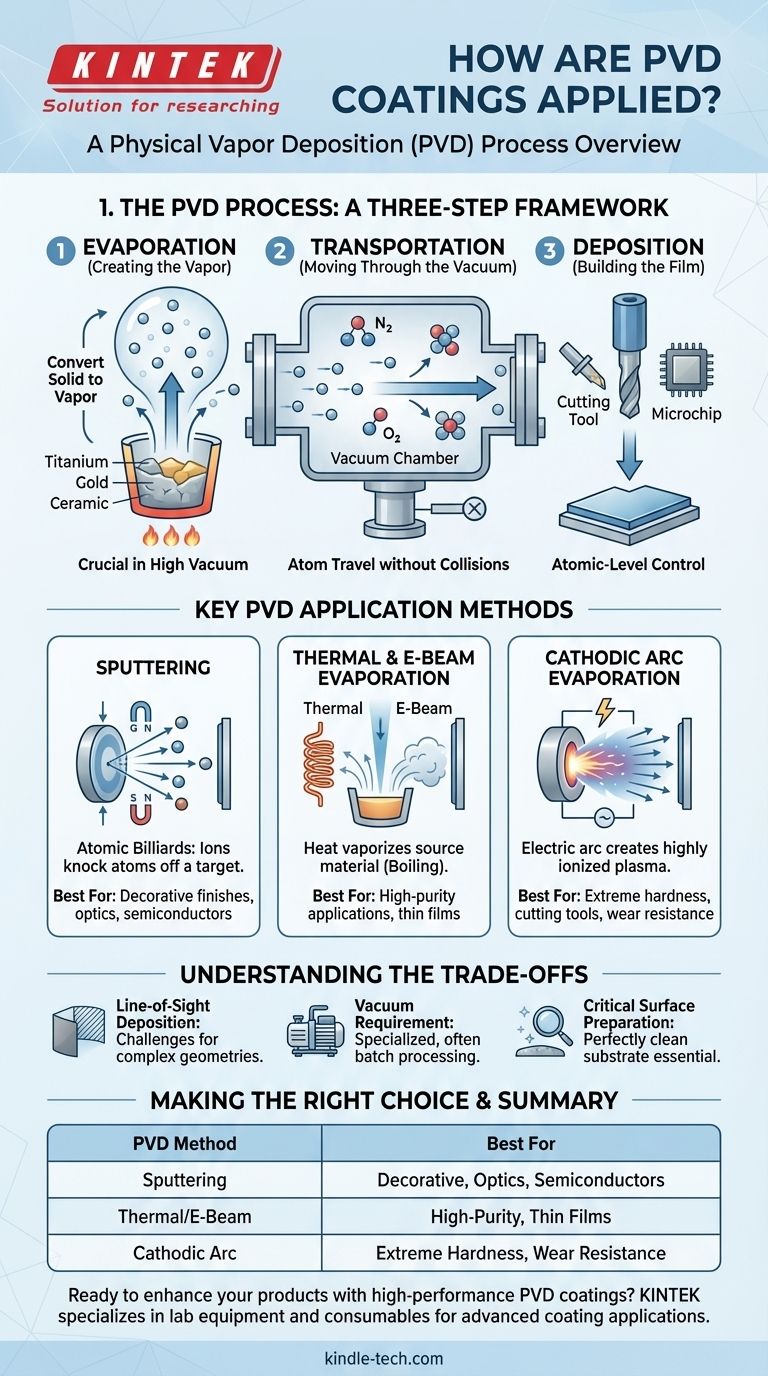

Der PVD-Prozess: Ein Drei-Stufen-Rahmenwerk

Das Verständnis von PVD ist am einfachsten, wenn man es in seine drei universellen Phasen unterteilt. Jede PVD-Methode, vom Sputtern bis zur Verdampfung, folgt diesem grundlegenden Pfad innerhalb einer Vakuumkammer.

Schritt 1: Verdampfung (Erzeugung des Dampfes)

Der erste Schritt besteht darin, das feste Quellmaterial – wie Titan, Gold oder Keramik – in einen gasförmigen Dampf umzuwandeln. Das Vakuum ist hierbei entscheidend, da es sicherstellt, dass der Dampf nicht mit Luft oder anderen Verunreinigungen reagiert.

Die spezifische Methode, die zur Erzeugung dieses Dampfes verwendet wird, unterscheidet eine PVD-Technik hauptsächlich von einer anderen.

Schritt 2: Transport (Bewegung durch das Vakuum)

Sobald er erzeugt wurde, wandert das verdampfte Material durch die Vakuumkammer von der Quelle zum Zielobjekt, dem sogenannten Substrat.

Da sich nur sehr wenige Atome oder Moleküle im Vakuum befinden, kann sich der Dampf geradlinig ohne Kollisionen bewegen, was einen reinen Materialtransfer gewährleistet. Manchmal wird ein reaktives Gas wie Stickstoff oder Sauerstoff hinzugefügt, um eine Verbundbeschichtung (wie Titannitrid) auf der Oberfläche des Substrats zu bilden.

Schritt 3: Abscheidung (Aufbau des Films)

Wenn die Dampfpartikel das Substrat erreichen, kondensieren sie zurück in einen festen Zustand. Dies bildet einen dünnen, fest haftenden Film auf der Oberfläche des Objekts.

Diese Abscheidung erfolgt auf atomarer Ebene, was eine unglaublich präzise Kontrolle über die Dicke, Dichte und Struktur der Beschichtung ermöglicht.

Wichtige PVD-Anwendungsmethoden

Obwohl das Rahmenwerk konsistent ist, definiert die Methode, die für den Schritt der „Verdampfung“ verwendet wird, den Prozess. Unterschiedliche Methoden werden basierend auf den gewünschten Beschichtungseigenschaften, dem Material und der Anwendung ausgewählt.

Sputtern (Zerstäuben)

Stellen Sie sich das Sputtern wie Billard auf atomarer Ebene vor. Hochenergetische Ionen werden auf das Quellmaterial (das „Target“) geschossen. Diese Ionen wirken wie Spielbälle und schlagen Atome von der Oberfläche des Targets ab.

Diese ausgestoßenen Atome wandern dann durch die Kammer und scheiden sich auf dem Substrat ab. Magnetronsputtern verwendet starke Magnete, um Elektronen in der Nähe des Targets einzuschließen, was die Effizienz dieses Prozesses erhöht.

Thermische & Elektronenstrahl-Verdampfung

Diese Methode ist intuitiver – sie verwendet Hitze, um das Beschichtungsmaterial zu „kochen“, bis es verdampft, ähnlich wie kochendes Wasser Dampf erzeugt.

Die thermische Verdampfung verwendet ein elektrisches Widerstandsheizelement. Die Elektronenstrahl-Verdampfung (E-Beam) ist präziser und nutzt einen fokussierten Elektronenstrahl in einem Hochvakuum, um das Quellmaterial zu erhitzen und zu verdampfen.

Kathodenlichtbogen-Verdampfung

Dies ist ein Hochenergieprozess, der einen starken Lichtbogen verwendet, um die Oberfläche des Quellmaterials zu treffen. Der Lichtbogenstoß verdampft einen kleinen Punkt des Materials und erzeugt ein hochionisiertes Plasma.

Dieser ionisierte Dampf wird zum Substrat gezogen, was zu einer außergewöhnlich dichten und stark haftenden Beschichtung führt, ideal für stark beanspruchte Anwendungen wie Schneidwerkzeuge.

Verständnis der Kompromisse

PVD bietet bemerkenswerte Vorteile, bringt aber auch spezifische betriebliche Anforderungen und Einschränkungen mit sich, die wichtig zu verstehen sind.

Sichtlinien-Abscheidung (Line-of-Sight)

PVD ist in erster Linie ein Sichtlinienprozess. Das Beschichtungsmaterial bewegt sich geradlinig, was es schwierig machen kann, komplexe Innengeometrien oder die Rückseiten von Objekten gleichmäßig zu beschichten, ohne sie zu drehen.

Allerdings bieten PVD-Prozesse im Allgemeinen eine bessere Stufenabdeckung (die Fähigkeit, scharfe Ecken und kleine Merkmale zu beschichten) als einige andere Vakuummethoden.

Vakuumanforderung

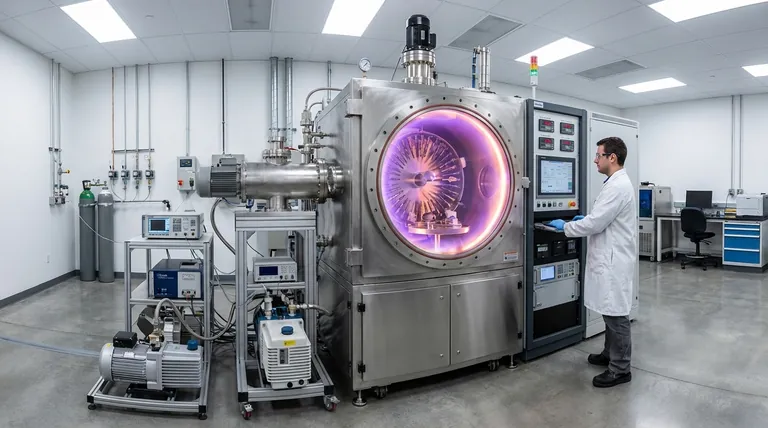

Der gesamte Prozess muss in einer Hochvakuumbeschichtungskammer stattfinden. Dies erfordert spezialisierte, oft teure Ausrüstung und beinhaltet typischerweise eine Chargenverarbeitung anstelle eines kontinuierlichen Durchflusses.

Kritische Oberflächenvorbereitung

Die Oberfläche des Substrats muss vollkommen sauber sein, damit die PVD-Beschichtung richtig haftet. Jede mikroskopische Verunreinigung wie Staub oder Öl führt zu Defekten im Film, weshalb ein rigoroser Vorreinigungsprozess unerlässlich ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen PVD-Methode hängt vollständig vom beabsichtigten Ergebnis für das Endprodukt ab, sei es Haltbarkeit, Reinheit oder Ästhetik.

- Wenn Ihr Hauptaugenmerk auf extremer Reinheit und Präzision liegt (Optik, Halbleiter): Sputtern oder E-Beam-Verdampfung sind aufgrund ihrer feinen Kontrolle über Filmdicke und Zusammensetzung die bevorzugten Methoden.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt (Schneidwerkzeuge, Industrieteile): Die Kathodenlichtbogen-Verdampfung ist oft die beste Wahl, um die dichtesten, haltbarsten und am besten haftenden Beschichtungen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf dekorativen und schützenden Oberflächen liegt (Schmuck, Armaturen, Konsumgüter): Sputtern ist sehr vielseitig und kostengünstig für die Anwendung einer breiten Palette von Farben und Materialien wie Gold oder Titannitrid.

Indem Sie diese Grundprinzipien verstehen, können Sie die präzise PVD-Technik effektiv auswählen, um Ihre spezifischen Leistungs- und ästhetischen Ziele zu erreichen.

Zusammenfassungstabelle:

| PVD-Methode | Schlüsselprinzip | Am besten geeignet für |

|---|---|---|

| Sputtern | Atom-Billard: Ionen schlagen Atome von einem Target ab | Dekorative Oberflächen, Optik, Halbleiter |

| Thermische/E-Beam-Verdampfung | Hitze verdampft das Quellmaterial | Hochreine Anwendungen, dünne Filme |

| Kathodenlichtbogen-Verdampfung | Elektrischer Lichtbogen erzeugt hochionisiertes Plasma | Extreme Härte, Schneidwerkzeuge, Verschleißfestigkeit |

Bereit, Ihre Produkte mit Hochleistungs-PVD-Beschichtungen aufzuwerten? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Beschichtungsanwendungen. Ob Sie verschleißfeste Werkzeuge, Präzisionsoptiken oder dekorative Oberflächen entwickeln – unsere Expertise und Lösungen können Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie wir den Erfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode