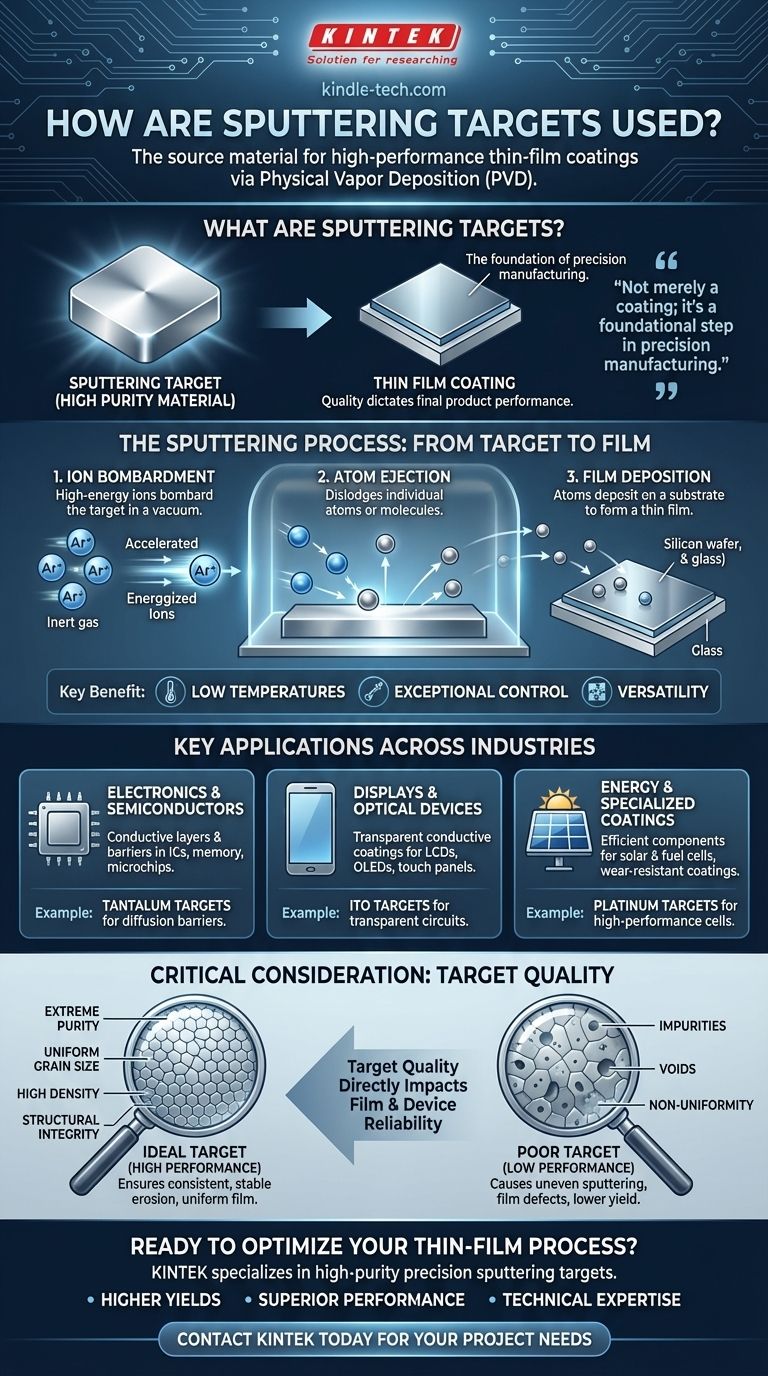

Kurz gesagt, Sputtertargets sind das Quellmaterial, das in einem physikalischen Gasphasenabscheidungsverfahren namens „Sputtern“ verwendet wird, um extrem dünne, hochleistungsfähige Beschichtungen zu erzeugen. Bei diesem Prozess wird das Target – ein Block aus hochreinem Material – in einem Vakuum mit energiereichen Ionen bombardiert, wodurch Atome herausgelöst werden, die sich dann auf einem Substrat, wie einer Siliziumscheibe oder einem Stück Glas, ablagern, um einen Dünnfilm zu bilden.

Die Verwendung eines Sputtertargets ist nicht nur das Aufbringen einer Beschichtung; es ist ein grundlegender Schritt in der Präzisionsfertigung. Die Qualität und Zusammensetzung des Targets bestimmen direkt die Leistung, Reinheit und Zuverlässigkeit des Endprodukts, vom Mikrochip bis zum Solarpanel.

Was ist Sputtern? Ein Überblick auf hohem Niveau

Sputtern ist eine Methode zur Herstellung von Materialfilmen, die nur wenige Nanometer dick sein können. Aufgrund seiner Kontrolle und Vielseitigkeit ist es ein Eckpfeiler der modernen Fertigung.

Der Kernmechanismus: Vom Target zum Film

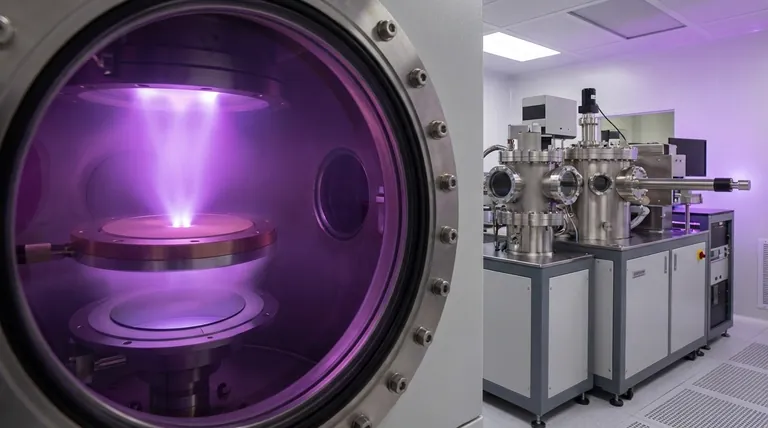

Der Prozess findet in einer Vakuumkammer statt. Hochenergetische Ionen, typischerweise aus einem Inertgas wie Argon, werden beschleunigt und auf das Sputtertarget gerichtet.

Dieser Beschuss wirkt wie ein mikroskopischer Sandstrahler, der einzelne Atome oder Moleküle von der Oberfläche des Targets löst. Diese ausgestoßenen Partikel bewegen sich durch das Vakuum und landen auf einem Substrat, wo sie sich allmählich zu einem dünnen, gleichmäßigen Film aufbauen.

Warum Sputtern oft bevorzugt wird

Ein entscheidender Vorteil des Sputterns ist seine Fähigkeit, bei sehr niedrigen Temperaturen zu arbeiten. Dies macht es ideal für die Abscheidung von Materialien auf empfindlichen Substraten, die durch Hochtemperaturprozesse beschädigt würden. Es bietet eine außergewöhnliche Kontrolle über die Dicke und Zusammensetzung des abgeschiedenen Films.

Schlüsselanwendungen in wichtigen Branchen

Sputtertargets sind in jedem Bereich, der auf Hochleistungsdünnschichten angewiesen ist, unverzichtbar. Die Anwendung bestimmt das spezifische Material, das für das Target verwendet wird.

Elektronik und Halbleiter

Dies ist der größte Anwendungsbereich. Sputtern wird verwendet, um die mikroskopischen leitenden Schichten und Barrieren in integrierten Schaltkreisen, Speicherchips und Mikrochips zu erzeugen.

Tantal-Targets werden beispielsweise häufig verwendet, um Diffusionsbarrieren zu erzeugen, die verhindern, dass sich verschiedene Materialien innerhalb des Chips vermischen und zu Ausfällen führen.

Displays und optische Geräte

Transparente leitfähige Beschichtungen sind für Displays unerlässlich. Indium-Zinn-Oxid (ITO)-Targets werden gesputtert, um die transparenten Schaltkreise in LCDs, OLEDs, Touchpanels und Plasmadisplays zu erzeugen.

ITO wird auch für infrarotreflektierende Beschichtungen auf Architektur- und Automobilglas verwendet, um die Energieeffizienz zu verbessern.

Energie und Spezialbeschichtungen

Der Energiesektor ist auf das Sputtern angewiesen, um effiziente Komponenten herzustellen. Platin-Targets werden bei der Herstellung von Hochleistungs-Solarzellen und Brennstoffzellen eingesetzt.

Neben der Energie wird das Sputtern verwendet, um harte, verschleißfeste Beschichtungen auf Werkzeuge und Komponenten aufzubringen, sowie für hochwertige dekorative Oberflächen.

Die entscheidende Überlegung: Die Targetqualität bestimmt die Ergebnisse

Ein Sputtertarget ist nicht einfach ein Block aus Rohmaterial. Es ist eine hoch entwickelte Komponente, deren Eigenschaften bis ins kleinste Detail kontrolliert werden. Der endgültige Film kann nur so gut sein wie das Target, aus dem er stammt.

Mehr als nur Reinheit

Während eine extrem hohe Reinheit die grundlegendste Anforderung ist, ist sie nur der Anfang. Die Targetspezifikationen umfassen auch eine präzise Kontrolle über Dichte, Korngröße und die gesamte strukturelle Gleichmäßigkeit.

Jede Verunreinigung oder jeder Defekt innerhalb des Targets, wie z. B. ein Oxideinschluss oder ein Hohlraum, kann auf den Dünnfilm übertragen werden. Dies schafft eine Schwachstelle, die das gesamte Gerät beeinträchtigen kann.

Der Zusammenhang zwischen Target und Leistung

Die physikalische Struktur des Targets beeinflusst direkt den Sputterprozess selbst. Eine gleichmäßige Korngröße und hohe Dichte gewährleisten eine konsistente und stabile Erosionsrate, was zu einem gleichmäßigeren und vorhersagbareren Dünnfilm führt.

Ungleichmäßigkeiten im Target können zu ungleichmäßigem Sputtern führen, was zu Defekten im Film, geringeren Fertigungsausbeuten und schlechter Geräteleistung führt. Deshalb ist die Targetherstellung ein hochspezialisiertes Feld.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Rolle des Targets hilft Ihnen, Ihre Fertigungs- und Materialauswahlstrategie zu gestalten.

- Wenn Ihr Hauptaugenmerk auf der Elektronikproduktion in großen Stückzahlen liegt: Die Reinheit und Fehlerkontrolle Ihrer Tantal- oder anderer metallischer Targets sind direkt mit der Geräteausbeute und der langfristigen Zuverlässigkeit verbunden.

- Wenn Ihr Hauptaugenmerk auf Displays oder Optik liegt: Die Zusammensetzungs- und Strukturgleichmäßigkeit Ihres ITO-Targets bestimmt die Transparenz, Leitfähigkeit und die Gesamtqualität Ihrer endgültigen Beschichtung.

- Wenn Ihr Hauptaugenmerk auf der nächsten Energiegeneration liegt: Die Dichte und Reinheit Ihres Platin-Targets sind entscheidend für die Maximierung der Effizienz und Lebensdauer Ihrer Solar- oder Brennstoffzellen.

Letztendlich ist das Sputtertarget die Entstehung des Dünnfilms, und seine Qualität ist der wichtigste Faktor für ein erfolgreiches Ergebnis.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäre Funktion | Quellmaterial für die physikalische Gasphasenabscheidung (PVD) zur Herstellung von Dünnfilmen. |

| Kernmechanismus | Bombardierung durch Ionen in einem Vakuum, wobei Atome ausgestoßen werden, die ein Substrat beschichten. |

| Wichtige Branchen | Halbleiter, Displays (LCD/OLED), Solarzellen, optische Beschichtungen. |

| Kritische Faktoren | Extreme Reinheit, gleichmäßige Korngröße, hohe Dichte, strukturelle Integrität. |

| Gängige Materialien | Tantal (Halbleiter), ITO (Displays), Platin (Energiegeräte). |

Bereit, Ihren Dünnschichtprozess zu optimieren?

Die Qualität Ihres Sputtertargets ist die Grundlage für die Leistung Ihrer Beschichtung. KINTEK ist spezialisiert auf hochreine Laborgeräte und Verbrauchsmaterialien, einschließlich Präzisions-Sputtertargets für die Halbleiter-, Display- und Energieforschung und -fertigung.

Wir helfen Ihnen, Folgendes zu erreichen:

- Höhere Ausbeuten: Minimieren Sie Filmfehler mit Targets von außergewöhnlicher Reinheit und Gleichmäßigkeit.

- Überlegene Leistung: Gewährleisten Sie die Zuverlässigkeit und Effizienz Ihrer Endprodukte.

- Technisches Know-how: Erhalten Sie Unterstützung bei der Auswahl des richtigen Targetmaterials und der Spezifikationen für Ihre spezifische Anwendung.

Lassen Sie die Targetqualität nicht zum schwachen Glied in Ihrer Fertigungskette werden. Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen und zu erfahren, wie unsere Lösungen Ihre Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Labor-Autoklav Pulsierender Vakuum-Tisch-Dampfsterilisator

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur