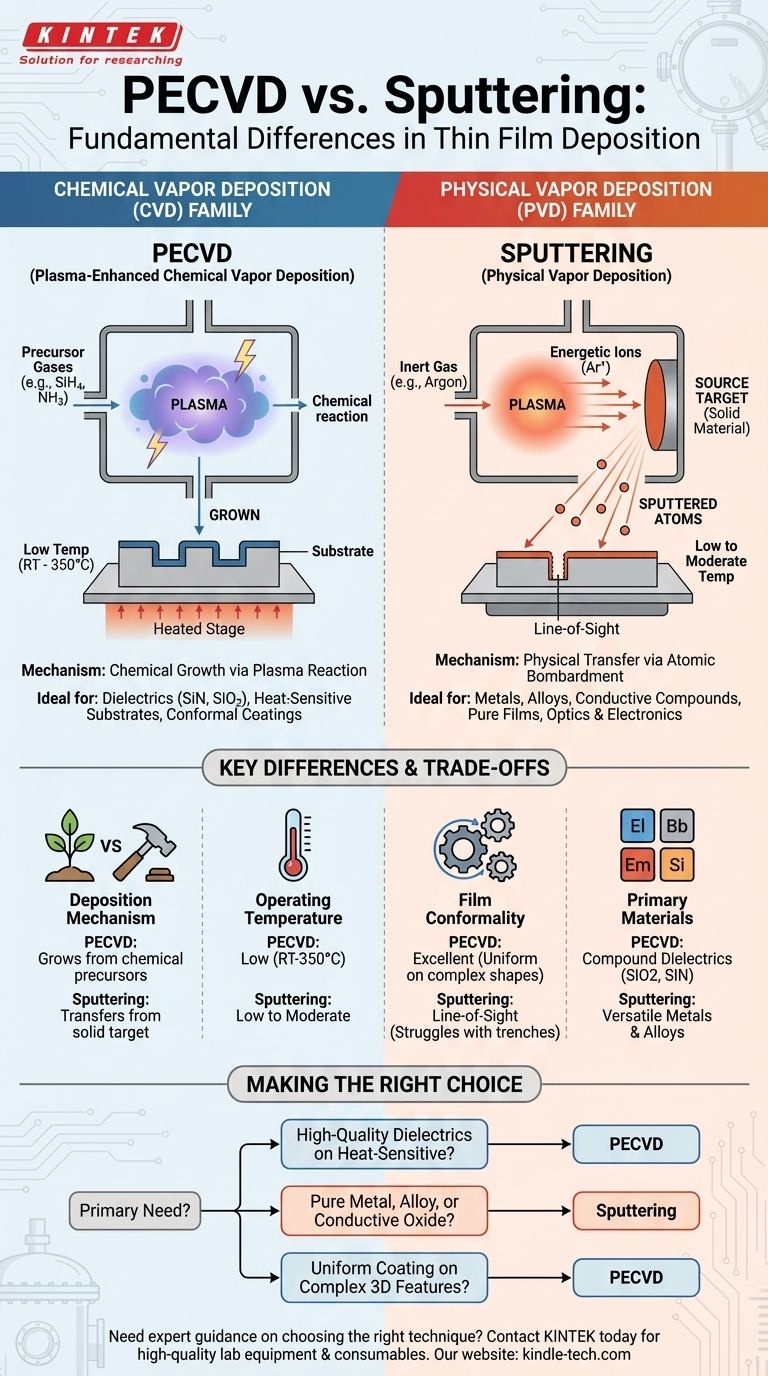

Im Grunde sind PECVD und Sputtern grundlegend unterschiedliche Methoden zur Herstellung einer dünnen Schicht. Sputtern ist ein physikalischer Prozess, bei dem energiereiche Ionen verwendet werden, um Atome physisch von einem Quellmaterial (Target) auf ein Substrat zu schleudern. Im Gegensatz dazu ist die Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD) ein chemischer Prozess, bei dem Plasma verwendet wird, um chemische Reaktionen aus Vorläufergasen anzutreiben, wodurch ein neues Material bei niedrigen Temperaturen auf der Substratoberfläche „wachsen“ kann.

Der kritischste Unterschied liegt darin, wie das Schichtmaterial auf dem Substrat ankommt. Sputtern ist ein physikalischer Transfer – wie ein nanoskaliger Sandstrahler –, während PECVD eine chemische Reaktion ist – wie eine präzise kontrollierte Kondensation. Dieser eine Unterschied bestimmt die Materialien, die Sie verwenden können, die Eigenschaften der Endschicht und die Substrate, die Sie beschichten können.

Die grundlegende Kluft: Chemische vs. Physikalische Abscheidung

Um den Unterschied zwischen diesen beiden Techniken zu verstehen, müssen Sie zunächst erkennen, dass sie zu zwei separaten Familien der Dünnschichtabscheidung gehören: der Chemischen Gasphasenabscheidung (CVD) und der Physikalischen Gasphasenabscheidung (PVD).

Chemische Gasphasenabscheidung (CVD) erklärt

Bei einem herkömmlichen CVD-Verfahren werden Vorläufergase in eine Kammer eingeleitet und auf sehr hohe Temperaturen (oft 600–800 °C) erhitzt. Diese thermische Energie spaltet die chemischen Bindungen in den Gasen und leitet eine Reaktion ein, die eine feste Schicht auf dem Substrat abscheidet.

Wie PECVD den Prozess verfeinert

PECVD ist eine moderne Variante von CVD, die entwickelt wurde, um die Hochtemperaturanforderung zu überwinden. Anstatt sich ausschließlich auf Hitze zu verlassen, führt sie ein energiereiches Plasma in die Kammer ein.

Dieses Plasma liefert die notwendige Energie, um die Vorläufergase aufzuspalten und die chemische Reaktion anzutreiben, was die Abscheidung hochwertiger Schichten bei viel niedrigeren Temperaturen (typischerweise Raumtemperatur bis 350 °C) ermöglicht. Dies macht es unverzichtbar für die Beschichtung wärmeempfindlicher Materialien, wie z. B. integrierte Schaltkreise in ihren Endfertigungsstufen.

Physikalische Gasphasenabscheidung (PVD) erklärt

PVD-Techniken beinhalten keine chemischen Reaktionen. Stattdessen arbeiten sie, indem sie Material physisch von einer festen Quelle (dem sogenannten „Target“) in einem Vakuum auf das Substrat bewegen. Dies kann erreicht werden, indem die Quelle erhitzt wird, bis sie verdampft, oder, im Falle des Sputterns, indem sie mit Ionen beschossen wird.

Wie Sputtern funktioniert

Sputtern ist ein hochkontrollierter PVD-Prozess. Er beginnt damit, dass ein Inertgas, typischerweise Argon, in eine Vakuumkammer eingeleitet und ein Plasma erzeugt wird. Die positiv geladenen Argonionen werden dann durch ein elektrisches Feld beschleunigt und auf das Target gerichtet.

Wenn diese Ionen mit dem Target kollidieren, schlagen sie physisch Atome des Targetmaterials heraus oder „sputtern“ sie ab. Diese ausgestoßenen Atome wandern dann durch das Vakuum und lagern sich auf dem Substrat ab, wodurch die dünne Schicht Atom für Atom aufgebaut wird.

Hauptunterschiede in Anwendung und Ergebnis

Die mechanischen und chemischen Unterschiede zwischen PECVD und Sputtern führen zu signifikanten Abweichungen in ihrer Anwendung und den resultierenden Schichten.

Abscheidungsmechanismus: Wachsen vs. Bombardieren

PECVD wächst eine Schicht aus chemischen Vorläufern. Das bedeutet, dass das resultierende Material (z. B. Siliziumnitrid) sich von den Ausgangsgasen (z. B. Silan und Ammoniak) unterscheiden kann.

Sputtern überträgt eine Schicht durch atomaren Beschuss. Die Schicht besteht aus demselben Material wie das Target, was sie ideal für die Abscheidung reiner Metalle, Legierungen und spezifischer Verbindungen mit hoher Genauigkeit macht.

Betriebstemperatur

Dies ist ein entscheidendes Unterscheidungsmerkmal. PECVD ist bauartbedingt ein Niedertemperaturprozess und eignet sich daher perfekt für Substrate, die die hohe Hitze des traditionellen CVD nicht vertragen. Obwohl Sputtern ebenfalls als Niedertemperaturverfahren gilt, wurde PECVD speziell zur Abscheidung von Materialien wie hochwertigen Dielektrika auf fertigen elektronischen Bauteilen entwickelt, ohne diese zu beschädigen.

Filmeigenschaften und Qualität

PECVD ist bekannt für die Herstellung dichter, porenfreier und konformer Schichten. Da die Abscheidung durch eine chemische Reaktion angetrieben wird, die auf allen freiliegenden Oberflächen stattfinden kann, eignet es sich hervorragend zur gleichmäßigen Beschichtung komplexer Formen mit hoher „Stufenabdeckung“ (Step Coverage).

Sputtern scheidet Material in einer „Sichtlinien“-Weise ab. Obwohl es sehr dichte Schichten mit ausgezeichneter Haftung erzeugt, kann es schwierig sein, komplexe Topografien mit tiefen Gräben oder scharfen Ecken gleichmäßig zu beschichten.

Materialvielfalt

Sputtern ist außergewöhnlich vielseitig für die Abscheidung einer breiten Palette von Materialien, einschließlich nahezu jedes Metalls, jeder Legierung oder jeder elektrisch leitfähigen Verbindung. Wenn Sie ein festes Target des Materials haben, können Sie es wahrscheinlich sputter.

PECVD ist spezialisiert auf die Abscheidung von Verbindungsmaterialien, insbesondere Dielektrika wie Siliziumdioxid (SiO2) und Siliziumnitrid (SiN), die für Isolierschichten in der Halbleiterindustrie von entscheidender Bedeutung sind.

Die Abwägungen verstehen

Keine Methode ist universell überlegen; die Wahl hängt vollständig vom Ziel ab.

Die Herausforderung konformer Beschichtungen

Die Sichtlinien-Natur des Sputterns ist eine Einschränkung für 3D-Strukturen. Die Oberflächen erhalten mehr Material als die Seitenwände, ein Phänomen, das als Abschattung (Shadowing) bekannt ist. Die chemische Natur von PECVD bietet hier einen deutlichen Vorteil und sorgt für eine viel gleichmäßigere Abdeckung komplexer Merkmale.

Umgang mit Filmspannung

Der energiereiche Ionenbeschuss beim Sputtern kann eine erhebliche Druckspannung in der abgeschiedenen Schicht verursachen. Obwohl dies oft die Dichte verbessert, kann eine übermäßige Spannung dazu führen, dass die Schicht reißt oder sich ablöst. Die Filmspannung bei PECVD wird durch andere Parameter (Plasmaleistung, Gasfluss) gesteuert und muss ebenfalls sorgfältig verwaltet werden.

Komplexität und Kontamination

Da PECVD reaktive Gase verwendet, können Nebenprodukte in die Schicht eingebaut werden. Wasserstoff aus den Vorläufergasen ist beispielsweise häufig in PECVD-Schichten vorhanden, was optische oder elektrische Eigenschaften beeinflussen kann. Sputtern, das ein Inertgas verwendet, kann Schichten von extrem hoher Reinheit erzeugen, die nur durch die Reinheit des Targetmaterials selbst begrenzt sind.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von Ihren Materialanforderungen, Substrateinschränkungen und der Geometrie des zu beschichtenden Teils geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochwertiger Dielektrika (SiO2, SiN) auf temperaturempfindlichen Substraten liegt: PECVD ist aufgrund seines Niedertemperaturbetriebs und der hervorragenden Filmqualität die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls, einer komplexen Legierung oder eines leitfähigen Oxids für Optik oder Elektronik liegt: Sputtern bietet unübertroffene Materialvielfalt, Reinheit und Kontrolle.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Beschichtung einer Komponente mit komplexen 3D-Merkmalen liegt: PECVD bietet im Allgemeinen eine überlegene Konformität und Stufenabdeckung im Vergleich zum Sichtlinien-Sputtern.

Letztendlich erfordert die Wahl der richtigen Technik ein klares Verständnis Ihres Endziels und der Kompromisse zwischen einem chemischen Wachstumsprozess und einem physikalischen Transferprozess.

Zusammenfassungstabelle:

| Merkmal | PECVD (Plasma-unterstützte Chemische Gasphasenabscheidung) | Sputtern (Physikalische Gasphasenabscheidung) |

|---|---|---|

| Kernmechanismus | Chemische Reaktion (Filmwachstum) | Physischer Transfer (atomarer Beschuss) |

| Betriebstemperatur | Niedrig (Raumtemp. - 350 °C) | Niedrig (Raumtemp. - Moderat) |

| Filmeigenschaften (Konformität) | Ausgezeichnet (gleichmäßig auf komplexen Formen) | Sichtlinie (kann bei Gräben Schwierigkeiten haben) |

| Hauptmaterialien | Dielektrika (z. B. SiN, SiO2) | Metalle, Legierungen, leitfähige Verbindungen |

| Ideal für | Wärmeempfindliche Substrate, ICs, konforme Beschichtungen | Reine Materialien, Optik, Elektronik, hochreine Schichten |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Abscheidungstechnik für Ihre Anwendung?

Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die Dünnschichtabscheidung spezialisiert. Ob Sie die Tieftemperatur-, konforme Funktionalität von PECVD oder die Materialvielfalt und Reinheit des Sputterns benötigen, unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung für Ihr Labor.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Forschungs- und Produktionsprozesse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung