Im Grunde wird eine Dünnschicht durch einen Prozess namens Abscheidung (Deposition) erzeugt, bei dem Material sorgfältig auf einer Oberfläche, dem sogenannten Substrat, aufgebracht wird. Diese Methoden werden grob in zwei grundlegende Kategorien unterteilt: solche, die chemische Reaktionen zur Filmbildung nutzen, und solche, die physikalische Kraft oder Energie zur Materialübertragung nutzen. Diese Präzision ermöglicht die Herstellung von Schichten, die nur so dünn wie ein einziges Atom sein können.

Der wesentliche Unterschied bei der Herstellung von Dünnschichten liegt nicht in der verwendeten Maschine, sondern in der Kernstrategie: Entweder wird der Film durch kontrollierte chemische Reaktionen auf einer Oberfläche aufgebaut oder durch die physikalische Übertragung von Material Atom für Atom in einem Vakuum. Die Wahl zwischen diesen beiden Wegen bestimmt die Kosten, Reinheit und letztendliche Leistung des Films.

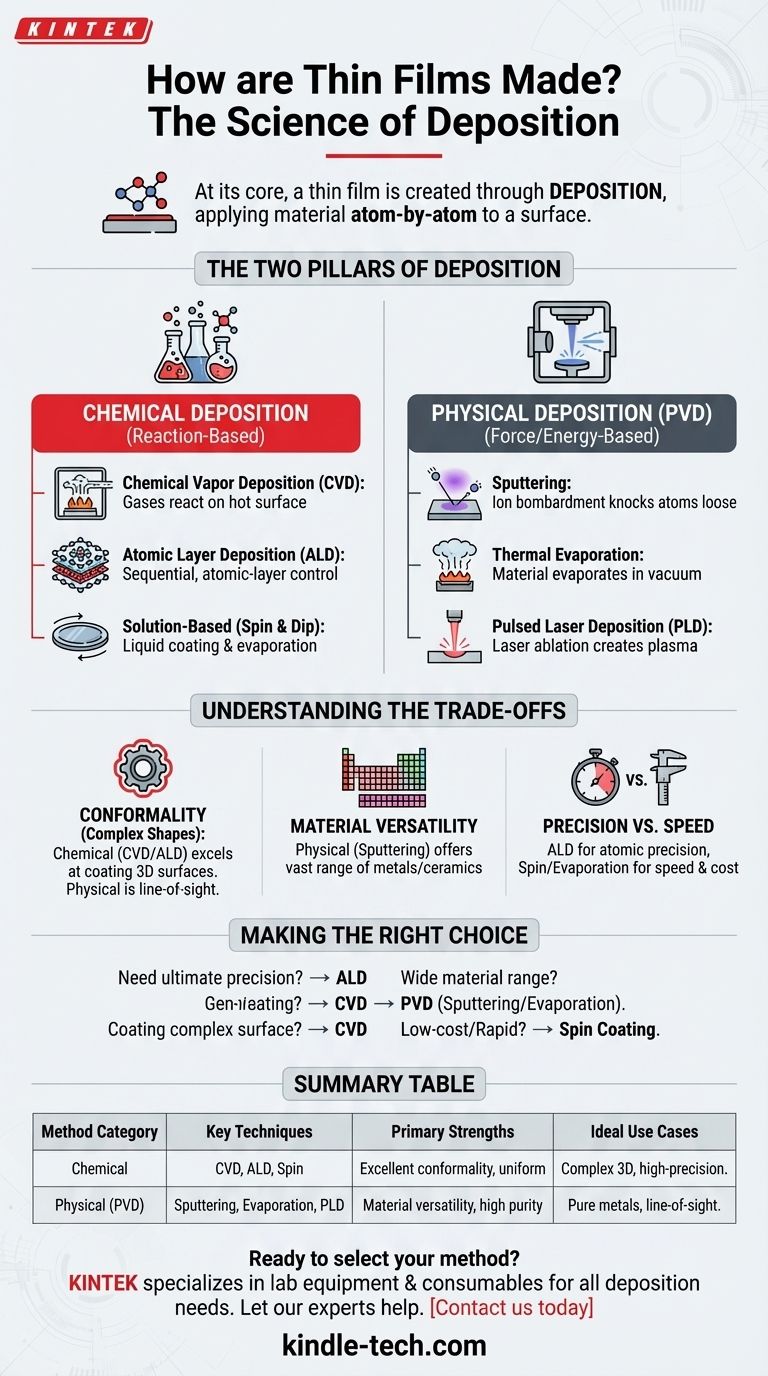

Die zwei Säulen der Dünnschichtabscheidung

Alle Techniken zur Herstellung von Dünnschichten fallen unter zwei Hauptkategorien: Chemische Abscheidung und Physikalische Abscheidung. Das Verständnis dieser Unterscheidung ist der erste Schritt zum Verständnis des gesamten Fachgebiets.

Chemische Abscheidung verstehen

Chemische Abscheidungsmethoden nutzen eine chemische Reaktion, um den Film direkt auf dem Substrat aus Ausgangsmaterialien (Precursorn) zu synthetisieren. Diese Precursoren sind oft Flüssigkeiten oder Gase, die reagieren und eine feste Schicht zurücklassen.

Chemical Vapor Deposition (CVD)

Bei CVD wird das Substrat in eine Kammer gebracht und flüchtigen Vorläufergasen ausgesetzt. Diese Gase reagieren oder zersetzen sich auf der heißen Oberfläche des Substrats und bilden die gewünschte Dünnschicht.

Atomic Layer Deposition (ALD)

ALD ist eine präzisere Unterart von CVD. Sie basiert auf sequenziellen, selbstlimitierenden chemischen Reaktionen, die es ermöglichen, Material buchstäblich eine Atomschicht nach der anderen abzuscheiden, was eine außergewöhnliche Kontrolle über Dicke und Gleichmäßigkeit bietet.

Lösungsbasierte Methoden (Schleuder- und Tauchbeschichtung)

Diese einfacheren Methoden beinhalten das Beschichten des Substrats mit einer flüssigen chemischen Lösung. Bei der Schleuderbeschichtung (Spin Coating) wird das Substrat mit hoher Geschwindigkeit gedreht, um die Flüssigkeit zu einer dünnen, gleichmäßigen Schicht zu verteilen. Das Lösungsmittel verdampft dann und hinterlässt den festen Film.

Physikalische Abscheidung verstehen

Methoden der Physikalischen Gasphasenabscheidung (PVD) beinhalten keine chemischen Reaktionen. Stattdessen verwenden sie mechanische, thermische oder elektrische Mittel, um Material von einer Quell-"Target" zu transportieren und es typischerweise in einer Hochvakuumanordnung auf dem Substrat abzuscheiden.

Sputtern

Beim Sputtern wird ein Target aus dem gewünschten Filmmaterial mit energiereichen Ionen (einem Plasma) beschossen. Dieser Beschuss schlägt Atome physisch aus dem Target heraus, die dann zum Substrat wandern und sich dort ablagern, um den Film zu bilden.

Thermische Verdampfung

Bei dieser Methode wird das Quellmaterial in einer Vakuumkammer erhitzt, bis es verdampft. Die verdampften Atome bewegen sich in einer geraden Linie, bis sie auf dem kühleren Substrat kondensieren, ähnlich wie Dampf, der an einem kalten Spiegel kondensiert.

Gepulste Laserabscheidung (PLD)

Bei PLD wird ein Hochleistungslaser auf das Targetmaterial gerichtet. Die intensive Energie sublimiert (verdampft) eine kleine Menge des Materials in eine Plasmawolke, die sich dann auf dem Substrat abscheidet.

Die Kompromisse verstehen

Keine einzelne Abscheidungsmethode ist universell überlegen. Die Wahl ist immer eine Abwägung zwischen Projektanforderungen wie Kosten, Materialverträglichkeit, erforderlicher Präzision und der Form des zu beschichtenden Objekts.

Konformität: Beschichtung komplexer Formen

Chemische Methoden, insbesondere CVD und ALD, eignen sich hervorragend zur Herstellung hochkonformer Beschichtungen. Da die Vorläufergase jede Ritze und Spalte erreichen können, können sie komplexe, dreidimensionale Oberflächen gleichmäßig beschichten. PVD-Methoden sind „sichtlinienabhängig“ und haben Schwierigkeiten, schattierte Bereiche zu beschichten.

Materialvielfalt

Physikalische Methoden, insbesondere Sputtern, sind äußerst vielseitig. Sie können zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter reine Metalle, Legierungen und Keramiken, die mit chemischen Vorläufern nur schwer oder gar nicht herzustellen sind.

Präzision vs. Produktionsgeschwindigkeit

Techniken, die höchste Präzision bieten, wie ALD oder Molekularstrahlepitaxie (MBE), sind oft langsamere und teurere Prozesse. Im Gegensatz dazu können Methoden wie Schleuderbeschichtung oder thermische Verdampfung für größere Flächen oder die Massenproduktion, bei der atomare Perfektion nicht erforderlich ist, viel schneller und kostengünstiger sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Methode erfordert eine klare Definition Ihres Hauptziels.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und Gleichmäßigkeit liegt: ALD ist aufgrund seiner Kontrolle auf atomarer Ebene die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen, nicht ebenen Oberfläche liegt: Eine chemische Methode wie CVD bietet die beste Abdeckung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer breiten Palette reiner Metalle oder anorganischer Verbindungen liegt: PVD-Methoden wie Sputtern oder Verdampfung bieten die größte Flexibilität.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Produktion oder Rapid Prototyping liegt: Einfachere, lösungsmittelbasierte Methoden wie die Schleuderbeschichtung sind oft der praktischste Ausgangspunkt.

Letztendlich geht es bei der Auswahl der richtigen Abscheidungstechnik darum, den physikalischen oder chemischen Prozess an die spezifischen Materialeigenschaften anzupassen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Methodenkategorie | Schlüsseltechniken | Hauptstärken | Ideale Anwendungsfälle |

|---|---|---|---|

| Chemische Abscheidung | CVD, ALD, Schleuderbeschichtung | Ausgezeichnete Konformität, gleichmäßige Beschichtungen | Komplexe 3D-Oberflächen, hochpräzise Schichten |

| Physikalische Abscheidung (PVD) | Sputtern, Thermische Verdampfung, PLD | Materialvielfalt, hohe Reinheit | Reine Metalle, Legierungen, Sichtlinienbeschichtungen |

Bereit, die perfekte Dünnschichtabscheidungsmethode für Ihre Anwendung auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen. Ob Sie die Präzision von ALD, die Vielseitigkeit des Sputterns oder die Kosteneffizienz der Schleuderbeschichtung benötigen, unsere Experten helfen Ihnen bei der Auswahl der richtigen Lösung. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors erweitern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was sind gängige Techniken zur Metallabscheidung? Ein Leitfaden zu PVD-, CVD- und Plattierungsverfahren

- Was ist das Prinzip des CVD-Verfahrens? Hochleistungsmaterialien aus Gas züchten

- Welche technischen Bedingungen bietet ein vertikaler Quarzrohrreaktor für das CVD-Wachstum von CNFs? Hohe Reinheit erzielen

- Was ist die Temperatur eines thermischen CVD-Verfahrens? Schlüsselbereiche für die Abscheidung hochwertiger Filme

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Was ist die Gasphasenabscheidung von Metallen? Überlegene, hochreine Metallbeschichtungen herstellen

- Wie trägt ein Nadelventil zur Steuerung des Vorläuferflusses in einem ALD-System bei? Präzisionspulverbeschichtung erklärt

- Was ist MOCVD-Ausrüstung? Der Schlüssel zum Wachstum von Hochleistungs-Halbleiterkristallen