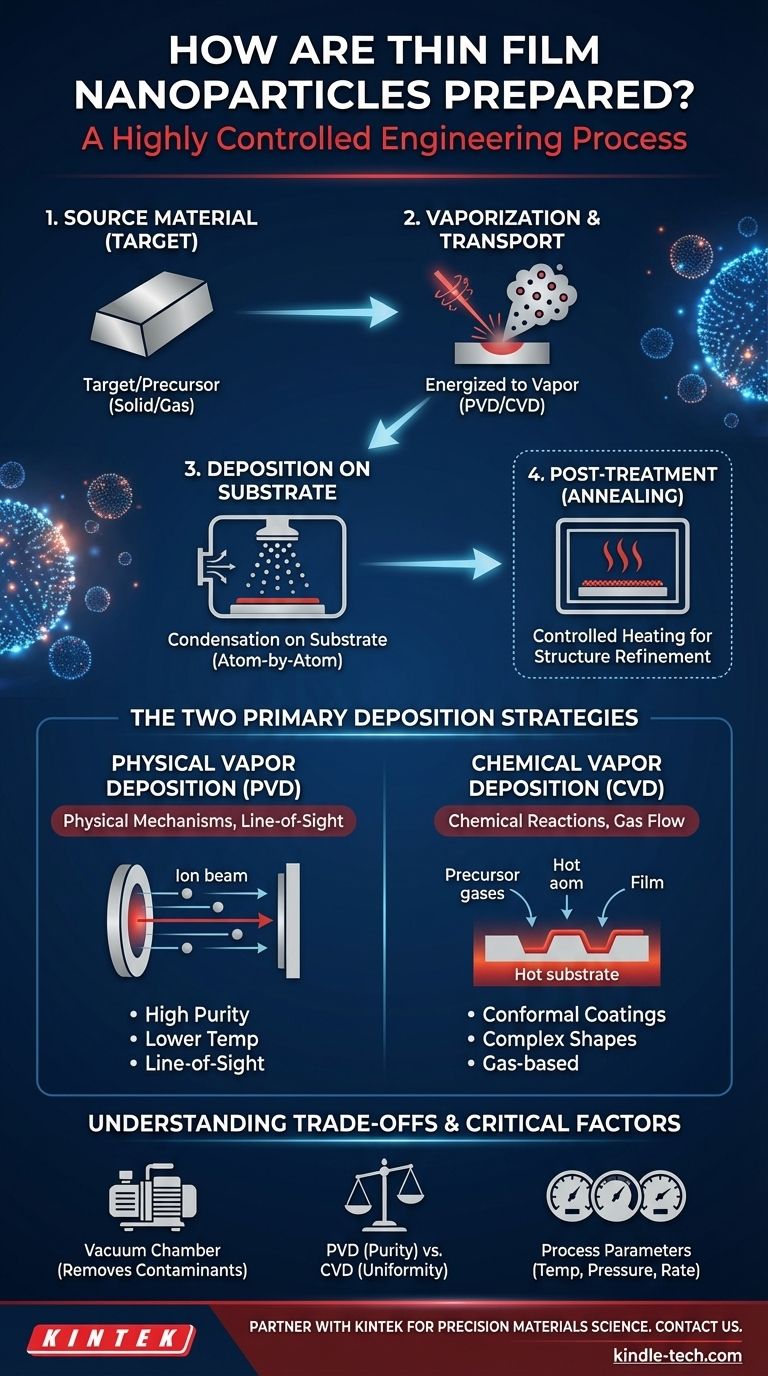

Im Kern ist die Herstellung von Dünnschicht-Nanopartikeln ein hochkontrollierter Prozess in drei Stufen. Er beginnt mit einem Ausgangsmaterial, bekannt als Target, das in einer Vakuumkammer so angeregt wird, dass es verdampft. Dieser Dampf wird dann transportiert und kondensiert auf einer Oberfläche, dem Substrat, wodurch eine ultradünne Schicht entsteht. Schließlich kann diese neu gebildete Schicht einer Wärmebehandlung, dem Tempern, unterzogen werden, um ihre endgültige Struktur und Eigenschaften zu verfeinern.

Die Erzeugung von Nanopartikel-Dünnschichten ist nicht einfach nur ein Beschichtungsprozess; es ist eine präzise gesteuerte Ingenieursaufgabe. Das Ziel ist es, Material in einem gasförmigen oder Plasmazustand zu manipulieren, um einen Festkörperfilm mit spezifischen nanoskaligen Eigenschaften aufzubauen, ein Prozess, der sich grundlegend in physikalische und chemische Methoden unterteilen lässt.

Die grundlegenden Schritte der Dünnschichtabscheidung

Jede Methode zur Herstellung von Dünnschichten folgt, unabhängig von der spezifischen Technologie, einer logischen Abfolge von Ereignissen. Das Verständnis dieses universellen Arbeitsablaufs ist der erste Schritt zur Beherrschung der Technik.

Schritt 1: Auswahl des Ausgangsmaterials (Das „Target“)

Der Prozess beginnt mit dem Rohmaterial, das abgeschieden werden soll. Dies wird als Target oder Präkursor bezeichnet.

Die Form dieses Ausgangsmaterials hängt vollständig von der gewählten Abscheidungstechnik ab. Es kann sich um einen massiven Block hochreinen Metalls, eine keramische Scheibe oder ein spezielles reaktives Gas handeln.

Schritt 2: Anregung und Transport des Materials

Dies ist die kritischste Phase, in der sich die verschiedenen Techniken erheblich unterscheiden. Das Ziel ist es, das Ausgangsmaterial in einen Dampf umzuwandeln, der zum Substrat gelangen kann.

Dies wird durch Energiezufuhr erreicht. Methoden können das Erhitzen des Materials bis zur Verdampfung, das Beschießen mit Ionen, um Atome physikalisch herauszulösen (Sputtern), oder die Einführung von Präkursorgasen umfassen, die später chemisch reagieren.

Schritt 3: Abscheidung auf dem Substrat

Innerhalb der Vakuumkammer wandert das verdampfte Material, bis es auf das Substrat trifft, also das zu beschichtende Objekt oder die Oberfläche.

Beim Auftreffen auf die kühlere Substratoberfläche verlieren die Atome oder Moleküle Energie und kondensieren, wodurch eine feste Schicht entsteht. Dieser Film baut sich Atom für Atom auf und erzeugt eine eng kontrollierte Nanostruktur.

Schritt 4: Nachbehandlung (Tempern)

In vielen Fällen befindet sich der frisch abgeschiedene Film nicht in seinem endgültigen, optimalen Zustand.

Tempern, ein sorgfältig kontrollierter Wärmebehandlungsprozess, wird häufig eingesetzt, um die Kristallinität des Films zu verbessern, innere Spannungen zu reduzieren und seine elektronischen oder optischen Eigenschaften zu optimieren.

Die zwei primären Abscheidungsstrategien

Obwohl die Schritte ähnlich sind, lassen sich die Methoden zu ihrer Durchführung in zwei Hauptfamilien einteilen: Physical Vapor Deposition (PVD) und Chemical Vapor Deposition (CVD).

Physical Vapor Deposition (PVD)

PVD verwendet rein physikalische Mechanismen, um den Materialdampf zu erzeugen. Man kann es sich wie einen mikroskopischen Sandstrahlprozess vorstellen.

Eine Energiequelle (wie ein Ionenstrahl) trifft auf das feste Target und löst physikalisch Atome oder Moleküle heraus, die dann geradlinig zum Substrat wandern, um es zu beschichten. Dies ist ein Sichtlinienprozess.

Chemical Vapor Deposition (CVD)

CVD nutzt chemische Reaktionen zur Filmbildung. Präkursorgase werden in die Vakuumkammer eingeleitet.

Diese Gase reagieren auf der heißen Substratoberfläche, hinterlassen das gewünschte feste Material als Nebenprodukt und bilden einen Film. Da es auf Gasfluss basiert, kann CVD komplexe, nicht-ebene Oberflächen effektiv beschichten.

Die Abwägungen verstehen

Die Wahl der richtigen Methode erfordert das Verständnis der inhärenten Einschränkungen und Anforderungen der Abscheidungsumgebung.

Die entscheidende Rolle des Vakuums

Fast alle Dünnschichtabscheidungen erfolgen in einer Vakuumkammer. Dies ist für qualitativ hochwertige Filme nicht verhandelbar.

Das Vakuum entfernt Luft und andere Verunreinigungen, die sonst mit dem verdampften Material reagieren und Verunreinigungen in den Film einbringen und seine Eigenschaften beeinträchtigen könnten.

PVD vs. CVD Überlegungen

PVD wird oft wegen seiner Fähigkeit gewählt, extrem hochreine Materialien, einschließlich Metalle und Keramiken, bei niedrigeren Temperaturen als viele CVD-Prozesse abzuscheiden.

CVD zeichnet sich durch die Herstellung gleichmäßiger, konformer Beschichtungen über komplizierten 3D-Geometrien aus, was für Sichtlinien-PVD-Techniken schwierig ist.

Prozessparameter sind der Schlüssel

Die endgültigen Eigenschaften des Nanopartikelfilms werden nicht nur durch das Material bestimmt. Sie sind ein direktes Ergebnis von Prozessparametern wie Druck, Temperatur und Abscheidungsrate. Eine präzise Kontrolle dieser Variablen ist unerlässlich, um das gewünschte Ergebnis zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt die ideale Abscheidungsstrategie. Lassen Sie sich von Ihrem Endziel bei Ihrer Entscheidung leiten.

- Wenn Ihr Hauptaugenmerk auf hochreinen metallischen oder optischen Filmen liegt: PVD-Methoden wie Sputtern oder thermische Verdampfung bieten eine außergewöhnliche Kontrolle über die Filmzusammensetzung und -reinheit.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Beschichtung komplexer Formen liegt: CVD ist aufgrund seines nicht-sichtlinienbasierten, gasbasierten Abscheidungsmechanismus im Allgemeinen effektiver.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten Kristallstruktur liegt: Die Nachbehandlung durch Tempern ist ein kritischer und unabhängiger Prozessschritt, den Sie planen und optimieren müssen.

Das Verständnis dieser grundlegenden Prinzipien ermöglicht es Ihnen, den Abscheidungsprozess auszuwählen und zu steuern, um Dünnschichten mit präzise zugeschnittenen Nanopartikeleigenschaften zu entwickeln.

Zusammenfassungstabelle:

| Wichtige Phase | Hauptziel | Gängige Methoden |

|---|---|---|

| 1. Quellenvorbereitung | Bereitstellung hochreinen Materials | Festes Target (PVD), Präkursorgas (CVD) |

| 2. Verdampfung & Transport | Material in einen Dampf umwandeln | Sputtern, Verdampfen (PVD), Gasreaktion (CVD) |

| 3. Abscheidung | Dampf auf Substrat kondensieren | Sichtlinienkondensation (PVD), Oberflächenreaktion (CVD) |

| 4. Nachbehandlung (Tempern) | Filmstruktur & Eigenschaften verbessern | Kontrollierte Wärmebehandlung |

Bereit, die nächste Generation von Materialien zu entwickeln?

Präzision ist bei der Dünnschichtabscheidung von größter Bedeutung. Die Qualität Ihrer Schicht hängt direkt von der Zuverlässigkeit Ihrer Ausrüstung und Verbrauchsmaterialien ab. KINTEK ist spezialisiert auf hochreine Laborgeräte und Verbrauchsmaterialien – von Sputtertargets und CVD-Präkursoren bis hin zu Vakuumbestandteilen und Temperöfen – und bedient die anspruchsvollen Bedürfnisse von Materialwissenschafts- und F&E-Laboren.

Lassen Sie uns Ihnen helfen, die für Ihre spezifische Anwendung erforderliche präzise Kontrolle zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Innovation unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit