Die Verbesserung Ihres Hartlötens hängt von der Kontrolle einiger Schlüsselvariablen ab. Während die wesentlichen Parameter der Verweiltemperatur und -zeit entscheidend sind, sind sie nur ein Teil der Gleichung. Um das Hartlöten wirklich zu meistern, müssen Sie auch die Vorbereitung der Verbindung, einschließlich Sauberkeit und Spaltmaß, perfektionieren und die Wärme strategisch anwenden, damit die Kapillarwirkung ihre Arbeit verrichten kann.

Bei einer erfolgreichen Lötung geht es nicht nur darum, einen Lotstab zu schmelzen, sondern darum, die idealen Bedingungen für die Kapillarwirkung zu schaffen. Das bedeutet, dass die Verbindung makellos sauber sein muss, das richtige Spaltmaß aufweisen und gleichmäßig erhitzt werden muss, um das geschmolzene Lot in die Verbindung zu ziehen und eine vollständige und starke Verbindung zu bilden.

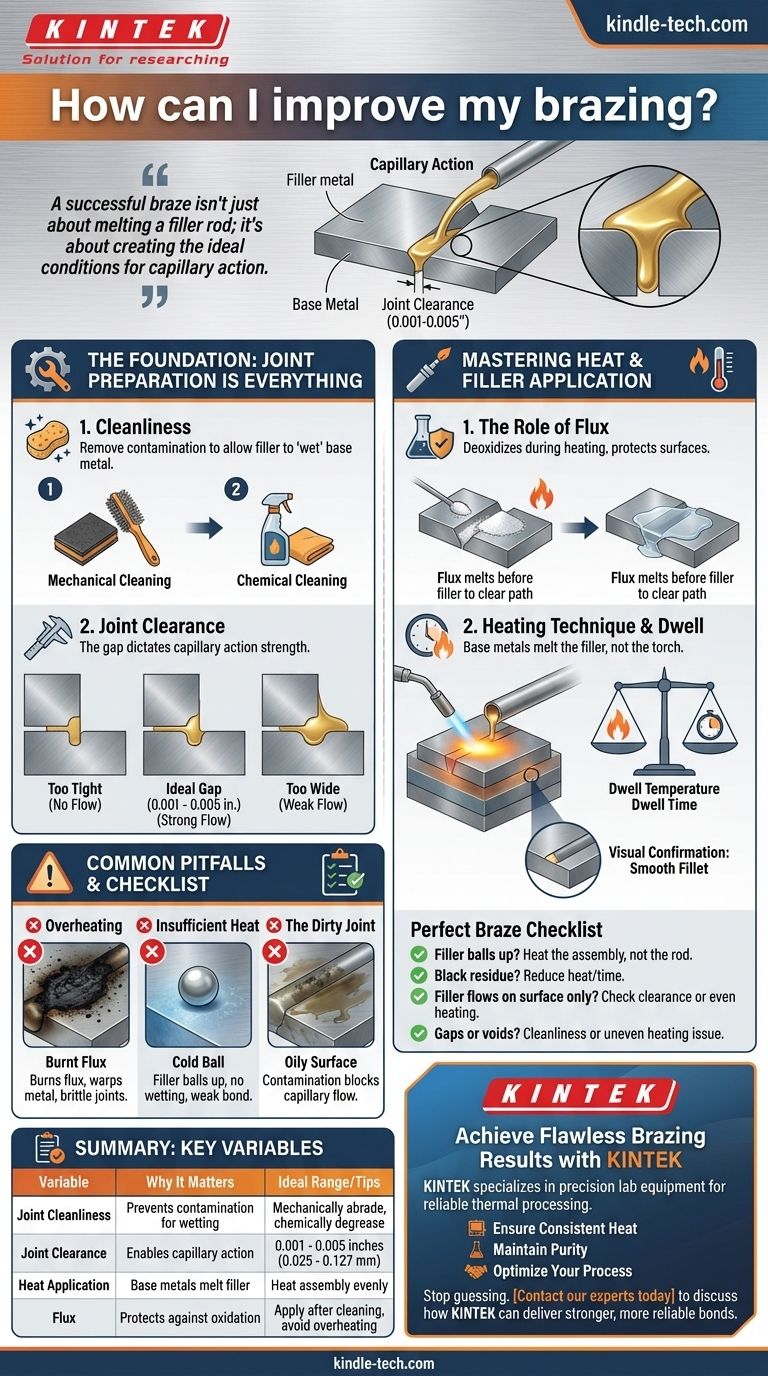

Die Grundlage: Warum die Vorbereitung der Verbindung alles ist

Viele Lötfehler lassen sich auf eine schlechte Vorbereitung zurückführen, lange bevor ein Brenner überhaupt angezündet wird. Wenn das Lot keinen Platz zum Fließen hat oder sein Weg blockiert ist, wird keine Menge an Hitze die Verbindung reparieren.

Die entscheidende Rolle der Sauberkeit

Der Hauptfeind einer guten Lötung ist die Verunreinigung. Oxide, Öle und Schmutz bilden eine Barriere, die verhindert, dass das Lot die Grundmetalloberflächen „benetzt“ und sich mit ihnen verbindet.

Die Reinigung ist ein zweistufiger Prozess. Zuerst erfolgt die mechanische Reinigung (mit einem Schleiftuch, einer Drahtbürste oder einer Feile), um starke Oxide zu entfernen und eine frische Oberfläche zu schaffen. Darauf folgt die chemische Reinigung (mit einem Entfetter), um Öle oder Fett zu entfernen.

Das Verständnis des Verbindungsspaltes (Der Abstand)

Hartlöten basiert auf der Kapillarwirkung, der Kraft, die eine Flüssigkeit in einen engen Raum zieht. Der Abstand zwischen den beiden zu verbindenden Teilen – das Verbindungsspaltmaß – ist daher einer der kritischsten Faktoren.

Wenn der Spalt zu eng ist, ist kein Platz für das Lot, um hineinzufließen. Wenn der Spalt zu weit ist, ist die Kapillarwirkung zu schwach, um das Lot anzuziehen und die Verbindung vollständig zu füllen.

Für die meisten gängigen Lotmetalle liegt der ideale Spalt zwischen 0,001 und 0,005 Zoll (0,025 - 0,127 mm). Dieser schmale Spalt erzeugt den notwendigen starken Kapillareffekt für eine erfolgreiche Verbindung.

Der Zweck des Flussmittels

Flussmittel ist ein chemischer Wirkstoff, der während des Erhitzungsprozesses als Entzunderungsmittel wirkt. Selbst nachdem Sie Ihre Teile gereinigt haben, führt das Erhitzen dazu, dass sich sofort neue Oxide bilden.

Das Flussmittel schmilzt vor dem Lot, verteilt sich über den Verbindungsbereich. Es löst alle neu gebildeten Oxide auf und schützt die Oberflächen vor weiterer Oxidation, wodurch der Weg für das freie Fließen des Lotes freigemacht wird. Denken Sie daran: Flussmittel unterstützt die Reinigung; es ersetzt sie nicht.

Beherrschen von Wärme und Lotauftrag

Sobald die Verbindung sauber und mit dem richtigen Spaltmaß vorbereitet ist, verlagert sich Ihr Fokus auf die Temperaturkontrolle. Das Ziel ist es, dass die Grundmetalle – und nicht die Brennerflamme – das Lot schmelzen.

Das Prinzip „Verweildauer und -zeit“

Die Verweiltemperatur ist der Punkt, an dem die Grundmetalle heiß genug sind, um das Lot bei Berührung zu schmelzen. Die Verweilzeit ist die Dauer, in der Sie diese Hitze aufrechterhalten, damit das Lot fließen und die Verbindung vollständig füllen kann.

Dies ist eine heikle Balance. Zu wenig Hitze und das Lot fließt nicht. Zu viel Hitze über zu lange Zeit kann die Teile beschädigen oder spröde Legierungsschichten in der Verbindung erzeugen, was sie stark schwächt.

Heiztechnik: Zuerst die Grundmetalle

Ein häufiger Fehler ist es, den Lotstab direkt mit dem Brenner zu erhitzen. Dadurch schmilzt das Lot, aber es tropft wahrscheinlich einfach auf eine kalte Grundmetalloberfläche, ohne sich zu verbinden.

Die richtige Methode besteht darin, die Grundmetalle gleichmäßig zu erhitzen. Richten Sie den Brenner auf die Baugruppe, insbesondere auf das dickere oder massivere Teil, bis diese die Löttemperatur erreicht hat. Berühren Sie dann einfach den Lotstab mit der heißen Verbindung. Die Hitze der Grundmetalle sollte es sofort schmelzen und es durch Kapillarwirkung in den Spalt ziehen.

Beobachten des Fließens

Wenn das Lot schmilzt, sollten Sie sehen, wie es schnell in die Verbindung verschwindet. Eine korrekt erhitzte und vorbereitete Verbindung zieht das Lot bis zur anderen Seite, wobei sich oft eine kleine, saubere Kehlnaht bildet. Dies ist die visuelle Bestätigung einer erfolgreichen Lötung.

Verständnis häufiger Fallstricke und Fehler

Die Diagnose einer fehlgeschlagenen Lötung führt fast immer zurück zu einem grundlegenden Prinzip, das übersehen wurde.

Überhitzung: Der stille Killer

Zu viel Hitze anzuwenden ist genauso schlimm wie zu wenig. Überhitzung verbrennt das Flussmittel, wodurch es schwarz wird und seine Funktion als Reinigungsmittel verliert. Dies stoppt den Lotfluss sofort. Es kann auch die Grundmetalle verziehen oder spröde Legierungsschichten in der Verbindung erzeugen, was diese stark schwächt.

Unzureichende Hitze: Die kalte Verbindung

Wenn die Grundmetalle nicht heiß genug sind, „benetzt“ das Lot die Oberfläche nicht. Es neigt dazu, sich zusammenzuklumpen oder einen dicken, pastösen Klecks an der Außenseite der Verbindung zu bilden, ohne einzudringen. Dies erzeugt eine oberflächliche Verbindung mit praktisch keiner Festigkeit.

Die verschmutzte Verbindung: Der häufigste Fehler

Wenn Sie genügend Hitze angewendet haben, das Lot aber immer noch nicht in die Verbindung fließen will, liegt die Ursache mit ziemlicher Sicherheit an Verunreinigungen. Eine unsichtbare Schicht aus Oxid oder Öl blockiert den Kapillarweg. Es gibt keine andere Lösung, als anzuhalten, die Teile gründlich zu reinigen, erneut zu flussmitteln und von vorne zu beginnen.

Eine Checkliste für eine perfekte Lötung

Verwenden Sie diese Liste, um Probleme zu diagnostizieren und Ihren Prozess zu steuern.

- Wenn Ihr Lot verklumpt und nicht fließt: Ihr Grundmetall ist wahrscheinlich nicht heiß genug, oder die Verbindung ist verunreinigt. Konzentrieren Sie sich darauf, die Baugruppe zu erhitzen, nicht den Lotstab.

- Wenn Sie schwarzen, flockigen Rückstand sehen: Sie haben die Verbindung überhitzt und das Flussmittel verbrannt. Reduzieren Sie Ihre Heizzeit oder verwenden Sie eine niedrigere Flammeneinstellung.

- Wenn das Lot an der Oberfläche fließt, aber nicht in die Verbindung: Ihr Verbindungsspaltmaß ist wahrscheinlich falsch (zu eng oder zu weit), oder Sie erhitzen nicht die gesamte Baugruppe gleichmäßig.

- Wenn Sie Lücken oder Hohlräume in der fertigen Verbindung haben: Dies deutet auf ein Sauberkeitsproblem oder ungleichmäßige Erwärmung hin, die verhindert hat, dass das Lot durch Kapillarwirkung alle Bereiche erreicht hat.

Die Beherrschung dieser Grundlagen wird Ihr Hartlöten von einem Glücksspiel in einen zuverlässigen, wiederholbaren technischen Prozess verwandeln.

Zusammenfassungstabelle:

| Schlüsselvariable | Warum sie wichtig ist | Idealer Bereich/Tipps |

|---|---|---|

| Sauberkeit der Verbindung | Verhindert Verunreinigungen; ermöglicht dem Lot, das Grundmetall zu „benetzen“. | Mechanisch abtragen, dann chemisch entfetten. |

| Verbindungsspaltmaß | Ermöglicht der Kapillarwirkung, das Lot in die Verbindung zu ziehen. | 0,001 - 0,005 Zoll (0,025 - 0,127 mm). |

| Wärmeanwendung | Grundmetalle müssen das Lot schmelzen, nicht der Brenner. | Die Baugruppe gleichmäßig erhitzen, wobei der Fokus auf dickeren Abschnitten liegt. |

| Flussmittel | Schützt während des Erhitzens vor Oxidation; löst neue Oxide auf. | Nach der Reinigung auftragen; Überhitzung vermeiden, um ein Verbrennen zu verhindern. |

Erzielen Sie makellose Hartlötergebnisse mit KINTEK

Haben Sie Probleme mit inkonsistenten Verbindungen oder Lot, das nicht fließt? Die Qualität Ihrer Lötung hängt direkt von Ihrer Prozesskontrolle und Ausrüstung ab. KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien, die eine zuverlässige thermische Verarbeitung unterstützen.

Wir bieten die Werkzeuge und das Fachwissen, um Sie zu unterstützen:

- Konsistente Wärme gewährleisten: Unsere Öfen und Heizsysteme bieten eine präzise Temperaturkontrolle für einheitliche Ergebnisse.

- Reinheit aufrechterhalten: Hochwertige Flussmittel und Reinigungsmittel verhindern Verunreinigungen für perfektes Benetzen.

- Ihren Prozess optimieren: Erhalten Sie fachkundige Beratung, die auf Ihre spezifischen Materialien und Verbindungsdesigns zugeschnitten ist.

Hören Sie auf zu raten und beginnen Sie, Ihre Hartlötanwendungen zu meistern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors verbessern und stärkere, zuverlässigere Verbindungen liefern können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Was ist eine Wärmebehandlung unter inerter Atmosphäre? Schützen Sie Ihre Metalle vor Oxidation & Entkohlung

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit