Die Verbesserung der Effizienz eines Induktionsofens ist keine Frage eines einzelnen Geräte-Upgrades, sondern eine systematische Optimierung Ihres gesamten Schmelzprozesses. Echte Gewinne erzielt man durch die Analyse Ihres Stromverbrauchs, des physischen Zustands Ihres Ofens, der Qualität Ihres Einsatzmaterials und der Disziplin Ihrer Betriebsverfahren.

Das Kernprinzip der Effizienz eines Induktionsofens besteht darin, den Wärmeverlust zu minimieren und die Zeit zu maximieren, in der nützliche Energie an das Metall abgegeben wird. Jede Minute, in der der Ofen läuft, aber nicht mit optimaler Geschwindigkeit schmilzt, oder jedes Kilowatt, das durch ein schlechtes Feuerfestmaterial verloren geht, schmälert direkt Ihre Rentabilität.

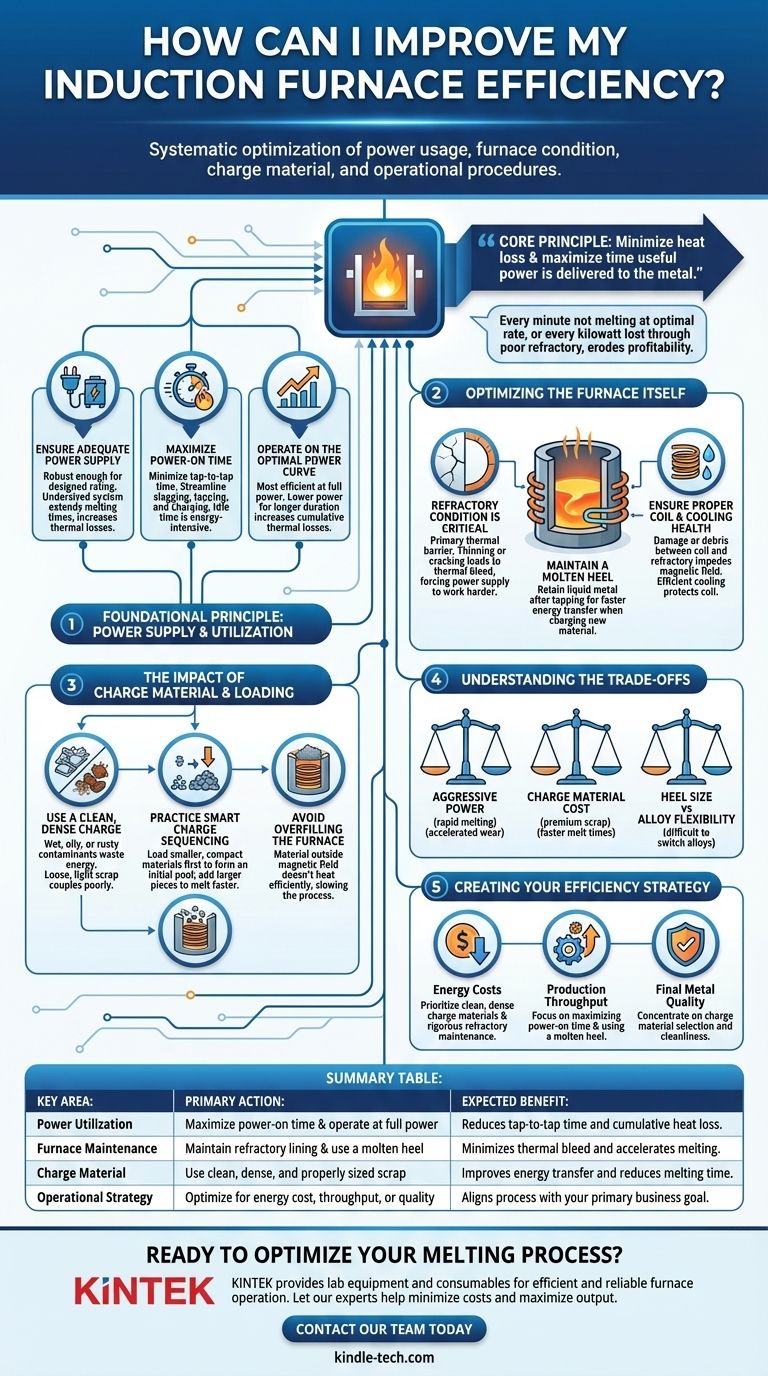

Grundlegendes Prinzip: Stromversorgung und -nutzung

Die Effizienz Ihres Schmelzprozesses beginnt damit, wie Sie elektrische Energie verwalten und anwenden. Eine ausreichende Stromversorgung ist der erste Schritt, aber wie Sie sie nutzen, ist das, was wirklich zählt.

Sicherstellung einer angemessenen Stromversorgung

Ihre Stromversorgung muss robust genug sein, um den Ofen mit seiner Nennleistung zu betreiben. Ein unterdimensioniertes System, das Schwierigkeiten hat, die erforderliche Spannung und den Strom zu liefern, verlängert die Schmelzzeiten, was zu massiven Wärmeverlusten führt, da der Ofen Wärme abstrahlt, während er langsam arbeitet.

Maximierung der Einschaltzeit

Ein Induktionsofen ist am effizientesten, wenn er aktiv schmilzt. Ziel ist es, die Abstich-zu-Abstich-Zeit zu minimieren, indem der Prozess des Entschlackens, des Abstechens des geschmolzenen Metalls und des Beschickens der nächsten Charge optimiert wird. Leerlaufzeiten oder das Halten von Metall auf Temperatur sind unglaublich energieintensiv.

Betrieb auf der optimalen Leistungskurve

Induktionsöfen sind im Allgemeinen am effizientesten, wenn sie mit oder nahe der vollen Leistung betrieben werden. Der Betrieb mit einer niedrigeren Leistungseinstellung über einen längeren Zeitraum ist weniger effizient, da die kumulativen Wärmeverluste über diesen längeren Zeitraum viel größer sind.

Optimierung des Ofens selbst

Der physikalische Zustand Ihrer Ofenkomponenten hat einen direkten und erheblichen Einfluss auf den Energieverbrauch. Die Vernachlässigung der Wartung ist eine direkte Ursache für Ineffizienz.

Der Zustand des Feuerfestmaterials ist entscheidend

Die Feuerfestauskleidung ist Ihre primäre Wärmebarriere. Wenn sie dünner wird, verschleißt oder Risse bekommt, entweicht Wärme aus dem Schmelzbad zur wassergekühlten Spule und zum Ofenmantel. Dieses thermische "Bluten" bedeutet, dass die Stromversorgung härter und länger arbeiten muss, nur um die Temperatur zu halten, geschweige denn neues Material zu schmelzen.

Einen Schmelzsumpf beibehalten

Das Beibehalten eines "Schmelzsumpfs" aus flüssigem Metall nach dem Abstich kann die Effizienz drastisch verbessern. Das Einbringen von neuem, festem Material in ein Schmelzbad ermöglicht einen weitaus besseren und schnelleren Energietransfer als das Starten mit einem völlig kalten, leeren Tiegel.

Sicherstellung einer ordnungsgemäßen Spulen- und Kühlungsfunktion

Die Induktionsspule erzeugt das Magnetfeld, das das Metall erhitzt. Jegliche Beschädigung, Ablagerungen oder Mörtel zwischen der Spule und dem Feuerfestmaterial können dieses Feld behindern und den Energietransfer reduzieren. Ebenso ist ein effizientes Kühlsystem unerlässlich, um die Spule zu schützen und ihre elektrischen Eigenschaften zu erhalten.

Der Einfluss von Einsatzmaterial und Beschickung

Was Sie in den Ofen geben und wie Sie es hineingeben, ist genauso wichtig wie der Ofen selbst. Die Charge ist nicht nur Rohmaterial; sie ist Teil des Stromkreises.

Verwenden Sie eine saubere, dichte Charge

Einsatzmaterialien, die nass, ölig oder übermäßig rostig sind, verschwenden enorme Mengen an Energie. Der Ofen muss diese Verunreinigungen zuerst abbrennen, bevor er mit dem Schmelzen des Metalls beginnen kann. Lockerer, leichter Schrott koppelt auch schlecht mit dem Magnetfeld, was zu einem langsamen und ineffizienten anfänglichen Schmelzen führt.

Praktizieren Sie eine intelligente Beschickungssequenz

Der Beschickungsprozess selbst beeinflusst die Effizienz. Eine bewährte Methode ist es, kleinere, kompaktere Materialien zuerst einzubringen, um schnell ein anfängliches Schmelzbad zu bilden. Größere, schwerere Teile können dann diesem Bad hinzugefügt werden, wo sie viel schneller schmelzen.

Vermeiden Sie ein Überfüllen des Ofens

Das Füllen des Ofens weit über die Oberkante der Induktionsspule hinaus ist kontraproduktiv. Das Material außerhalb des effektiven Magnetfelds wird nicht effizient erhitzt und schmilzt nur durch Kontakt mit dem darunter liegenden Schmelzbad, was den Gesamtprozess verlangsamt.

Die Abwägungen verstehen

Das Streben nach maximaler Effizienz beinhaltet oft das Abwägen konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist der Schlüssel zu den richtigen Betriebsentscheidungen für Ihre Anlage.

Aggressive Leistung vs. Lebensdauer des Feuerfestmaterials

Der Betrieb des Ofens mit maximaler Leistung für schnelles Schmelzen ist sehr energieeffizient, aber die intensive thermische und physikalische Turbulenz kann den Verschleiß Ihrer Feuerfestauskleidung beschleunigen. Dies schafft einen Kompromiss zwischen Energieeinsparungen pro Schmelze und den langfristigen Kosten einer häufigeren Ofenneuzustellung.

Kosten des Einsatzmaterials vs. Energieeinsparungen

Der Kauf von hochwertigem, sauberem und größenklassiertem Schrott ist im Voraus teurer. Er kann jedoch zu erheblichen Einsparungen durch geringeren Energieverbrauch, schnellere Schmelzzeiten, reduzierten Schlackehandling und verbesserte Endmetallchemie führen.

Größe des Schmelzsumpfs vs. Legierungsflexibilität

Die Verwendung eines großen Schmelzsumpfs ist hervorragend für die thermische Effizienz, kann es aber schwierig machen, zwischen verschiedenen Metalllegierungen zu wechseln, ohne einen langwierigen und kostspieligen Prozess des vollständigen Entleerens des Ofens oder einer starken Verdünnung der neuen Charge.

Ihre Effizienzstrategie entwickeln

Um die Effizienz zu verbessern, müssen Sie Ihr primäres Ziel definieren. Unterschiedliche Ziele erfordern die Konzentration auf verschiedene Teile des Schmelzprozesses.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Energiekosten liegt: Priorisieren Sie die Verwendung sauberer, dichter Einsatzmaterialien und die Durchführung einer strengen, geplanten Wartung Ihrer Feuerfestauskleidung.

- Wenn Ihr Hauptaugenmerk auf der Steigerung des Produktionsdurchsatzes liegt: Konzentrieren Sie sich auf die Maximierung der Einschaltzeit, indem Sie Ihre Abstich-zu-Abstich-Verfahren optimieren und einen Schmelzsumpf verwenden, um jeden neuen Schmelzzyklus zu beschleunigen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Endmetallqualität liegt: Konzentrieren Sie sich auf die Auswahl und Sauberkeit Ihres Einsatzmaterials, um die Einführung von Verunreinigungen zu minimieren, Schlacke zu reduzieren und konsistente Ergebnisse zu erzielen.

Ein systematischer und disziplinierter Ansatz beim Ofenbetrieb verwandelt den Energieverbrauch von einer Fixkostenposition in eine handhabbare, optimierte Variable.

Zusammenfassungstabelle:

| Schlüsselbereich für Verbesserungen | Primäre Maßnahme | Erwarteter Nutzen |

|---|---|---|

| Stromnutzung | Maximierung der Einschaltzeit & Betrieb bei voller Leistung | Reduziert die Abstich-zu-Abstich-Zeit und den kumulativen Wärmeverlust |

| Ofenwartung | Pflege der Feuerfestauskleidung & Verwendung eines Schmelzsumpfs | Minimiert den Wärmeverlust und beschleunigt das Schmelzen |

| Einsatzmaterial | Verwendung von sauberem, dichtem und richtig dimensioniertem Schrott | Verbessert den Energietransfer und reduziert die Schmelzzeit |

| Betriebsstrategie | Optimierung für Energiekosten, Durchsatz oder Qualität | Abstimmung des Prozesses auf Ihr primäres Geschäftsziel |

Bereit, Ihren Schmelzprozess zu optimieren? Die oben genannten Strategien sind nur der Anfang. Bei KINTEK sind wir darauf spezialisiert, Laborgeräte und Verbrauchsmaterialien bereitzustellen, die einen effizienten und zuverlässigen Ofenbetrieb unterstützen. Unsere Experten können Ihnen helfen, die richtigen Werkzeuge und Materialien auszuwählen, um Energiekosten zu minimieren und Ihre Leistung zu maximieren. Kontaktieren Sie noch heute unser Team, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und die Leistung Ihres Ofens steigern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse