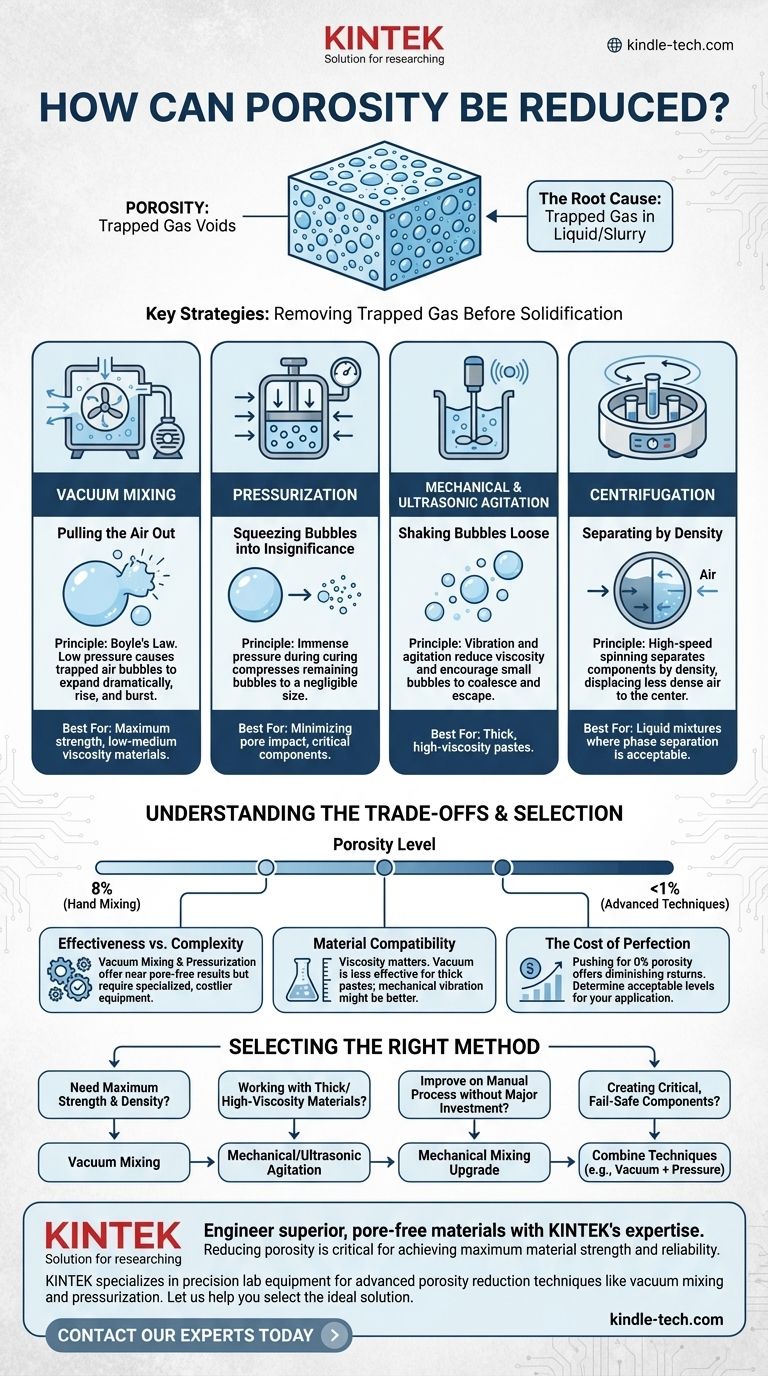

Um Porosität zu reduzieren, müssen eingeschlossene Gase aktiv aus einer Flüssigkeit oder Aufschlämmung entfernt werden, bevor diese erstarrt. Die effektivsten Methoden umfassen Vakuummischen, Druckbeaufschlagung während des Aushärtens, mechanische oder Ultraschallagitation und Zentrifugation. Diese Techniken können das Porenvolumen drastisch verringern und es oft von fast 10 % in einem handgemischten Material auf unter 1 % reduzieren.

Die grundlegende Herausforderung bei der Reduzierung der Porosität liegt nicht im Material selbst, sondern in der während der Verarbeitung eingeschlossenen Luft. Jede Reduktionstechnik ist lediglich eine andere physikalische Strategie, um diese eingeschlossene Luft herauszudrücken oder ihr Volumen zu minimieren, bevor das Material aushärtet.

Die Hauptursache der Porosität: Eingeschlossenes Gas

Porosität ist das Vorhandensein kleiner Hohlräume oder Poren innerhalb eines festen Materials. In vielen Anwendungen, insbesondere bei Zementen, Harzen oder Metallgussteilen, sind diese Poren Defekte, die die endgültige Struktur schwächen.

Die Hauptursache für diese Porosität ist das Einschließen von Luft. Wenn Pulver und Flüssigkeiten kombiniert und gemischt werden, wird unweigerlich Luft in die Aufschlämmung eingearbeitet, wodurch unzählige mikroskopisch kleine Blasen entstehen, die eingeschlossen werden, wenn die Viskosität des Materials zunimmt.

Schlüsselstrategien zur Porositätsreduzierung

Die erfolgreichsten Strategien werden angewendet, solange das Material noch in flüssigem oder pastösem Zustand ist. Jede Methode nutzt ein anderes physikalisches Prinzip, um mit den eingeschlossenen Gasblasen umzugehen.

Vakuummischen: Die Luft absaugen

Vakuummischen gilt weithin als Goldstandard zur Beseitigung von Porosität. Der Prozess beinhaltet das Mischen der Komponenten in einer Kammer, in der der Luftdruck erheblich reduziert wurde.

Gemäß Boyle's Gesetz führt die Druckabnahme auf ein Gas zu einer Volumenvergrößerung. Im Vakuum dehnen sich eingeschlossene Luftblasen dramatisch aus, was sie auftriebsfähiger macht. Dies zwingt sie, an die Oberfläche aufzusteigen und zu platzen, wodurch die Mischung effektiv entgast wird.

Diese Methode ist sehr effektiv für Materialien mit niedriger bis mittlerer Viskosität wie Harze und einige Spezialzemente.

Druckbeaufschlagung: Blasen unbedeutend klein quetschen

Die Druckbeaufschlagung arbeitet nach dem entgegengesetzten Prinzip. Anstatt die Luft zu entfernen, minimiert sie deren Auswirkungen. Nachdem das Material gemischt und in seine Form gebracht wurde, härtet es unter hohem atmosphärischem Druck aus.

Dieser immense Druck komprimiert alle verbleibenden Luftblasen und schrumpft sie auf einen Bruchteil ihrer ursprünglichen Größe. Obwohl die Poren technisch gesehen noch existieren, sind sie so klein, dass ihre negativen Auswirkungen auf die Festigkeit und Integrität des Materials vernachlässigbar werden.

Mechanische & Ultraschallagitation: Blasen losschütteln

Diese Strategie nutzt Energie, um eingeschlossenen Blasen beim Entweichen zu helfen. Sanfte Vibration, kräftiges mechanisches Mischen oder hochfrequente Ultraschallwellen werden in die flüssige Mischung eingebracht.

Diese Agitation erfüllt zwei Zwecke. Sie reduziert die vorübergehende Viskosität des Materials (eine Eigenschaft, die als Thixotropie bekannt ist) und ermöglicht es den Blasen, sich freier zu bewegen. Sie fördert auch die Koaleszenz kleiner Blasen zu größeren, auftriebsfähigeren Blasen, die an die Oberfläche steigen und entweichen können.

Zentrifugation: Trennung nach Dichte

Bei der Zentrifugation wird das gemischte Material mit hoher Geschwindigkeit geschleudert. Die resultierende Zentrifugalkraft trennt die Komponenten basierend auf ihrer Dichte.

Die dichtere Flüssigkeit oder Aufschlämmung wird an den äußeren Rand des Behälters gedrängt, während die weniger dichten Luftblasen verdrängt werden und zur Mitte wandern, wo sie entfernt werden können. Diese Technik ist sehr effektiv, kann aber bei Mischungen ungeeignet sein, bei denen eine Trennung der festen und flüssigen Phasen vermieden werden soll.

Die Abwägungen verstehen

Die Wahl einer Methode erfordert eine Abwägung zwischen Wirksamkeit, Kosten, Komplexität und den spezifischen Eigenschaften Ihres Materials. Keine einzelne Technik ist für jedes Szenario perfekt.

Wirksamkeit vs. Komplexität

Vakuummischen und Druckbeaufschlagung sind außergewöhnlich wirksam und können nahezu porenfreie Teile erzeugen. Sie erfordern jedoch spezielle Geräte wie Vakuumkammern, Pumpen und Druckbehälter, was die Kosten und die Komplexität des Prozesses erheblich erhöht.

Materialverträglichkeit

Die ideale Technik hängt von der Viskosität Ihres Materials ab. Vakuum-Entgasung ist bei sehr dicken Pasten weniger effektiv, da Blasen nicht leicht aufsteigen können. In solchen Fällen kann mechanische Vibration eine praktischere Wahl sein, um die Luftfreisetzung zu unterstützen. Die Zentrifugation kann bei einigen Verbundwerkstoffen auch zu einer unerwünschten Trennung der Füllstoffe führen.

Die Kosten der Perfektion

Wie bereits erwähnt, kann herkömmliches Handmischen zu 8 % Porosität führen, während fortschrittliche Techniken weniger als 1 % erreichen können. Das Streben von 1 % auf nahezu 0 % Porosität bringt abnehmende Erträge und ist möglicherweise nicht für alle Anwendungen erforderlich. Sie müssen den akzeptablen Porositätsgrad für Ihre spezifischen Leistungsanforderungen bestimmen.

Auswahl der richtigen Methode für Ihre Anwendung

Ihre Wahl sollte von Ihrem Endziel, Ihrem Budget und Ihren Materialbeschränkungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialfestigkeit und -dichte liegt: Vakuummischen ist die zuverlässigste Methode zur Herstellung eines praktisch hohlraumfreien Produkts.

- Wenn Sie mit dicken Materialien hoher Viskosität arbeiten: Mechanische oder Ultraschallvibration ist unerlässlich, um eingeschlossene Luft freizusetzen, die nicht von selbst entweichen kann.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung eines manuellen Prozesses ohne große Investitionen liegt: Das Upgrade vom Handmischen auf einen hochwertigen mechanischen Mischer führt zu einer erheblichen Reduzierung der Porosität.

- Wenn Sie eine kritische Komponente herstellen, die nicht versagen darf: Kombinieren Sie Techniken, z. B. zuerst das Material im Vakuum zu mischen und es dann unter Druck auszuhärten, um maximale Zuverlässigkeit zu gewährleisten.

Indem Sie die Prinzipien hinter der Porosität verstehen, können Sie vom bloßen Mischen eines Materials zur wirklichen Gestaltung seiner endgültigen Eigenschaften übergehen.

Zusammenfassungstabelle:

| Methode | Schlüsselprinzip | Am besten geeignet für |

|---|---|---|

| Vakuummischen | Blasen unter niedrigem Druck ausdehnen & entfernen | Maximale Festigkeit, Materialien mit niedriger bis mittlerer Viskosität |

| Druckbeaufschlagung | Blasen während des Aushärtens komprimieren | Minimierung der Porenauswirkungen, kritische Komponenten |

| Mechanische/Ultraschallagitation | Blasen durch Vibration losschütteln | Dicke Pasten hoher Viskosität |

| Zentrifugation | Luft durch Spin-Kraft nach Dichte trennen | Flüssige Mischungen, bei denen Phasentrennung akzeptabel ist |

Entwickeln Sie überlegene, porenfreie Materialien mit der Expertise von KINTEK.

Die Reduzierung der Porosität ist entscheidend für die Erzielung maximaler Materialfestigkeit und Zuverlässigkeit in Ihren Laborprodukten. Egal, ob Sie mit Harzen, Zementen oder Verbundwerkstoffen arbeiten, die richtige Ausrüstung und Methode machen den Unterschied.

KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien, die fortschrittliche Techniken zur Porositätsreduzierung wie Vakuummischen und Druckbeaufschlagung ermöglichen. Unsere Lösungen helfen F&E-Teams, Materialwissenschaftlern und Qualitätskontrolllaboren, konsistent dichte, leistungsstarke Teile herzustellen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Materialherausforderungen zu besprechen. Lassen Sie uns Ihnen helfen, die ideale Misch-, Entgasungs- oder Aushärtungsanlage auszuwählen, um Defekte zu minimieren und Ihren Prozess zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Doppelplatten-Heizpresse für Labor

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie beeinflusst Pflanzenkohle (Biochar) den Ernteertrag? Ein Leitfaden zur Maximierung der Bodengesundheit und langfristigen Produktivität

- Warum werden REM-Proben mit Kohlenstoff beschichtet? Für eine genaue Elementaranalyse ohne Störungen

- Was sind die Probleme beim Einsatz von Elektrolichtbogenöfen? Abwägung hoher Kosten gegen unübertroffene Flexibilität

- Wie dick ist Goldsputtern? Präzise Beschichtungen von Ångström bis zu Mikrometern erzielen

- Warum ist ein 24-stündiger langsamer Abkühlprozess im Ofen nach dem Glühen notwendig? Sicherstellung der Keramikintegrität und Datenstabilität

- Was ist der Hauptzweck eines Ofens bei der Geopolymer-Vorbehandlung? Gewährleistung von Feuchtigkeitsstabilität und Prozesspräzision

- Was ist die physikalische Gasphasenabscheidung (PVD) für Nanopartikel? Ein Top-Down-Ansatz für hochreine Nanomaterialien

- Wie hoch ist die Gleichmäßigkeit bei der Elektronenstrahlverdampfung? Erreichen Sie präzise, gleichmäßige Dünnschichten