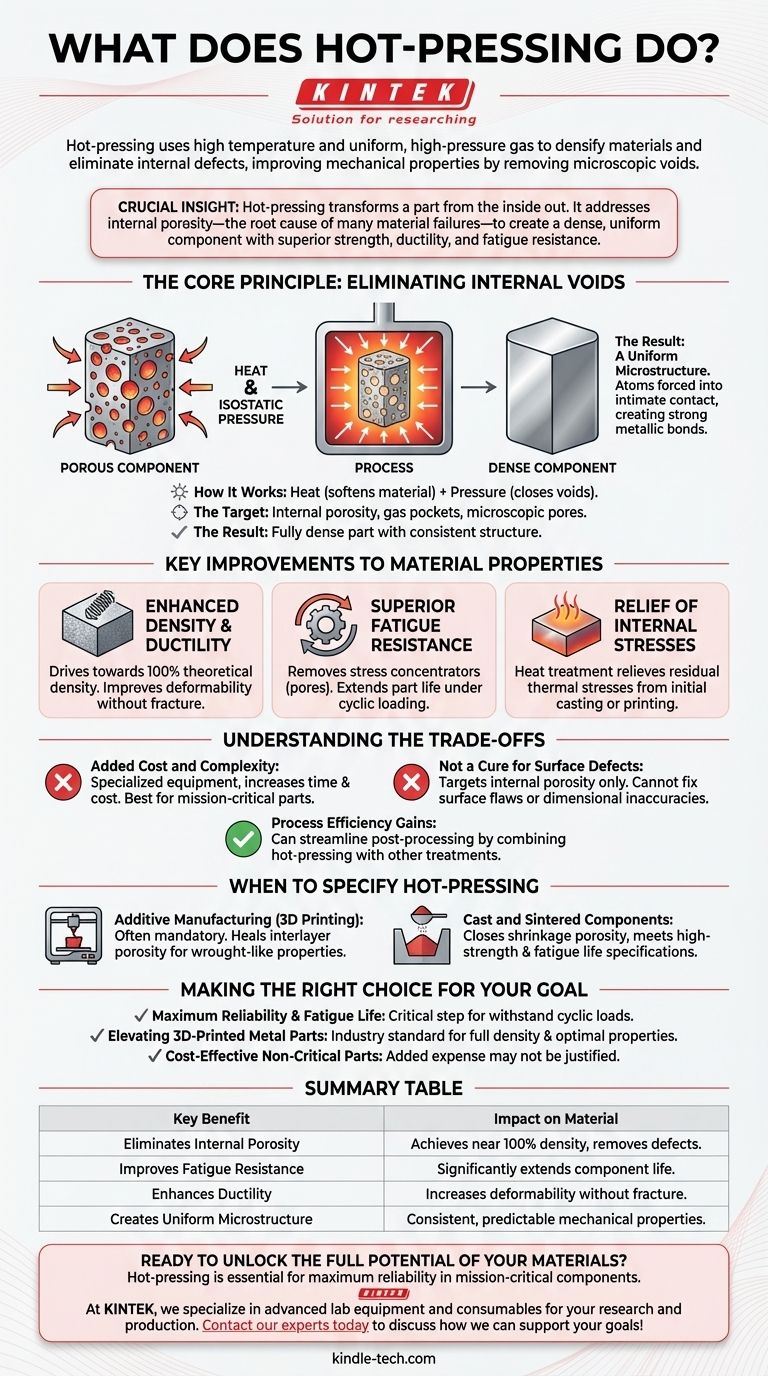

Im Kern ist das Warmpressen ein Fertigungsverfahren, das hohe Temperaturen und gleichmäßigen, hohen Gasdruck nutzt, um Materialien zu verdichten und innere Defekte zu beseitigen. Die gleichzeitige Anwendung von Hitze und Druck verbessert die mechanischen Eigenschaften eines Bauteils grundlegend, indem mikroskopisch kleine Hohlräume entfernt werden, die während der ursprünglichen Herstellung entstanden sind.

Die entscheidende Erkenntnis ist, dass das Warmpressen ein Teil von innen nach außen transformiert. Es behebt die Hauptursache vieler Materialversagen – die innere Porosität – um ein dichtes, homogenes Bauteil mit überlegener Festigkeit, Duktilität und Ermüdungsbeständigkeit zu schaffen.

Das Kernprinzip: Beseitigung innerer Hohlräume

Das Isostatische Warmpressen (HIP) ist eine spezifische und gängige Form des Warmpressens. Der Prozess zielt auf die mikroskopischen Unvollkommenheiten ab, die bei vielen Herstellungsverfahren inhärent sind, insbesondere bei solchen, die Pulver oder Schmelzen beinhalten.

So funktioniert es: Hitze und Druck

Ein Bauteil wird in einen Hochdruckbehälter gegeben, der dann auf eine erhöhte Temperatur erhitzt wird, oft knapp unterhalb des Schmelzpunkts des Materials. Gleichzeitig wird ein Inertgas wie Argon verwendet, um aus allen Richtungen einen gleichmäßigen, isostatischen Druck auszuüben.

Das Ziel: Porosität

Die Hitze erweicht das Material und ermöglicht es dem hohen Druck, innere Hohlräume, Gasblasen und mikroskopische Poren physisch zu schließen. Diese Defekte sind häufige Schwachstellen in Teilen, die durch Gießen, Sintern oder 3D-Druck hergestellt wurden.

Das Ergebnis: Eine homogene Mikrostruktur

Durch die Beseitigung dieser inneren Lücken wird das Material gezwungen, seine Atome in engen Kontakt zu bringen, wodurch starke metallische Bindungen entstehen. Das Ergebnis ist ein vollständig dichtes Teil mit einer konsistenten und homogenen Innenstruktur, was die Grundlage für eine verbesserte Leistung ist.

Wesentliche Verbesserungen der Materialeigenschaften

Die Beseitigung innerer Defekte führt direkt zu messbaren Verbesserungen im Verhalten eines Materials unter Belastung. Dies ist der Hauptgrund für die Spezifikation des Warmpressschritts.

Erhöhte Dichte und Duktilität

Durch das Schließen von Hohlräumen bringt das Warmpressen ein Teil auf 100% der theoretischen Dichte. Diese Dichtezunahme verbessert direkt die Duktilität, also die Fähigkeit eines Materials, sich zu verformen, ohne zu brechen.

Überlegene Ermüdungsbeständigkeit

Innere Poren wirken als Spannungskonzentratoren und schaffen Ansatzpunkte für Risse unter zyklischer Belastung. Durch die Beseitigung dieser Defekte erhöht das Warmpressen die Ermüdungsfestigkeit eines Teils dramatisch, was ein kritischer Faktor für Bauteile in der Luft- und Raumfahrt sowie in medizinischen Anwendungen ist.

Abbau innerer Spannungen

Die hohen Temperaturen, die bei dem Prozess beteiligt sind, dienen auch als Wärmebehandlung und bauen thermische Eigenspannungen ab, die während des ursprünglichen Gieß- oder Druckprozesses entstanden sein könnten.

Die Abwägungen verstehen

Obwohl das Warmpressen sehr effektiv ist, stellt es einen zusätzlichen Fertigungsschritt dar, der sorgfältig abgewogen werden muss. Es ist keine universelle Lösung für jede Anwendung.

Zusätzliche Kosten und Komplexität

Der Prozess erfordert spezielle Hochdruckausrüstung und verlängert den gesamten Produktionszyklus. Dies erhöht die Endkosten des Bauteils und macht es am besten geeignet für Hochleistungs- oder missionskritische Teile, bei denen Zuverlässigkeit von größter Bedeutung ist.

Kein Heilmittel für Oberflächenfehler

Das Warmpressen dient dazu, innere Porosität zu beseitigen. Es kann oberflächennahe Defekte nicht beheben oder größere Maßungenauigkeiten aus dem ursprünglichen Fertigungsschritt korrigieren.

Gewinne bei der Prozesseffizienz

Umgekehrt kann der Prozess manchmal mehrere Schritte konsolidieren. Bei bestimmten Legierungen kann das Warmpressen mit Lösungsglühen, Abschrecken und Altern kombiniert werden, was den gesamten Nachbearbeitungsablauf potenziell rationalisiert und die Gesamtproduktionszeit verkürzt.

Wann sollte man Warmpressen spezifizieren?

Die Entscheidung für das Warmpressen hängt von den Leistungsanforderungen des Endbauteils ab.

Additive Fertigung (3D-Druck)

Bei metallischen 3D-gedruckten Teilen gilt das Warmpressen oft als obligatorischer Schritt. Es ist der effektivste Weg, die Porosität zwischen den gedruckten Schichten zu heilen und Materialeigenschaften zu erreichen, die mit traditionell gewalzten oder geschmiedeten Metallen vergleichbar sind.

Guss- und Sinterbauteile

Beim Hochleistungs-Guss und in der Pulvermetallurgie wird das Warmpressen eingesetzt, um Schwindungsporosität zu schließen und sicherzustellen, dass das Endteil anspruchsvolle Spezifikationen hinsichtlich Festigkeit und Lebensdauer unter Ermüdung erfüllt.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit und Lebensdauer unter Ermüdung liegt: Das Warmpressen ist ein entscheidender Schritt, um sicherzustellen, dass das Bauteil zyklischen Belastungen ohne vorzeitiges Versagen standhält.

- Wenn Ihr Hauptaugenmerk darauf liegt, das volle Potenzial von 3D-gedruckten Metallteilen auszuschöpfen: Dieser Prozess ist der Industriestandard, um volle Dichte und optimale mechanische Eigenschaften zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Herstellung von nicht-kritischen Teilen liegt: Der zusätzliche Aufwand des Warmpressens ist möglicherweise nicht gerechtfertigt, wenn die Anwendung keine maximale Materialleistung erfordert.

Letztendlich ist das Warmpressen der definitive Schritt, um ein vielversprechendes Bauteil in ein fertiges Teil mit vorhersehbaren Hochleistungseigenschaften zu verwandeln.

Zusammenfassungstabelle:

| Hauptvorteil | Auswirkung auf das Material |

|---|---|

| Beseitigt innere Porosität | Entfernt mikroskopische Hohlräume und Defekte und erreicht nahezu 100% Dichte. |

| Verbessert die Ermüdungsbeständigkeit | Verlängert die Lebensdauer des Bauteils unter zyklischer Belastung erheblich. |

| Erhöht die Duktilität | Erhöht die Fähigkeit des Materials, sich zu verformen, ohne zu brechen. |

| Erzeugt homogene Mikrostruktur | Führt zu konsistenten, vorhersagbaren mechanischen Eigenschaften. |

Bereit, das volle Potenzial Ihrer Materialien auszuschöpfen? Der Warmpressprozess ist unerlässlich, um maximale Zuverlässigkeit bei missionskritischen Komponenten zu erreichen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihrer Forschungs- und Produktionsanforderungen. Ob Sie mit additiver Fertigung, Gussteilen oder Sinterteilen arbeiten, unsere Expertise kann Ihnen helfen, eine überlegene Materialleistung zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Ziele Ihres Labors unterstützen können!

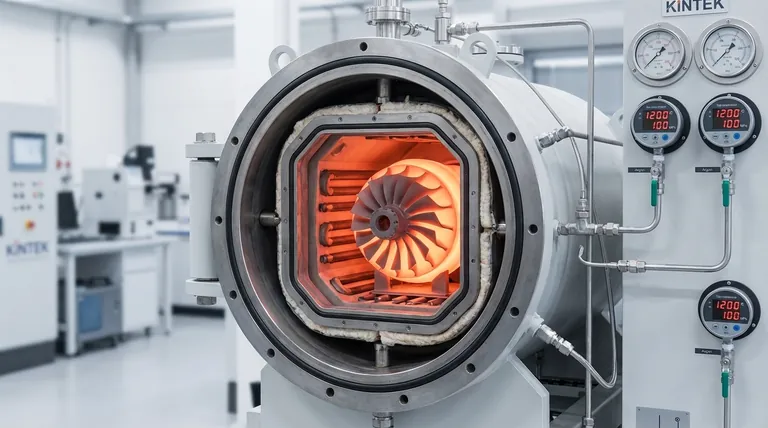

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist die Sinterpresskraft? Ein Leitfaden zur Erzielung maximaler Teiledichte

- Was ist Funkenplasmagesintert (Spark Plasma Sintering)? Eine schnelle, bei niedriger Temperatur durchgeführte Materialverarbeitungstechnik

- Wie erleichtert ein Vakuum-Heißpress-Sinterofen die Verdichtung von TiC10/Cu-Al2O3-Verbundwerkstoffen?

- Welche Rolle spielt die SPS-Ausrüstung bei der Herstellung von Ti-Nb-Zr-O-Legierungen? Schnelle Verdichtung & präzise Mikrostruktur erreichen

- Was ist die Bedeutung des axialen Drucks bei SPS? Erreichen Sie eine Dichte von 98,8 %+ bei hoch-entropischen Legierungen

- Was ist die Funktion einer Hochleistungs-Heißpresse im Formgebungsprozess der Membran-Elektroden-Einheit (MEA)?

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Was ist Vakuum-Heißpressen? Maximale Dichte & Reinheit in fortschrittlichen Materialien erreichen